Bestückung von Einzelkontakten

In den nachfolgenden Abschnitten wird ein Überblick über die in der Kontakttechnik üblicherweise verwendeten Bestückungsverfahren von vorgefertigten Kontaktträgerteilen mit Kontaktmaterial gegeben. Zu diesen Verfahren zählen die mechanische Bestückung, das Löten und das Schweißen.

Mechanische Bestückungsverfahren

Das Einnieten von Kontaktnieten sowie das Einpressen und Formen von Drahtabschnitten in gelochte Kontaktträger sind vielfach angewandte Verfahren der mechanischen Bestückung von Kontaktträgern mit Kontaktmaterial.

Das Einnieten wird bei kleineren Stückzahlen meist mittels Exzenterpresse oder durch pneumatische oder magnetische Druckerzeugung ausgeführt. Bei großen Stückzahlen erfolgt der Prozessablauf meist in Folgeverbundwerkzeugen vollautomatisch, wobei die Kontaktniete über geeignete Zuführungen lagerichtig zur Montagestation gelangen. Zur sicheren Befestigung muss der Schließkopf ausreichend bemessen sein. Als Faustregel gilt, dass der Schaft mindestens um 1/3 länger, als der Kontaktträger dick ist. Bei der Herstellung von Umschaltkontakten wird ein Teil des Nietschaftes zu einem zweiten Kontaktkopf umgeformt. Um Deformationen vor allem bei dünnen Kontaktträgern zu vermeiden, erfolgt der Nietvorgang meist durch Rollieren oder Taumeln.

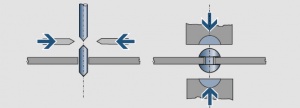

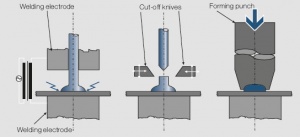

Das Einpressen von Drahtabschnitten lässt sich besonders gut in ein Stanz- Biege-Werkzeug integrieren (Figure 1). Dem im Vergleich zu plattierten Kontaktnieten höheren Edelmetallverbrauch steht dabei eine höhere Arbeitsgeschwindigkeit gegenüber, die dieses Verfahren bei silberhaltigen Kontakten wirtschaftlich macht. Allerdings besteht bei der Verarbeitung von Drahtabschnitten aus sprödem Ag/SnO2-Vormaterial die Gefahr der Rissbildung.

Lötverfahren

Löten ist ein thermisches Verfahren zum stoffschlüssigen Fügen metallischer Werkstoffe mit Hilfe eines geschmolzenen Zusatzwerkstoffes (Lot), gegebenenfalls unter Verwendung von Flussmittel oder Schutzgas. Der Schmelzbereich des Lotes umfasst den Temperaturbereich vom Beginn des Schmelzens (Solidustemperatur) bis zur vollständigen Verflüssigung (Liquidustemperatur). Er liegt unterhalb der Schmelzbereiche der zu fügenden Teile. Beim Lötvorgang kommt es bei gegenseitiger Löslichkeit durch thermische Aktivierung zu Diffusionsvorgängen, bei denen sowohl Elemente des Lotes in den Grundwerkstoff als auch Elemente des Grundwerkstoffes in das Lot eindringen. Dadurch wird eine Verstärkung der Haftkräfte und somit eine Erhöhung der mechanischen Belastbarkeit erreicht.

Zur Befestigung von Kontaktplättchen auf Trägerteilen werden ausschließlich Hartlote verwendet. Gründe hierfür sind ihre im Vergleich zu Weichloten höhere Erweichungs- und Schmelztemperatur, höhere mechanische Festigkeit und günstigere elektrische Leitfähigkeit. Die für elektrische Kontakte eingesetzten Lote und Flussmittel werden in Kap. 4 (Lote und Flussmittel) und unter Prüfung von Löt- und Schweißverbindungen behandelt. Nachfolgend werden einige häufig verwendete Lötverfahren beschrieben.

Flammlöten

Am einfachsten lässt sich das Hartlöten mit Hilfe eines Gebläsebrenners ausführen. Bei hinreichend großen Stückzahlen wird das Flammlöten häufig teilautomatisiert. Dabei durchlaufen die zu lötenden Teile, nachdem sie mit dosierten Lot- und Flussmittelmengen versehen wurden, eine Reihe feststehender Brenner eines Lötkarussells oder einer Förderbandlötmaschine. Um den Anteil an Flussmittel- und Gaseinschlüssen in der Lotschicht einzuschränken, empfiehlt es sich, sobald das Lot schmelzflüssig ist, die Kontaktauflagen etwas hin- und herzubewegen (einzuschwemmen). Der Lotbindungsanteil liegt beim Flammlöten je nach Größe und geometrischer Form der Verbindungsflächen zwischen 65% und 90%.

Ofenlöten

Unter dem Begriff Ofenlöten wird vor allem das Schutzgaslöten und das Vakuumlöten verstanden. Beide Verfahren arbeiten flussmittelfrei.

Das Schutzgaslöten erfolgt entweder als diskontinuierliche Lötung in Muffel-, Topf- oder Haubenöfen oder als kontinuierliche Lötung in Förderbanddurchlauföfen in reduzierender Atmosphäre in reinem Wasserstoff (H2) oder Ammoniakspaltgas (H2,N2).

Das Vakuum ist ein sehr wirkungsvolles „Schutzgas“. Da das Vakuumlöten verhältnismäßig aufwändig ist, werden meist nur solche Werkstoffe gelötet, die während des Lötprozesses sehr empfindlich sind gegenüber Sauerstoff-, Stickstoff- oder Wasserstoffverunreinigungen. Für eine Vakuumlötung ungeeignet sind Werkstoffe, die Bestandteile mit hohem Dampfdruck enthalten.

Teile aus sauerstoffhaltigem Kupfer dürfen nicht in reduzierender Atmosphäre gelötet werden, da sonst die sog. Wasserstoffkrankheit auftritt. Ähnliches gilt für metalloxidhaltige Kontaktwerkstoffe, da durch Reduzierung des Metalloxids die Werkstoffzusammensetzung und dadurch die Kontakteigenschaften in der oberflächennahen Schicht geändert werden.

Widerstandslöten

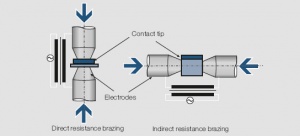

Bei diesem Lötvorgang dient die Widerstandserwärmung unter Stromfluss als Energiequelle. In der Kontakttechnik werden für das Widerstandslöten zwei Verfahrensvarianten angewandt (Figure 2).

Beim direkten Widerstandslöten fließt der Strom unmittelbar durch die Lötfläche. Kontaktauflage und Trägerteil werden dabei zusammen mit Lot und Flussmittel zwischen die Elektroden einer Widerstandslötmaschine gespannt und durch direkten Stromdurchgang so lange erwärmt, bis das Lot in der Verbindungsfläche zum Schmelzen kommt.

Beim indirekten Widerstandslöten fließt der Strom nur über eines der zu verbindenden Werkstücke. Diese Verfahrensvariante bietet die Möglichkeit, die Kontaktauflage im schmelzflüssigen Lot hin-und herzubewegen (einschwemmen) und Lunkerstellen, verursacht durch Flussmitteleinschlüsse, aus dem Fügebereich zu entfernen und so den Bindeanteil zu erhöhen. Für das Widerstandslöten werden zwei Arten von Elektrodenwerkstoffen eingesetzt:

- Elektroden aus schlecht leitenden Kohlewerkstoffen (Grafit))

Die Wärme wird in den Elektroden erzeugt und durch Wärmeleitung zur Verbindungsfläche transportiert.

- Elektroden aus gut leitenden, warmfesten Metallen.

Die Wärme wird durch den erhöhten elektrischen Widerstand in der Verbindungsfläche, die durch geeignete Gestaltung eine ausgeprägte Stromenge darstellt, und durch den Widerstand der Werkstücke erzeugt.

Kohleelektroden kommen vor allem beim indirekten Widerstandslöten und bei Verbindungsflächen > 100 mm2 zum Einsatz. Bei Kontaktauflagen < 100 mm2, die bereits mit phosphorhaltigem Silber-Hartlot beschichtet sind, kann beim direktem Widerstandslöten die Lötzeit so kurz gehalten werden, dass die Trägerteile nur in unmittelbarer Nähe der Fügefläche erweichen. Für dieses „Kurzzeitlöten“ werden meist warmfeste Metallelektroden verwendet, deren Werkstoffzusammensetzung und geometrische Form den jeweils zu verbindenden Teilen angepasst sind.

Der Bindeanteil der gelöteten Fläche liegt beim üblichen Widerstandslöten mit Flussmittel je nach Kontaktgröße zwischen 70% und 90%, beim Kurzzeitlöten deutlich höher.

Induktionslöten

Beim Induktionslöten ensteht die Wärme über einen Induktor, der von einem Mittel- oder Hochfrequenzgenerator gespeist wird und ein elektromagnetisches Wechselfeld zur Folge hat, das im Lotgut Wirbelströme erzeugt. Aufgrund des Skineffektes erfolgt der Stromfluss und dadurch auch die Erwärmung bevorzugt in der Außenschicht des Werkstücks. Der Abstand des Heizinduktors zum Lötgut muss so gewählt werden, dass auf der gesamten Lötfläche möglichst gleichzeitig die Arbeitstemperatur erreicht wird. Das Induktionslöten kann für verschiedenste Kontaktformen durch geeignete Formgebung des Induktors optimiert werden. Ein Vorteil dieses Verfahrens liegt in der kurzen Aufheizzeit, so dass nur die der Lötzone unmittelbar benachbarten Bereiche erweichen. Die teilweise sehr unterschiedlichen Lötzeiten bei den verschiedenen Lötverfahren sind aus der nachfolgenden Table 1 zu entnehmen.

| Lötverfahren | Lötzeit in s |

|---|---|

| Flammenlöten | 3 - 100 |

| direktes Widerstandslöten | 1 - 3 |

| indirektes Widerstandslöten | 1 - 5 |

| Kurzzeitlöten | 0.1 - 1 |

| Induktionslöten | 0.5 - 5 |

| Ofenlöten | 100 - 1000 |

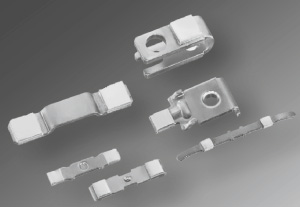

- Beispiele für gelötete Kontaktteile (Figure 3)

- Kontaktwerkstoffe

Ag, Ag-Legierungen., Ag/Ni, Ag/SnO2, Ag/ZnO und Ag/C mit lötbarer Unterseite, Refraktäre Werkstoffe auf W -, WC- und Mo-Basis

- Lote

L-Ag 15P, L-Ag 55Sn u.a.

- Trägerwerkstoffe

Cu, Cu-Legierungen u.a.

- Abmessungen

Lötfläche > 10 mm²

- Qualitätsmerkmale

Die Prüfung der Lötverbindung erfolgt nach Vereinbarung zwischen Hersteller und Anwender.

Schweißverfahren

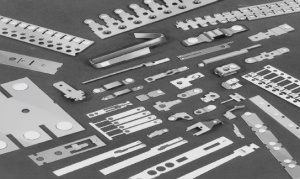

Für das Schweißen als Verbindungsverfahren sprechen sowohl technische als auch wirtschaftliche Gesichtspunkte (Figure 4). Aufgrund der kurzzeitigen Wärmeeinwirkung bleibt bei allen Schweißverfahren die Ausgangshärte der Trägerteile bis auf den unmittelbar thermisch beanspruchten Bereich erhalten. Unter den nachfolgend beschriebenen Schweißverfahren nimmt das Widerstandsschweißen eine Vorrangstellung ein.

Im Zuge der Miniaturisierung elektromechanischer Bauelemente z.B. Relais hat das Laserschweißen eine gewisse Bedeutung erreicht. Das Reibschweißen hauptsächlich zur Herstellung von Bondverbindungen (Kap. 9 Anwendungen in der Aufbau und Verbindungstechnik). Weitere Verbindungsverfahren, wie das Kugel- und Ultraschallschweißen finden z.Z. nur begrenzt Anwendung und werden daher hier nicht näher beschrieben. Spezielle Verbindungsverfahren, wie das Elektronenstrahlschweißen und das Angießen, werden häufig eingesetzt bei Kontaktteilen für Schaltgeräte der Mittel- und Hochspannungstechnik.

- Beispiele für geschweißte Kontaktteile (Figure 4)

Widerstandsschweißen

Unter Widerstandsschweißen versteht man ein elektrisches Schweißverfahren, bei dem die erforderliche Schweißwärme durch Stromfluss ohne Zusatzwerkstoffe in den zu verbindenden Werkstücken selbst erzeugt wird. In der Kontakttechnik wird meist das Prinzip des Buckelschweißens angewandt. Die Konzentration des Schweißstromes wird dabei über unterschiedlich geformte Buckel an einem der zu verbindenden Werkstücke vorgegeben. Diese Schweißbuckel verringern die Berührungsfläche und erhöhen den elektrischen Widerstand in der Kontaktenge. Infolge der erhöhten Stromdichte schmelzen die Schweißbuckel (Schweißwarzen) teilweise oder vollständig auf, wobei die Werkstücke gleichzeitig durch Einwirkung der Elektrodenkraft zusammengepresst werden. Schweißstrom und Elektrodenkraft werden über die Schweißelektroden übertragen, deren Werkstoffzusammensetzung und geometrische Form der jeweiligen Schweißaufgabe angepasst sind.

Einen wesentlichen Einfluss auf die Qualität der Schweißverbindung hat die Form des Schweißstromes. Neben 50Hz-Wechselstrom mit Phasenanschnittssteuerung kommen Gleichstromanlagen mit 6-phasigem Gleichstrom aus Dreiphasengleichrichtung und neuerdings vor allem Mittelfrequenzschweißanlagen zum Einsatz. Bei letzteren wird die Netzspannung zunächst gleichgerichtet und über einen geregelten Wechselrichter in Verbindung mit einem Schweißtransformator als getaktete Gleichspannung bereitgestellt. Mittelfrequenzschweißanlagen arbeiten meist mit Taktfrequenzen von 1kHz bis 10kHz. Die für die Qualität der Schweißverbindung maßgeblichen Parameter, wie Strom, Spannung und Leistung werden mit Messaufnehmern erfasst und im Bedarfsfall nachgeregelt. Die mit Mittelfrequenzschweißanlagen erreichbaren sehr kurzen Schweißzeiten führen im Vergleich zu anderen Schweißanlagen zu einer deutlich geringeren thermischen Beanspruchung der Werkstücke. Auch kritische Materialkombinationen lassen sich so prozesssicher beherrschen.

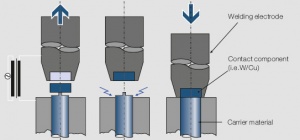

Vertikal-Drahtaufschweißen

Beim Vertikal-Drahtaufschweißen wird der Kontaktwerkstoff in Drahtform in einer Spannzange, die gleichzeitig als Schweißelektrode dient, vertikal zugeführt (Figure 5).

Durch einen oder mehrere Stromimpulse wird der dachförmig angeschnittene Draht unter Wirkung der Elektrodenkraft auf den Trägerwerkstoff aufgeschweißt. Die verschweißte Fläche kann unter optimalen Schweißbedingungen bis 120 % der ursprünglichen Drahtabschnittsfläche betragen. Nach Beendigung des Schweißvorgangs trennen keilförmige Schermesser den Draht abfalllos ab. Die Schermesser sind so ausgebildet, dass das Drahtende wiederum eine dachförmige, schweißgerechte Stirnfläche für die nachfolgende Schweißung erhält. Der geschweißte Drahtabschnitt wird in nachfolgenden Arbeitsschritten durch Prägen oder Taumeln in die gewünschte Form gebracht. Dieses Schweißverfahren lässt sich vorteilhaft in automatisierte Fertigungsprozesse für Kontaktteile integrieren. Voraussetzung ist allerdings, dass der verwendete Kontaktwerkstoff in Drahtform fertigbar und direkt schweißbar ist, d.h. keine metalloxid- oder grafithaltigen Bestandteile enthält.

- Kontaktwerkstoffe

Ag, Ag-Leg., Au- und Pd-Leg. und Ag/Ni

- Trägerwerkstoffe

Cu, Cu-Leg., Cu plattiertes Fe u.a.

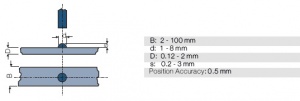

- Abmessungen (Figure 6)

Funktionsrelevante Qualitätsmerkmale, wie verschweißter Flächenanteil oder Abscherkraft, werden üblicherweise zwischen Hersteller und Anwender vereinbart und in Liefervorschriften festgelegt.

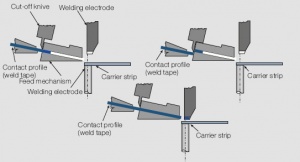

Horizontal- Draht- und Profilabschnittschweißen

Beim Horizontal- Draht- und Profilabschnittschweißen wird der Kontaktwerkstoff als Draht oder Profil horizontal dem Trägerband zugeführt (Figure 7).

Das Abschneiden des Kontaktdrahtes oder -profils erfolgt entweder direkt mit der Schweißelektrode oder in einer separaten Schneidstation. Die horizontale Zuführung ermöglicht den Einsatz von Mehrschichtprofilen. Dieser Profilaufbau gestattet, die Schichtdicke des Kontaktwerkstoffes sowie die Kontaktform entsprechend der elektrischen Last und der vorgegebenen Schaltspielzahl festzulegen. Durch eine Zweischicht-Kontaktauflage können mehrere elektrische Belastungsbereiche beherrscht werden. Als Beispiel sei hier ein aus Trimetall bestehendes Mehrschichtprofil angeführt. Die 5 μm dicke AuAg 8- Auflage eignet sich zum Schalten trockener Stromkreise, die darunter liegende 100 μm dicke Ag/Ni 90/10-Zwischenschicht dient zum Schalten hoher elektrischer Lasten, während die Profilunterseite aus einer dem Trägerwerkstoff angepassten, gut schweißbaren Unedelmetall-Legierung z.B. CuNi44 oder CuNi9Sn2 besteht. Maßgebend für die Qualität der Schweißverbindung sind Anzahl und Dimensionierung der Schweißwarzen bzw. -stege auf der Profilunterseite

Aufgrund der erreichbaren hohen Taktzahlen (bis ca. 700 Schweißungen pro min.) und des der Funktion angepassten Edelmetallbedarfs ist dieses Verbindungsverfahren besonders wirtschaftlich.

- Kontaktwerkstoffe

Au-Leg., Pd-Leg., Ag-Leg., Ag/Ni, Ag/CdO, Ag/SnO2, Ag/ZnO, und Ag/C

- Basiswerkstoffe

(schweißbare Unterseite bei Mehrschichtprofilen) Ni, CuNi, CuNiFe, CuNiZn, CuSn und CuNiSn u.a.

- Lotschicht

L-Ag 15P (CP 102 or BCUP-5)

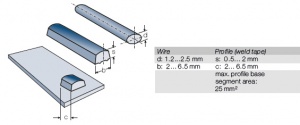

- Abmessungen (Figure 8)

- Qualitätsmerkmale

Funktionsrelevante Qualitätsmerkmale, wie verschweißter Flächenanteil oder Abscherkraft, werden üblicherweise zwischen Hersteller und Anwender vereinbart und in Liefervorschriften festgelegt.

Plättchenschweißen

Kontaktplättchen und -formteile, die z.B. nach den in Abschn. 3.1.2 aufgelisteten Verfahren hergestellt wurden, werden überwiegend durch Plättchenschweißen auf entsprechende Trägerteile aufgebracht. Bei diesem Verbindungsverfahren werden meist kleinere Teile z.B. aus Ag/C oder Ag/W mit gut schweißbarer Unterseite, direkt auf Trägerteile geschweißt. Zur besseren Schweißbarkeit weisen die Plättchen auf der Unterseite eine Riffelung (Ag/C) oder spezielle Schweißwarzen auf (Ag/W). Diese Schweißhilfen können aber auch in Form von Prägungen auf dem Trägerteil aufgebracht werden. Größere Kontaktplättchen sind meist auf der Unterseite lotbeschichtet.

Das Plättchenschweißen wird häufig zur Aufbringung von Aufschweißkontakten (s. Abschn. Aufschweißkontakte) eingesetzt. Das Aufschweißen erfolgt dabei meist halb- oder vollautomatisch, wobei die Aufschweißkontakte mittels geeigneter Zuführeinrichtungen lagerichtig sortiert in entsprechend geformte Schweißelektroden transportiert und danach mit dem Trägerteil stoffschlüssig verbunden werden.

Abbrennstumpfschweißen (Perkussionsschweißen)

Das Abbrennstumpfschweißen stellt eine Art Lichtbogenpressschweißen dar. Dabei werden Kontaktauflage und Trägerteil in spezielle Elektroden geklemmt und zwischen diesen über einen zentrischen Zapfen, der als Zündspitze dient, ein Hochstromlichtbogen gezündet (Figure 9).

Infolge Lichtbogeneinwirkung entsteht in der Verbindungsfläche zwischen Kontaktauflage und Trägerteil eine Schmelzzone. Unmittelbar danach schlagen beide Teile aufeinander, wobei das flüssige Metall auf der gesamten Verbindungsfläche eine feste Verschweißung bewirkt. Durch den extrem kurzen Ablauf des gesamten Schmelz- und Schweißvorganges behalten Auflage und Träger ausgenommen der Verbindungszone ihre Ausgangshärte. Die beim Fügevorgang unvermeidbaren Schweißspritzer müssen durch eine mechanische Nachbearbeitung beseitigt werden. Das Abbrennstumpfschweißen wird hauptsächlich bei der Herstellung von Schaltstiften für Hochspannungs-Leistungsschalter eingesetzt.

- Kontaktwerkstoffe

W/Cu, W/Ag, u.a.

- Trägerwerkstoffe

Cu, Cu-Alloys, u.a.

- Abmessungen

Schweißfläche (plan) 6...25 mm Durchmesser

rechteckig... Diagonale ... 25 mm Durchmesser

- Qualitätsmerkmale

Prüfung der Schweißverbindung erfolgt nach Vereinbarung zwischen Hersteller und Anwender.

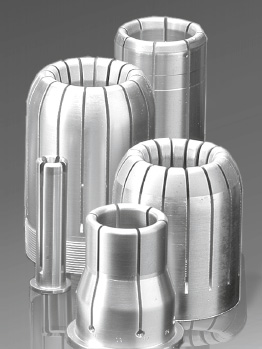

- Beispiele für abbrennstumpfgeschweißte Kontaktteile (Figure 10)

Laserschweißen

Dieses Verbindungsverfahren ist der Gruppe der Schmelzschweißverfahren zuzuordnen. Zum Schweißen und auch Löten werden überwiegend Festkörperlaser eingesetzt. Ein wesentlicher Gesichtspunkt ist die Strahlübertragung bzw. -führung von der Strahlquelle zur Arbeitsstation, wo die absorbierte Lichtenergie in Wärme umgewandelt wird. Die Vorteile dieses Verfahrens liegen in der berührungslosen Energieübertragung, wodurch eine Verschmutzung der Kontaktflächen vermieden wird, der scharf begrenzten Schweißzone, der genauen Lage des Schweißpunktes und der gut einstellbaren Schweißleistung.

Das Laserschweißen wird hauptsächlich zum Befestigen kleinerer Kontaktauflagen auf dünne Trägerteile angewandt. Um die Kontaktauflage nicht zu schädigen, wird üblicherweise von der Trägerseite ausgehend geschweißt. Mit einem leistungsstarken Laser und durch Strahlaufteilung lässt sich ein automatisierter Fertigungsablauf mit hohen Taktzahlen erreichen. Dabei können gleichzeitig an verschiedenen Stellen Schweißungen durchgeführt werden.

Spezielle Verbindungsverfahren

In der Hochspannungstechnik werden die Kontaktteile im Kurzschlussfall einer extrem hohen mechanischen und thermischen Beanspruchung ausgesetzt. Dies setzt mechanisch feste und 100% stoffschlüssige Verbindungen voraus, die nach herkömmlichen Fügeverfahren nicht erreichbar sind. Als Lösungswege bieten sich zwei Verfahren an, das Elektronenstrahlschweißen und das Angießen von Kupfer.

Elektronenstrahlschweißen

Das Elektronenstrahlschweißen hat sich als Fügeverfahren besonders bei Kontakttulpen für Hochspannungs-Leistungsschalter bewährt. Der scharf gebündelte Elektronenstrahl besitzt ausreichend Energie, um die relativ dickwandigen Teile zu durchdringen. Die dabei erzeugte Schmelzzone ist örtlich eng begrenzt (1 bis 4 mm), so dass die Trägerteile nur in einer schmalen Zone um die Schweißnaht erweichen. So können W/Cu-Kontaktauflagen auf harte Trägerteile aus warmfesten Kupferlegierungen z.B. CuCrZr geschweißt werden, wenn federnde Kontakttulpen benötigt werden (Figure 11).

Angießen von Kupfer

Das Angießen von flüssigem Kupfer an die vorgefertigten W/Cu-Kontaktauflagen erfolgt in Spezialgießformen. Auf diese Weise erhält man eine fugenlose Verbindung zwischen W/Cu und dem Cu-Träger. Durch Nachverformen z.B. Fließpressen des Cu wird eine Härtesteigerung erreicht.

- Qualitätsmerkmale

Funktionsrelevante Qualitätsmerkmale, wie verschweißter Flächenanteil oder Abscherkraft, werden üblicherweise zwischen Hersteller und Anwender vereinbart und in Liefervorschriften festgelegt.