Stanzteile

Stanzteile

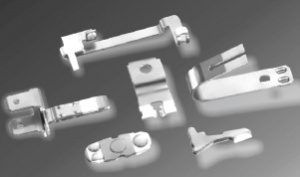

Stanzteile für die Kontakttechnik bestehen üblicherweise aus Trägerteilen, auf die nach verschiedenen Verfahren Kontaktmaterial aufgebracht ist (Figure 1).

Sie sind wichtige Funktionselemente in einer Vielzahl von Anwendungen in Schaltgeräten und elektromechanischen Bauelementen der Elektrotechnik und Elektronik. Einerseits ermöglichen sie eine weitgehend verlustfreie Stromübertragung und sicheres Schließen und Öffnen von Stromkreisen, andererseits sind die Trägerteile wichtige Konstruktionselemente, die entsprechend den Anforderungen hinsichtlich elektrischer, thermischer, mechanischer und magnetischer Eigenschaften ausgewählt sind.

Die zunehmende Miniaturisierung elektromechanischer Bauelemente erfordert immer mehr Stanzteile mit kleinen geometrischen Abmessungen und sehr hoher Maßgenauigkeit. Derartige Präzisionsstanzteile sind erforderlich, um zuverlässige Schalt- und Verbindungsfunktionen im Bereich der Automobiltechnik zu gewährleisten. In Relais, Schaltern und Steckverbindern der Mess- und Regelungstechnik sowie der Informations- und Datentechnik übertragen sie mit hoher Zuverlässigkeit Signale und Steuerbefehle und sorgen so für einen sicheren Datentransfer zwischen Elektrotechnik und Elektronik.

Ausführungsformen von Stanzteilen

Stanzteile werden als Einzelteile, als vorgestanztes Band oder in Kammform hergestellt. Je nach Anforderung und Verwendungszweck sind Kontakt- und Trägerwerkstoffe sowie die Beschichtungs- und Verbindungstechnik unterschiedlich.

- Beschichtete Stanzteile

Stanzteile können sowohl selektiv als auch ganzflächig mit Edelmetallen auf Basis von Gold, Palladium und Silber sowie Unedelmetallen wie Zinn, Nickel beschichtet werden.

Bei Stanzteilen, die in großen Stückzahlen z.B. für den Einsatz als elektrische Funktionsbausteine im Kfz zum Einsatz kommen, wird das Schichtmaterial meist im „Reel-to-Reel“- Verfahren aufgebracht, wobei von Vollband oder vorgestanztem Band ausgegangen wird (s. Abschn. Galvanische Beschichtung von Halbzeugen). Häufig wird das vorgestanzte, beschichtete Band in Verbindung mit der Montage des Endproduktes weiterverarbeitet. Alternativ können die fertiggestanzten Einzelteile als Trommel- oder Gestellware beschichtet werden.

Nach galvanischen Verfahren werden dünnste Schichten innerhalb enger Fertigungstoleranzen abgeschieden. Die hohe Verschleißfestigkeit derartiger Schichten ist für viele Anwendungen von Vorteil. Da bereits dünnste Überzüge weitgehend porenfrei sind, eignen sie sich als Korrosionsschutzschicht. Art der Beschichtung sowie Schichtfolge und Dicke der Überzüge z.B. als Funktionsschichten in Steckverbindern werden auf die Anforderungen im Anwendungsfall abgestimmt.

- Plattierte Stanzteile

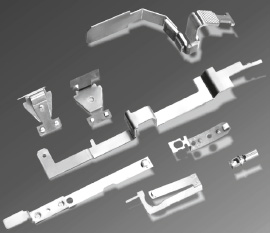

Für viele Anwendungen sind dickere Edelmetallschichten oder AlSi-Schichten erforderlich, die auf galvanischem Wege nicht wirtschaftlich auf Trägerwerkstoffe aufgebracht werden können. Häufig kommen funktionsbedingt neben schmelzmetallurgisch hergestellten Werkstoffen auf Gold-, Palladium- und Silberbasis auch Werkstoffe zum Einsatz, die nach pulvermetallurgischen Fertigungsverfahren hergestellt wurden. Die stoffschlüssige Verbindung zwischen Kontaktwerkstoff und dem meist aus Kupfer oder Kupferlegierungen bestehenden Trägerwerkstoff erfolgt nach verschiedenen mechanischen Plattierverfahren (s. Abschn. Plattierte Halbzeuge (Kontaktbimetalle)). Auf diese Weise werden auch aluminiumplattierte Bänder hergestellt, bei denen die Aluminiumschicht als bondfähige Oberfläche an der Schnittstelle zwischen elektromechanischen Anschlussstellen und elektronischen Schaltkreisen dient. Die plattierten Halbzeuge können als vorgestanzte Bänder, in Kammform oder als Einzelteile weiterverarbeitet werden (Figure 2).

- Geschweißte Stanzteile

Geschweißte Stanzteile lassen sich nach verschiedenen Verfahren herstellen (s. Abschnitt Schweißverfahren). Einzel-Kontaktstücke können als Aufschweißkontakte oder als Draht- bzw. Profilabschnitte durch elektrisches Widerstandsschweißen auf das massive, vorgestanzte oder fertiggestanzte Trägerband aufgebracht werden. Geschweißte Kontaktteile können auch durch Stanzen aus rollennahtgeschweißtem Halbzeug hergestellt werden. Zum Einsatz kommen entsprechend der Anwendung Kontaktwerkstoffe auf Gold-, Palladium- oder Silberbasis. Je nach Kontaktwerkstoff und Form der Kontaktstücke wird die Kontaktunterseite mit einer schweißbaren Schicht versehen.

- Gelötete Stanzteile

Gelötete Stanzteile können nach zwei Fügeverfahren hergestellt werden (s. Abschnitt Lötverfahren). Entweder wird das Kontaktmaterial als Einzelteil z.B. als Plättchen mit dem Trägerband oder dem bereits gestanzten Trägerteil durch Widerstands- oder Induktionslöten verbunden, oder sie werden aus bereits mit Kontaktmaterial belötetem Toplay-Halbzeug gefertigt. Typisch für gelötete Stanzteile ist, dass die eingesetzten Kontaktwerkstoffe auf Silberbasis sind und der gut leitfähige Trägerwerkstoff auf Kupferbasis wegen der meist höheren Strombelastung einen größeren Querschnitt aufweist.

- Nietbestückte Stanzteile

Nietbestückte Stanzteile können durch Verwendung von Kontaktnieten hergestellt werden, die mittels entsprechender Fördereinrichtungen lagerichtig zugeführt und in gelochte Trägerteile eingepresst werden (Figure 3). Häufig wird auch von Draht bzw. Drahtabschnitten ausgegangen und durch Prägen und Formen die gewünschte Kontaktform erzeugt (s. Abschnitt Mechanische Bestückungsverfahren). Beide Bestückungsverfahren weisen spezifische Vorteile auf. Die Verarbeitung von Kontaktnieten in Form von Bimetall- oder Trimetallnieten ermöglicht den Edelmetalleinsatz auf das für die Schaltfunktion erforderliche Volumen zu begrenzen. Beim Drahtnieten ist der Edelmetalleinsatz größer, der Verarbeitungsprozess kann jedoch mit deutlich höherer Bestückungsrate erfolgen. Außerdem entfällt bei diesem Verfahren zusätzlich die Nietfertigung.

- Montierte Stanzteile

Montierte Stanzteile bestehen aus mindestens zwei Trägerteilen, die sich durch die Werkstoffzusammensetzung und geometrische Form von einander unterscheiden (Figure 4). Die Verbindung der Einzelteile oder Stanzgitter erfolgt im Stanzwerkzeug durch Nieten oder Prägen. Zur Verbesserung der Stromübertragung über die Verbindungsstelle werden die Komponenten häufig zusätzlich miteinander verschweißt. Je nach Anforderung können unterschiedliche Eigenschaften der Einzelkomponenten miteinander kombiniert werden. So werden z.B. die hohe elektrische Leitfähigkeit der einen Komponente mit den thermischen- oder Federeigenschaften der anderen zu einer Funktionseinheit verbunden. Dabei können nach Bedarf beide Trägerteile vorab mit Kontaktmaterial beschichtet oder bestückt sein.

Stanzteile, die mit Kunststoff umspritzt oder montiert sind, finden darüber hinaus als elektromechanische Baugruppen Verwendung (Kap. Kunststoff-Metall-Verbundteile ).

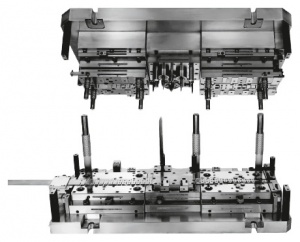

Stanzwerkzeuge

Für die Konstruktion von Stanzwerkzeugen kommen modernste CAD-Systeme zum Einsatz. Moderne Stanzwerkzeuge werden üblicherweise in Modulbauweise erstellt und mit integrierter Maß- und Funktionskontrolle ausgerüstet Figure 5.

Sie sind je nach Anforderung an die Stanzteile und Stückzahl mit speziellen Stahl- oder Hartmetalleinsätzen bestückt, die zur Erhöhung der Standzeit mit einer Hartstoffschicht z.B. TiN beschichtet sind.

Eine spezielle Stanzart ist das Präzisionsstanzen, das überwiegend bei Kontaktteilen mit kleinen Abmessungen und Banddicken von 0,05 - 2,5mm zum Einsatz kommt. Beim Hochleistungsstanzen werden für sehr hohe Stückzahlen Hubgeschwindigkeiten bis 1400 Hub/min erreicht. Im Stanzprozess werden häufig weitere Verarbeitungsschritte, wie Gewindeformen, Aufschweißen von Kontaktprofilabschnitten und Einpressen von Drahtabschnitten integriert. Diese Operationen können je nach Stückzahl auch mehrfach i geführt werden.

Die Qualität der in der Produktion von Stanzteilen eingesetzten Werkzeuge, wie Folgeverbundwerkzeuge oder Stanz-Biege-Werkzeuge, spielt eine entscheidende Rolle, da sie bei sehr hohen Hubzahlen extremen mechanischen Belastungen ausgesetzt sind und die damit hergestellten Stanzteile auch nach langer Einsatzdauer höchste Präzision aufweisen müssen. So lassen sich mit Folgeverbundwerkzeugen Schnitt- und Stegbreiten herstellen, die maßlich die Materialdicke unterschreiten und hohen Ansprüchen an die Qualität der Schnittfläche genügen. Um die hohen Anforderungen an die Oberflächenqualität der Präzisionsstanzteile zu gewährleisten, kommen teilweise selbstverflüchtigende Stanzöle zum Einsatz. Daneben können Reinigungs- und Enfettungsanlagen in den Verarbeitungsprozess integriert werden. Üblicherweise werden die Stanzlinien zusätzlich mit Prüfeinrichtungen zur 100%-igen Maß- und Oberflächenkontrolle bestückt. Bei der Konzipierung der Stanzteile muss auf eine Minimierung des verfahrensbedingten Abfalls geachtet und die Möglichkeit für die Aufarbeitung von edelmetallhaltigem Abfall berücksichtigt werden.