Difference between revisions of "Beschichtungsverfahren"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (→Thermisch verzinnte („feuerverzinnte“) Bänder) |

||

| (3 intermediate revisions by the same user not shown) | |||

| Line 142: | Line 142: | ||

<figtable id="tab:Characteristics of the Most Important PVD Processes"> | <figtable id="tab:Characteristics of the Most Important PVD Processes"> | ||

| − | <caption>'''<!--Table 7.6:--> | + | <caption>'''<!--Table 7.6:-->Charakteristische Merkmale der wichtigsten PVD-Verfahren'''</caption> |

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

|- | |- | ||

| − | ! | + | !Verfahren |

| − | ! | + | !Prinzip |

| − | ! | + | !Prozessgasdruck |

| − | ! | + | !Teilchenenergie |

| − | ! | + | !Bemerkungen |

|- | |- | ||

| − | | | + | |Aufdampfen |

| − | | | + | |Verdampfen aus Tiegel (Elektronenstrahl o.<br />Widerstandsheizung) |

|10<sup>-3</sup> Pa | |10<sup>-3</sup> Pa | ||

|< 2eV | |< 2eV | ||

| − | | | + | |Entmischung bei Legierungen möglich |

|- | |- | ||

| − | | | + | |Lichtbogenverdampfen |

| − | | | + | |Verdampfen der Targetplatte<br />mit Lichtbogen |

|10<sup>-1</sup> Pa-1Pa | |10<sup>-1</sup> Pa-1Pa | ||

|80eV-300eV | |80eV-300eV | ||

| − | | | + | |Sehr gute Haftung durch Ionenbeschuss |

|- | |- | ||

| − | | | + | |Kathodenzerstäuben (Sputtern) |

| − | | | + | |Atomare Zerstäubung der Targetplatte<br />(Kathode) in Gasentladung |

|10<sup>-1</sup> Pa-1Pa | |10<sup>-1</sup> Pa-1Pa | ||

|10eV-100eV | |10eV-100eV | ||

| − | | | + | |Auch Sputtern von Nichtleitern durch RF-Betrieb möglich |

|- | |- | ||

| − | | | + | |Ionenplattieren |

| − | | | + | |Kombination aus Aufdampfen<br />und Sputtern |

|10<sup>-1</sup> Pa-1Pa | |10<sup>-1</sup> Pa-1Pa | ||

|80eV-300eV | |80eV-300eV | ||

| − | | | + | |Sehr gute Haftung durch Ionenbeschuss, aber auch Substraterwärmung |

|} | |} | ||

</figtable> | </figtable> | ||

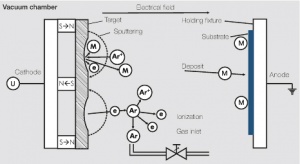

| − | + | Die aus wirtschaftlicher Sicht grösste Bedeutung hat das Sputtern, dessen | |

| + | Verfahrensprinzip in <xr id="fig:Principle of sputtering"/><!--(Fig. 7.5)--> dargestellt ist. | ||

<figure id="fig:Principle of sputtering"> | <figure id="fig:Principle of sputtering"> | ||

| − | [[File:Principle of sputtering.jpg|right|thumb| | + | [[File:Principle of sputtering.jpg|right|thumb|Prinzip der Kathodenzerstäubung; Ar = Argonatom; e = Elektron; M = Metallatom]] |

</figure> | </figure> | ||

| − | + | Zunächst wird in Argon-Atmosphäre bei niedrigem Druck (10 - 1 Pa) eine | |

| + | Gasentladung gezündet. Die dabei erzeugten Argon-Ionen werden in einem | ||

| + | elektrischen Feld beschleunigt und prallen mit hoher Energie auf die Kathode | ||

| + | (Target) auf, die aus dem Schichtwerkstoff besteht. Durch die Aufprallenergie | ||

| + | werden Metallatome aus dem Target herausgeschlagen, die auf der gegenüberliegenden | ||

| + | Anode (Substrat) kondensieren und eine festhaftende Schicht | ||

| + | aufbauen. Durch ein überlagertes Magnetfeld am Target kann die Beschichtungsrate | ||

| + | und damit die Wirtschaftlichkeit des Verfahrens erhöht werden. | ||

| − | + | Die Vorteile des PVD-Verfahrens, insbesondere des in der Kontakttechnik | |

| + | eingesetzten Sputterns, sind: | ||

| − | * | + | *Hohe Reinheit der Schichten |

| − | * | + | *Geringe thermische Substratbeeinflussung |

| − | * | + | *Beliebige Schichtwerkstoffe |

| − | * | + | *Geringe Schichtdickentoleranz |

| − | * | + | *Ausgezeichnete Haftfestigkeit (auch über zusätzliche Zwischenschichten) |

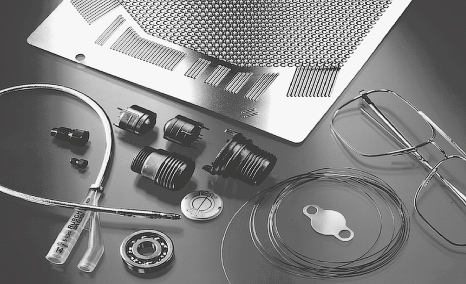

| − | + | Nach dem PVD-Verfahren aufgebrachte Schichten werden u.a. für Kontaktzwecke, | |

| + | z.B. bei Miniprofilen, in der Elektrotechnik und Elektronik, zur Belotung | ||

| + | in der Verbindungstechnik, zur Metallisierung von Nichtleitern sowie in der | ||

| + | Halbleitertechnik, Optoelektronik, Optik und Medizintechnik eingesetzt. | ||

| − | + | Bei der Geometrie der beschichtbaren Teile gibt es keine wesentlichen Beschränkungen. | |

| + | Lediglich die Innenbeschichtung von Bohrungen oder Rohren | ||

| + | mit kleinem Durchmesser kann problematisch werden (Tiefe zu Durchmesser | ||

| + | < 2:1). Es können Profildrähte, Bänder und Folien ein- oder beidseitig beschichtet | ||

| + | werden; außerdem lassen sich Formteile durch geeignete Abdeckungen, | ||

| + | die gleichzeitig als Halterung dienen, selektiv beschichten. | ||

| − | *''' | + | *'''Beispiele für vakuumbeschichtete Halbzeuge und Teile''' |

| − | [[File:Examples of vacuum coated semi finished materials and parts.jpg|left| | + | [[File:Examples of vacuum coated semi finished materials and parts.jpg|left|Beispiele für vakuumbeschichtete Halbzeuge und Teile]] |

<br style="clear:both;"/> | <br style="clear:both;"/> | ||

| − | *''' | + | *'''Werkstoffe''' |

| − | + | Auswahl möglicher Kombinationen von Schicht- und Substratwerkstoffen | |

<table class="twocolortable"> | <table class="twocolortable"> | ||

| − | <tr><th rowspan="2"><p class="s8"> | + | <tr><th rowspan="2"><p class="s8">Substratwerkstoffe</p></th><th colspan="12"><p class="s8">Schichtwerkstoffe</p></th></tr> |

<tr><th><p><span>Ag</span></p></th><th><p><span>Au</span></p></th><th><p><span>Pt</span></p></th><th><p><span>Pd</span></p></th><th><p><span>Cu</span></p></th><th><p><span>Ni</span></p></th><th><p><span>Ti</span></p></th><th><p><span>Cr</span></p></th><th><p><span>Mo</span></p></th><th><p><span>W</span></p></th><th><p><span>Ai</span></p></th><th><p><span>Si</span></p></th></tr> | <tr><th><p><span>Ag</span></p></th><th><p><span>Au</span></p></th><th><p><span>Pt</span></p></th><th><p><span>Pd</span></p></th><th><p><span>Cu</span></p></th><th><p><span>Ni</span></p></th><th><p><span>Ti</span></p></th><th><p><span>Cr</span></p></th><th><p><span>Mo</span></p></th><th><p><span>W</span></p></th><th><p><span>Ai</span></p></th><th><p><span>Si</span></p></th></tr> | ||

| − | <tr><td><p class="s8"> | + | <tr><td><p class="s8">Edelmetall/Legierungen</p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">NE-Metall/Legierungen</p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">FE-Legierungen/Edelstahl</p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">Sondermetalle (Ti,Mo,W, etc.)</p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">Hartmetalle (WC-Co)</p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">Keramik (Al<span class="s16">2</span>O<span class="s16">3</span>, AlN)</p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">Gläser (SiO<span class="s16">2</span>, CaF, etc.)</p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-leer.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr><tr><td><p class="s8">Kunststoffe (PA, PPS, etc.)</p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td><td><p><span>[[File:K7-gef.png]]</span></p></td></tr></table> |

| − | [[File:K7-gef.png]] | + | [[File:K7-gef.png]] herstellbar |

| − | [[File:K7-leer.png]] | + | [[File:K7-leer.png]] mit Zwischenschichten herstellbar |

| − | *''' | + | *'''Abmessungen und Toleranzen''' |

{| class="twocolortable" style="text-align: left; font-size: 12px;width:40%" | {| class="twocolortable" style="text-align: left; font-size: 12px;width:40%" | ||

|- | |- | ||

| − | !colspan="2" style="text-align:center"|''' | + | !colspan="2" style="text-align:center"|'''Abmessungen''' |

|- | |- | ||

| − | | | + | |Schichtdicke: |

|10 nm - 15 μm | |10 nm - 15 μm | ||

|- | |- | ||

| − | | | + | |Schichtdicke für Kontaktanwendungen: |

|0.1 - 10 μm | |0.1 - 10 μm | ||

|} | |} | ||

| − | + | Bezüglich der Geometrie der beschichtbaren Halbzeuge gibt es keine wesentlichen | |

| − | + | Einschränkungen. Lediglich der Innenbeschichtung von Bohrungen und | |

| + | Rohren sind verfahrenstechnisch Grenzen gesetzt. | ||

| − | *''' | + | *'''Toleranzen''' |

| − | + | Schichtdicke: ±10 - 30 %, abhängig von der Schichtdicke | |

| − | *''' | + | *'''Qualitätsmerkmale''' |

| − | + | Je nach Anwendung werden u.a. folgende Merkmale geprüft und dokumentiert | |

| + | (siehe auch Galvanisieren von Teilen): | ||

| − | * | + | *Schichtdicke |

| − | * | + | *Haftfestigkeit |

| − | * | + | *Porosität |

| − | * | + | *Lötbarkeit |

| − | * | + | *Bondbarkeit |

| − | * | + | *Kontaktwiderstand |

| − | + | Die Prüfungen und die Festlegung der Prüfmerkmale erfolgen nach einschlägigen | |

| + | Normen, Werksnormen bzw. Kundenspezifikationen. | ||

| − | ==<!--7.3--> | + | ==<!--7.3-->Vergleich verschiedener Beschichtungsverfahren== |

| − | + | Die einzelnen Beschichtungsverfahren weisen teilweise unterschiedliche | |

| + | Leistungsmerkmale auf. Für jeden Anwendungsfall muss daher das optimale | ||

| + | Verfahren unter Berücksichtigung sämtlicher technischer und wirtschaftlicher | ||

| + | Randbedingungen festgelegt werden. Dabei spielen vor allem die elektrischen | ||

| + | und mechanischen Anforderungen an die Kontaktschicht und konstruktive | ||

| + | Merkmale des Kontaktteils eine wesentliche Rolle. <xr id="tab:Comparison of different coating processes"/><!--Table 7.7--> enthält einige | ||

| + | Angaben für eine vergleichende Betrachtung der verschiedenen | ||

| + | Beschichtungsverfahren. | ||

| − | + | Die stromlose Metallabscheidung bleibt hier unberücksichtigt, da die Schichten | |

| − | + | wegen ihrer geringen Dicke für die meisten Anwendungen als Kontaktschicht in | |

| + | elektromechanischen Bauelementen nicht geeignet sind. | ||

<figtable id="tab:Comparison of different coating processes"> | <figtable id="tab:Comparison of different coating processes"> | ||

| − | <caption>'''<!--Table 7.7:--> | + | <caption>'''<!--Table 7.7:-->Vergleich verschiedener Beschichtungsverfahren'''</caption> |

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

|- | |- | ||

| − | ! | + | !Verfahren/Schichteigenschaften |

| − | ! | + | !Mechanische Verfahren (Plattieren) |

| − | ! | + | !Galvanische Verfahren |

| − | ! | + | !Vakuumtechnische Verfahren (Sputtern) |

|- | |- | ||

| − | | | + | |Schichtwerkstoff |

| − | | | + | |verformbare Metalle und Legierungen |

| − | | | + | |Metalle, Legierungen in begrenztem Maße |

| − | | | + | |Metalle und Legierungen |

|- | |- | ||

| − | | | + | |Schichtdicke |

|> 1μm | |> 1μm | ||

| − | |0 | + | |0,1 - ca. 10 μm<br />(in Sonderfällen - 100 μm) |

| − | |0 | + | |0,1 - ca. 10 μm |

|- | |- | ||

| − | | | + | |Schichtbelegung |

| − | | | + | |selektiv, Stanzkanten unbeschichtet |

| − | | | + | |allseitig und selektiv<br />Stanzkanten beschichtet |

| − | | | + | |überwiegend selektiv |

|- | |- | ||

| − | | | + | |Haftung |

| − | | | + | |gut |

| − | | | + | |gut |

| − | | | + | |sehr gut |

|- | |- | ||

| − | | | + | |Duktilität |

| − | | | + | |gut |

| − | | | + | |eingeschränkt |

| − | | | + | |gut |

|- | |- | ||

| − | | | + | |Reinheit |

| − | | | + | |gut |

| − | | | + | |Einbau von Fremdstoffen |

| − | | | + | |sehr gut |

|- | |- | ||

| − | | | + | |Porosität |

| − | | | + | |gut |

| − | | | + | |gut > ca. 1μm |

|good | |good | ||

|- | |- | ||

| − | | | + | |Temperaturbeständigkeit |

| − | | | + | |sehr gut |

| − | | | + | |gut |

| − | | | + | |sehr gut |

|- | |- | ||

| − | | | + | |mechanischer Verschleiß |

| − | | | + | |gering |

| − | | | + | |sehr gering |

| − | | | + | |gering |

|- | |- | ||

| − | | | + | |Umweltbelastung |

| − | | | + | |gering |

| − | | | + | |erheblich |

| − | | | + | |keine |

|} | |} | ||

</figtable> | </figtable> | ||

| − | + | Unterschiede zwischen den Beschichtungsverfahren zeigen sich vor allem beim | |

| + | Schichtwerkstoff und der Schichtdicke. Während bei der mechanischen | ||

| + | Plattierung und dem Sputterverfahren nahezu sämtliche Legierungen eingesetzt | ||

| + | werden können, bleibt die galvanische Beschichtung auf Metalle und bestimmte | ||

| + | Legierungssysteme, z.B. hochkarätige Goldlegierungen mit ca. 0,3 Massen-% | ||

| + | Co bzw. Ni beschränkt. Galvanisch abgeschiedene und durch Sputtern | ||

| + | erzeugte Schichten weisen aus technischen und wirtschaftlichen Gründen eine | ||

| + | obere Grenzdicke von ca. 10 μm auf. Während bei walzplattierten Schichten die | ||

| + | minimale Schichtdicke bei ca. 1 μm liegt, können nach galvanischen und | ||

| + | vakuumtechnischen Verfahren auch sehr dünne Schichten von 0,1 μm Dicke | ||

| + | problemlos aufgebracht werden. | ||

| − | + | Die Eigenschaften der Schichten sind eng mit dem Aufbringverfahren verknüpft. | |

| + | Ausgangswerkstoffe für mechanische Plattierungen und Sputtertargets sind | ||

| + | Edelmetalle und deren Legierungen, die bei Gold- und Palladiumwerkstoffen im | ||

| + | Vakuum erschmolzen werden und daher eine hohe Reinheit aufweisen. Bei der | ||

| + | galvanischen Beschichtung werden je nach Badtyp und den gewählten Abscheidungsbedingungen | ||

| + | stets Badbestandteile wie Kohlenstoff und organische | ||

| + | Verbindungen in die Edelmetallschicht eingebaut. Aus der Gasphase | ||

| + | abgeschiedene Schichten sind dagegen sehr rein. | ||

| − | ==<!--7.4--> | + | ==<!--7.4-->Thermisch verzinnte („feuerverzinnte“) Bänder== |

| − | + | Beim Feuerverzinnen werden entsprechend vorbehandelte Bänder mit | |

| + | schmelzflüssigem Lot aus Reinzinn oder einer Zinnlegierung beschichtet. Bei | ||

| + | allseitiger Verzinnung werden die Bänder durch die Metallschmelze gezogen. | ||

| + | Dabei tauchen Walzen in das schmelzflüssige Lotbad ein und übertragen das | ||

| + | Lot auf das darüber geführte Band. Durch spezielle Abstreif- oder Abblasverfahren | ||

| + | kann die aufgebrachte Lotschichtdicke in engen Toleranzen gehalten | ||

| + | werden. Die Feuerverzinnung erfolgt ohne vorausgehende Verkupferung oder | ||

| + | Vernickelung direkt auf dem Grundmaterial. Spezielle Angießverfahren oder das | ||

| + | Aufschmelzen von Lot in Folienform ermöglichen auch die Herstellung dickerer | ||

| + | Lotschichten ( > 15 μm ). | ||

| − | + | Der Vorteil der Feuerverzinnung gegenüber einer galvanischen Verzinnung liegt | |

| + | in der Ausbildung einer intermetallischen Kupfer-Zinn-Phase (Cu<sub>3</sub>Sn, Cu<sub>6</sub>Sn<sub>5</sub>) an der Grenze zwischen Trägerband und Zinnschicht. Diese dünne (0,3 - 0,5 μm) | ||

| + | intermetallische Zwischenschicht, die im Verlauf des thermischen Verzinnungsprozesses | ||

| + | entsteht, wirkt sich aufgrund ihrer hohen Härte beim Einsatz in | ||

| + | Steckverbindern reibungs- und verschleißmindernd aus. Durch Feuerverzinnen | ||

| + | hergestellte Überzüge haften gut auf dem Grundmaterial und neigen nicht zur | ||

| + | Bildung von Zinn-Whiskern. | ||

| − | + | Eine spezielle Form der thermischen Verzinnung stellt das Reflow-Verfahren dar. | |

| − | + | Hierbei wird die Zinnschicht galvanisch aufgebracht und anschließend im | |

| + | Durchzugsverfahren kurzzeitig aufgeschmolzen. Die Eigenschaften so hergestellter | ||

| + | Zinnschichten sind mit den konventionell erzeugter feuerverzinnter | ||

| + | Schichten vergleichbar. | ||

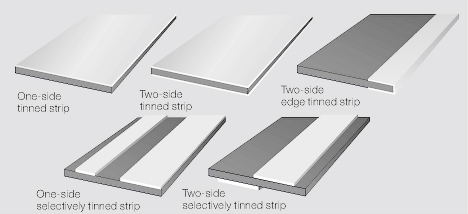

| − | + | Neben der allseitigen Beschichtung kann die | |

| + | Feuerverzinnung auch in Form eines oder mehrerer Streifen auf der Ober und/oder Unterseite des Trägerbandes erfolgen. | ||

| − | *''' | + | *'''Typische Ausführungsformen für thermisch verzinnte Bänder''' |

| − | [[File:Typical examples of hot tinned strip materials.jpg|left| | + | [[File:Typical examples of hot tinned strip materials.jpg|left|Typische Ausführungsformen für thermisch verzinnte Bänder]] |

<br style="clear:both;"/> | <br style="clear:both;"/> | ||

| − | *''' | + | *'''Werkstoffe''' |

| − | + | Schichtwerkstoffe: Reinzinn, Zinnlegierungen<br> | |

| − | + | Trägerwerkstoffe: Cu, CuZn, CuNiZn, CuSn, CuBe u.a.<br /> | |

| − | *''' | + | *'''Abmessungen und Toleranzen''' |

{| class="twocolortable" style="text-align: left; font-size: 12px;width:40%" | {| class="twocolortable" style="text-align: left; font-size: 12px;width:40%" | ||

|- | |- | ||

| − | | | + | |Breite der Verzinnung: |

|≥ 3 ± 1 mm | |≥ 3 ± 1 mm | ||

|- | |- | ||

| − | | | + | |Dicke der Verzinnung: |

| − | |1 - 15 μm | + | |1 - 15 μm (übliche Ausführung) |

|- | |- | ||

| − | | | + | |Toleranzen: |

| − | |± 1 - ± 3 μm | + | |Je nach Dicke der Verzinnung ± 1 - ± 3 μm |

|} | |} | ||

| − | *''' | + | *'''Qualitätsmerkmale''' |

| − | + | Festigkeitswerte und Maßtoleranzen thermisch verzinnter Bänder sind | |

| − | + | angelehnt an die für Cu und Cu-Legierungen geltenden Normen DIN EN 1652 | |

| + | und DIN EN 1654. | ||

| + | Qualitätsmerkmale für die Zinnüberzüge werden i.d.R. gesondert vereinbart. | ||

| − | ==<!--7.5--> | + | ==<!--7.5-->Kontaktschmiermittel== |

| − | + | Durch die Verwendung geeigneter Schmiermittel kann der mechanische Verschleiß | |

| + | und die Reiboxidation bei Gleit- und Steckkontakten wesentlich verringert | ||

| + | werden. In der Kontakttechnik werden feste, nieder- und hochviskose | ||

| + | Schmiermittel eingesetzt. | ||

| − | + | Die Schmiermittel müssen dabei einer Vielzahl von Anforderungen genügen: | |

| − | * | + | *Sie sollen die Kontaktoberfläche gut benetzen; nach dem Gleitvorgang soll sich der Schmiermittelfilm wieder schließen, d.h. mechanische Verletzungen „ausheilen“ |

| − | * | + | *sie dürfen nicht verharzen, sich nicht verflüchtigen und sollen möglichst keine Staubfänger sein |

| − | * | + | *die Schmiermittel dürfen Kunststoffe nicht anlösen; sie dürfen weder auf Unedelmetallen korrosionsfördernd wirken, noch Spannungsrisskorrosion bei Kunststoffteilen auslösen |

| − | * | + | *der spezifische Widerstand der Schmiermittel darf - ausgenommen bei festen Schmiermitteln - nicht so niedrig sein, dass benetzte Kunststoffoberflächen ihr Isolationsvermögen verlieren |

| − | * | + | *der Kontaktwiderstand darf durch den Schmierfilm nicht erhöht werden; infolge seiner verschleißmindernden Wirkung soll der Kontaktwiderstand möglichst über eine lange Betriebsdauer konstant bleiben |

| − | + | Als feste „metallische Schmiermittel“ gelten z. B. 0,05 - 0,2 μm dünne | |

| + | Hartgoldschichten, die in Steckverbindern zusätzlich auf den eigentlichen | ||

| + | Kontaktschichten aufgebracht werden. | ||

| − | + | Aus der Vielzahl der angebotenen Schmiermittel haben sich besonders | |

| + | Kontaktöle bewährt. Zum Einsatz kommen meist synthetische, chemisch | ||

| + | neutrale und silikonfreie Öle, z.B. DODUCONTA-Öle, die sich in ihrer chemischen | ||

| + | Zusammensetzung und der Viskosität unterscheiden. | ||

| − | + | Bei Gleitkontaktsystemen mit Kontaktkräften < 50 cN und höherer Geschwindigkeit | |

| + | werden bevorzugt niederviskose (< 50mPa·s) Kontaktöle eingesetzt. In | ||

| + | Anwendungen, bei denen höhere Kontaktkräfte und höhere Temperaturen | ||

| + | auftreten, kommen bevorzugt Kontaktöle mit höherer Viskosität zum Einsatz. | ||

| + | Kontaktöle eignen sich besonders für Anwendungsfälle mit geringer Strombelastung. | ||

| + | Bei höheren Strömen und beim Auftreten von Kontaktabhebungen | ||

| + | während des Gleitvorganges kann es zu einer thermischen Zersetzung des | ||

| + | Kontaktöles kommen und dadurch die Schmierwirkung verlorengehen. | ||

| − | + | Besonders kunststoffverträglich sind die Kontaktöl-Varianten B5, B12K und | |

| + | B25, die auch über einen längeren Zeitraum keine Spannungsrisskorrosion | ||

| + | hervorrufen. | ||

| − | + | Für eine gute Schmierung ist eine sehr dünne Ölschicht ausreichend. Daher | |

| + | wird empfohlen, die Kontaktöle z.B. in Isopropylalkohol zu verdünnen. | ||

| − | *''' | + | *'''Eigenschaften synthetischer Kontaktschmierstoffe DODUCONTA-Öl''' |

<table class="twocolortable"> | <table class="twocolortable"> | ||

| − | <tr><th> | + | <tr><th>Schmiermittel</th><th colspan="5">DODUCONTA</th></tr> |

<th></th><th>B5</th><th>B9</th><th>B10</th><th>B12K</th><th>B25</th> | <th></th><th>B5</th><th>B9</th><th>B10</th><th>B12K</th><th>B25</th> | ||

| − | <tr><td><p class="s8"> | + | <tr><td><p class="s8">Kontaktkraft</p></td><td><p class="s8">>1N</p></td><td><p class="s8">0.1 - 2N</p></td><td><p class="s8">< 0.2N</p></td><td><p class="s8">0.2 - 5N</p></td><td><p class="s8"><1N</p></td></tr><tr><td><p class="s8">Dichte (20°C)</p><p class="s8">[g/cm³]</p></td><td><p class="s8">1.9</p></td><td><p class="s8">1.0</p></td><td><p class="s8">0.92</p></td><td><p class="s8">1.0</p></td><td><p class="s8">1.0</p></td></tr><tr><td><p class="s8">Spez. Widerstand [<span class="s9">S · </span>cm]</p></td><td/><td><p class="s8">2 x 10<sup>10</sup></p></td><td><p class="s8">10<sup>10</sup></p></td><td><p class="s8">6 x 10<sup>9</sup></p></td><td><p class="s8">5 x 10<sup>8</sup></p></td></tr><tr><td><p class="s8">Viskosität (20°C)</p><p class="s8">[mPa·s]</p></td><td><p class="s8">325</p></td><td><p class="s8">47</p></td><td><p class="s8">21</p></td><td><p class="s8">235</p></td><td><p class="s8">405</p></td></tr><tr><td><p class="s8">Stockpunkt [°C]</p></td><td/><td><p class="s8">-55</p></td><td><p class="s8">-60</p></td><td><p class="s8">-40</p></td><td><p class="s8">-35</p></td></tr><tr><td><p class="s8">Flammpunkt [°C]</p></td><td/><td><p class="s8">247</p></td><td><p class="s8">220</p></td><td><p class="s8">238</p></td><td><p class="s8">230</p></td></tr></table> |

| − | *''' | + | *'''Anwendungsbereiche synthetischer DODUCONTA-Kontaktöle''' |

<table class="twocolortable" style="text-align: left; font-size: 12px;width:80%"> | <table class="twocolortable" style="text-align: left; font-size: 12px;width:80%"> | ||

| − | <tr><th><p class="s8"> | + | <tr><th><p class="s8">Schmiermittel</p></th><th><p class="s8">Anwendungsbereich</p></th></tr> |

| − | <tr><td><p class="s8">DODUCONTA B5</p></td><td><p class="s8"> | + | <tr><td><p class="s8">DODUCONTA B5</p></td><td><p class="s8">Stromabnehmer, Steckverbindungen, Schiebeschalter</p></td></tr><tr><td><p class="s8">DODUCONTA B9</p></td><td><p class="s8">Drahtpotentiometer, Gleitringübertrager, Schiebeschalter, Messstellenumschalter, Miniatur-Steckverbindungen</p></td></tr><tr><td><p class="s8">DODUCONTA B10</p></td><td><p class="s8">Präzisions-Drahtpotentiometer, Miniatur-Gleitringübertrager</p></td></tr><tr><td><p class="s8">DODUCONTA B12K</p></td><td><p class="s8">Drahtpotentiometer, Schiebeschalter, Miniatur-Gleitringübertrager, Messstellenumschalter, Steckverbinder</p></td></tr><tr><td><p class="s8">DODUCONTA B25</p></td><td><p class="s8">Stromabnehmer, Messstellenumschalter, Steckverbinder</p></td></tr></table> |

| − | ==<!--7.6--> | + | ==<!--7.6-->Silber-Passivierung== |

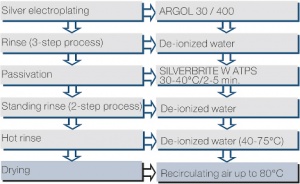

| − | + | Die Bildung von Silbersulfidschichten, die in schwefelhaltiger Atmosphäre entstehen, | |

| + | lässt sich durch Aufbringung zusätzlicher „Schutz“-Schichten während | ||

| + | der Lagerung weitgehend vermeiden (Passivierungsschichten). Derartige | ||

| + | Schichten sollten chemisch inert und ausreichend leitfähig sein, oder durch die | ||

| + | anliegende Kontaktkraft durchbrochen werden können. | ||

<figure id="fig:Typical process flow for the SILVERBRITE W ATPS process"> | <figure id="fig:Typical process flow for the SILVERBRITE W ATPS process"> | ||

| − | [[File:Typical process flow for the SILVERBRITE W ATPS process.jpg|right|thumb| | + | [[File:Typical process flow for the SILVERBRITE W ATPS process.jpg|right|thumb|Typischer Prozessablauf beim Passivierungsverfahren SILVERBRITE W ATPS]] |

</figure> | </figure> | ||

| − | + | Das Passivierungsverfahren SILVERBRITE W ATPS ist ein auf wässriger Basis | |

| − | + | arbeitender Anlaufschutz für Silber. Es ist frei von Chrom(VI)-Verbindungen und | |

| − | + | Lösungsmitteln. Die Passivierungsschicht wird im Tauchverfahren aufgebracht. | |

| + | Dabei entsteht ein transparenter, organischer Schutzfilm, der das Aussehen | ||

| + | und die guten elektrischen Eigenschaften von Silber, z.B. den Kontaktwiderstand, | ||

| + | nur geringfügig verschlechtert. Die gute Löt- und Bondbarkeit wird durch | ||

| + | die Passivierungsschicht nicht beeinträchtigt. Aufgrund seiner chemischen | ||

| + | Zusammensetzung besitzt der Schutzfilm Schmiereigenschaften, wodurch z.B. | ||

| + | in Steckverbindern die Steck- und Ziehkräfte deutlich herabgesetzt werden. | ||

| − | <xr id="fig:Typical process flow for the SILVERBRITE W ATPS process"/> | + | <xr id="fig:Typical process flow for the SILVERBRITE W ATPS process"/> Typischer Prozessablauf beim Passivierungsverfahren SILVERBRITE W ATPS |

==Referenzen== | ==Referenzen== | ||

Revision as of 17:43, 25 September 2014

Neben der Herstellung der Kontaktwerkstoffe aus der festen Phase, z.B. auf schmelz- oder pulvermetallurgischem Wege, bietet sich die Herstellung über die flüssige und gasförmige Phase vor allem dann an, wenn dünne Schichten im μm-Bereich benötigt werden, die nach den üblichen Plattiertechniken nicht wirtschaftlich herstellbar sind Table 1. Derartige Schichten erfüllen, abhängig von ihrer chemischen Zusammensetzung und Dicke, unterschiedliche Anforderungen. Sie dienen z.B. als Korrosions- und Verschleißschutz oder übernehmen die Funktion einer Kontaktschicht, an die bestimmte technische Anforderungen gestellt werden. Daneben stellen sie für dekorative Zwecke eine optisch ansprechende und verschleißfeste Oberflächenschicht dar.

| Eigenschaften | Anwendungszweck | Anwendungsbeispiele |

|---|---|---|

| Farbe | gutes Aussehen | vermessingte Leuchten, Möbelbeschläge |

| Glanz | dekoratives Aussehen, Reflexionsvermögen | verchromte Armaturen, versilberte Spiegel |

| Härte/Verschleißfestigkeit | Erhöhung der Standzeit | hartverchromte Werkzeuge |

| Gleitfähigkeit | Verbesserung der Trockengleiteigenschaften | Blei-Zinn-Kupfer-Legierungen für Gleitlager |

| Chemische Beständigkeit | Schutz gegen Chemikalieneinwirkung | Blei-Zinn-Schichten als Ätzresist bei gedruckten Schaltungen |

| Korrosionsbeständigkeit | Schutz gegen die atmosphärische Korrosion | Zinkschichten auf Werkstücken aus Stahl |

| Elektrische Leitfähigkeit | Leitung des elektrischen Stromes auf der Oberfläche | Leiterbahnen auf gedruckten Schaltungen |

| Wärmeleitfähigkeit | verbesserter Wärmeübergang auf der Oberfläche | verkupferte Böden von Töpfen für Elektroherde |

| Zerspanbarkeit | Formgebung durch spanabhebendes Bearbeiten | Kupferschichten auf Tiefdruckzylindern |

| Magnetische Eigenschaften | Erhöhung der Koerzitivkraft *) | Kobalt-Nickel-Legierungen auf Magnetspeichern |

| Lötbarkeit | Löten ohne aggressive Flußmittel | Zinn-Blei-Schichten auf Leiterbahnen gedruckter Schaltungen |

| Haftfähigkeit | Verbesserung der Haftung | Messingschichten auf Reifeneinlegedraht |

| Schmierfähigkeit | Verbesserung der Verformbarkeit | Verkupfern beim Drahtziehen |

Um den mechanischen Verschleiß bei dünnen Schichten zu verringern, kommen bei Gleit- und Steckkontakten Schmiermittel meist in flüssiger Form zum Einsatz. Bei Silber-Kontakten bieten sog. Passivierungsschichten einen Schutz gegenüber Silbersulfidbildung.

Contents

Beschichtung über die flüssige Phase

Für dünne, über die flüssige Phase erzeugte Schichten bieten sich zwei Herstellungsverfahren an. Sie unterscheiden sich dadurch, dass die metallische Abscheidung mit oder ohne äußere Stromquelle erfolgt. Im ersten Fall handelt es sich um eine galvanische Beschichtung, im zweiten um eine chemische Beschichtung.

Galvanische Beschichtung

Zur galvanischen Abscheidung von Metallen, insbesondere Edelmetallen, werden wässrige Lösungen (Elektrolyte) verwendet, die die abzuscheidenden Metalle in Form von Ionen (z.B. gelöste Metallsalze) enthalten. Unter dem Einfluss eines elektrischen Feldes zwischen der Anode und dem kathodisch geschalteten Beschichtungsgut gelangen positiv geladene Metallionen zur Kathode, wo sie ihre Ladung abgeben und sich als Metall auf der Oberfläche abscheiden. Je nach Einsatz, in der Elektrotechnik und Elektronik oder für dekorative Zwecke, kommen unterschiedliche galvanische Bäder (Elektrolyte) zur Anwendung. Die für die Edelmetallbeschichtung eingesetzten Galvanisieranlagen und der Umfang ihrer Ausrüstung werden durch den vorgesehenen technologischen Prozess bestimmt. Die galvanischen Arbeitsverfahren erstrecken sich nicht nur auf den Vorgang der reinen elektrochemischen Metallabscheidung, sondern umfassen auch die Vor- und Nachbehandlung der zu beschichtenden Ware. Wichtigste Voraussetzung für die Herstellung eines festhaftenden Überzuges ist eine metallisch blanke, d.h. fett- und oxidfreie Oberfläche des zu veredelnden Werkstückes. Hierfür gibt es verschiedene Vorbehandlungsverfahren, die auf den Oberflächenzustand und die Eigenschaften des Werkstoffes abgestimmt sind. In den folgenden Abschnitten werden galvanische Bäder - Edelmetall- und Unedelmetallbäder - sowie die wichtigsten Galvanisierverfahren beschrieben.

siehe Artikel: Galvanische Beschichtung

Stromlose Beschichtung

Unter stromloser Metallabscheidung versteht man Beschichtungsverfahren, die ohne Anwendung einer äußeren Stromquelle ablaufen. Sie ermöglichen eine gleichmäßige Metallbeschichtung unabhängig von der geometrischen Form der zu beschichtenden Teile. Aufgrund der sehr guten Streufähigkeit dieser Bäder lassen sich z.B. auch Innenseiten von Bohrungen beschichten. Prinzipiell können zwei Verfahren der außenstromlosen Metallabscheidung unterschieden werden: Verfahren, bei denen das zu beschichtende Substratmaterial als Reduktionsmittel dient (Austauschverfahren), und solche, bei denen dem Elektrolyt ein Reduktionsmittel zugesetzt wird (Reduktionsverfahren).

siehe Artikel: Stromlose Beschichtung

Beschichtung über die Gasphase (Vakuumbeschichtung)

Unter der Bezeichnung PVD (physical vapor deposition) werden Beschichtungsverfahren zusammengefasst, bei denen die Abscheidung von Metallen, Legierungen sowie chemischen Verbindungen im Vakuum durch Zufuhr thermischer oder kinetischer Energie mittels Teilchenbeschuss erfolgt. Dabei unterscheidet man hauptsächlich vier Beschichtungsvarianten Table 2:

- Aufdampfen

- Kathodenzerstäuben (Sputtern)

- Lichtbogenverdampfen

- Ionenplattieren

In allen vier Prozessen wird der Schichtwerkstoff unter Vakuum atomar von der Quelle zum Substrat transportiert und dort als dünne Schicht (einige nm bis ca. 10 μm) niedergeschlagen.

| Verfahren | Prinzip | Prozessgasdruck | Teilchenenergie | Bemerkungen |

|---|---|---|---|---|

| Aufdampfen | Verdampfen aus Tiegel (Elektronenstrahl o. Widerstandsheizung) |

10-3 Pa | < 2eV | Entmischung bei Legierungen möglich |

| Lichtbogenverdampfen | Verdampfen der Targetplatte mit Lichtbogen |

10-1 Pa-1Pa | 80eV-300eV | Sehr gute Haftung durch Ionenbeschuss |

| Kathodenzerstäuben (Sputtern) | Atomare Zerstäubung der Targetplatte (Kathode) in Gasentladung |

10-1 Pa-1Pa | 10eV-100eV | Auch Sputtern von Nichtleitern durch RF-Betrieb möglich |

| Ionenplattieren | Kombination aus Aufdampfen und Sputtern |

10-1 Pa-1Pa | 80eV-300eV | Sehr gute Haftung durch Ionenbeschuss, aber auch Substraterwärmung |

Die aus wirtschaftlicher Sicht grösste Bedeutung hat das Sputtern, dessen

Verfahrensprinzip in Figure 1 dargestellt ist.

Zunächst wird in Argon-Atmosphäre bei niedrigem Druck (10 - 1 Pa) eine Gasentladung gezündet. Die dabei erzeugten Argon-Ionen werden in einem elektrischen Feld beschleunigt und prallen mit hoher Energie auf die Kathode (Target) auf, die aus dem Schichtwerkstoff besteht. Durch die Aufprallenergie werden Metallatome aus dem Target herausgeschlagen, die auf der gegenüberliegenden Anode (Substrat) kondensieren und eine festhaftende Schicht aufbauen. Durch ein überlagertes Magnetfeld am Target kann die Beschichtungsrate und damit die Wirtschaftlichkeit des Verfahrens erhöht werden.

Die Vorteile des PVD-Verfahrens, insbesondere des in der Kontakttechnik eingesetzten Sputterns, sind:

- Hohe Reinheit der Schichten

- Geringe thermische Substratbeeinflussung

- Beliebige Schichtwerkstoffe

- Geringe Schichtdickentoleranz

- Ausgezeichnete Haftfestigkeit (auch über zusätzliche Zwischenschichten)

Nach dem PVD-Verfahren aufgebrachte Schichten werden u.a. für Kontaktzwecke, z.B. bei Miniprofilen, in der Elektrotechnik und Elektronik, zur Belotung in der Verbindungstechnik, zur Metallisierung von Nichtleitern sowie in der Halbleitertechnik, Optoelektronik, Optik und Medizintechnik eingesetzt.

Bei der Geometrie der beschichtbaren Teile gibt es keine wesentlichen Beschränkungen. Lediglich die Innenbeschichtung von Bohrungen oder Rohren mit kleinem Durchmesser kann problematisch werden (Tiefe zu Durchmesser < 2:1). Es können Profildrähte, Bänder und Folien ein- oder beidseitig beschichtet werden; außerdem lassen sich Formteile durch geeignete Abdeckungen, die gleichzeitig als Halterung dienen, selektiv beschichten.

- Beispiele für vakuumbeschichtete Halbzeuge und Teile

- Werkstoffe

Auswahl möglicher Kombinationen von Schicht- und Substratwerkstoffen

Substratwerkstoffe | Schichtwerkstoffe | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Ag | Au | Pt | Pd | Cu | Ni | Ti | Cr | Mo | W | Ai | Si | |

Edelmetall/Legierungen | ||||||||||||

NE-Metall/Legierungen | ||||||||||||

FE-Legierungen/Edelstahl | ||||||||||||

Sondermetalle (Ti,Mo,W, etc.) | ||||||||||||

Hartmetalle (WC-Co) | ||||||||||||

Keramik (Al2O3, AlN) | ||||||||||||

Gläser (SiO2, CaF, etc.) | ||||||||||||

Kunststoffe (PA, PPS, etc.) | ||||||||||||

![]() herstellbar

herstellbar

![]() mit Zwischenschichten herstellbar

mit Zwischenschichten herstellbar

- Abmessungen und Toleranzen

| Abmessungen | |

|---|---|

| Schichtdicke: | 10 nm - 15 μm |

| Schichtdicke für Kontaktanwendungen: | 0.1 - 10 μm |

Bezüglich der Geometrie der beschichtbaren Halbzeuge gibt es keine wesentlichen Einschränkungen. Lediglich der Innenbeschichtung von Bohrungen und Rohren sind verfahrenstechnisch Grenzen gesetzt.

- Toleranzen

Schichtdicke: ±10 - 30 %, abhängig von der Schichtdicke

- Qualitätsmerkmale

Je nach Anwendung werden u.a. folgende Merkmale geprüft und dokumentiert (siehe auch Galvanisieren von Teilen):

- Schichtdicke

- Haftfestigkeit

- Porosität

- Lötbarkeit

- Bondbarkeit

- Kontaktwiderstand

Die Prüfungen und die Festlegung der Prüfmerkmale erfolgen nach einschlägigen Normen, Werksnormen bzw. Kundenspezifikationen.

Vergleich verschiedener Beschichtungsverfahren

Die einzelnen Beschichtungsverfahren weisen teilweise unterschiedliche Leistungsmerkmale auf. Für jeden Anwendungsfall muss daher das optimale Verfahren unter Berücksichtigung sämtlicher technischer und wirtschaftlicher Randbedingungen festgelegt werden. Dabei spielen vor allem die elektrischen und mechanischen Anforderungen an die Kontaktschicht und konstruktive Merkmale des Kontaktteils eine wesentliche Rolle. Table 3 enthält einige Angaben für eine vergleichende Betrachtung der verschiedenen Beschichtungsverfahren.

Die stromlose Metallabscheidung bleibt hier unberücksichtigt, da die Schichten wegen ihrer geringen Dicke für die meisten Anwendungen als Kontaktschicht in elektromechanischen Bauelementen nicht geeignet sind.

| Verfahren/Schichteigenschaften | Mechanische Verfahren (Plattieren) | Galvanische Verfahren | Vakuumtechnische Verfahren (Sputtern) |

|---|---|---|---|

| Schichtwerkstoff | verformbare Metalle und Legierungen | Metalle, Legierungen in begrenztem Maße | Metalle und Legierungen |

| Schichtdicke | > 1μm | 0,1 - ca. 10 μm (in Sonderfällen - 100 μm) |

0,1 - ca. 10 μm |

| Schichtbelegung | selektiv, Stanzkanten unbeschichtet | allseitig und selektiv Stanzkanten beschichtet |

überwiegend selektiv |

| Haftung | gut | gut | sehr gut |

| Duktilität | gut | eingeschränkt | gut |

| Reinheit | gut | Einbau von Fremdstoffen | sehr gut |

| Porosität | gut | gut > ca. 1μm | good |

| Temperaturbeständigkeit | sehr gut | gut | sehr gut |

| mechanischer Verschleiß | gering | sehr gering | gering |

| Umweltbelastung | gering | erheblich | keine |

Unterschiede zwischen den Beschichtungsverfahren zeigen sich vor allem beim Schichtwerkstoff und der Schichtdicke. Während bei der mechanischen Plattierung und dem Sputterverfahren nahezu sämtliche Legierungen eingesetzt werden können, bleibt die galvanische Beschichtung auf Metalle und bestimmte Legierungssysteme, z.B. hochkarätige Goldlegierungen mit ca. 0,3 Massen-% Co bzw. Ni beschränkt. Galvanisch abgeschiedene und durch Sputtern erzeugte Schichten weisen aus technischen und wirtschaftlichen Gründen eine obere Grenzdicke von ca. 10 μm auf. Während bei walzplattierten Schichten die minimale Schichtdicke bei ca. 1 μm liegt, können nach galvanischen und vakuumtechnischen Verfahren auch sehr dünne Schichten von 0,1 μm Dicke problemlos aufgebracht werden.

Die Eigenschaften der Schichten sind eng mit dem Aufbringverfahren verknüpft. Ausgangswerkstoffe für mechanische Plattierungen und Sputtertargets sind Edelmetalle und deren Legierungen, die bei Gold- und Palladiumwerkstoffen im Vakuum erschmolzen werden und daher eine hohe Reinheit aufweisen. Bei der galvanischen Beschichtung werden je nach Badtyp und den gewählten Abscheidungsbedingungen stets Badbestandteile wie Kohlenstoff und organische Verbindungen in die Edelmetallschicht eingebaut. Aus der Gasphase abgeschiedene Schichten sind dagegen sehr rein.

Thermisch verzinnte („feuerverzinnte“) Bänder

Beim Feuerverzinnen werden entsprechend vorbehandelte Bänder mit schmelzflüssigem Lot aus Reinzinn oder einer Zinnlegierung beschichtet. Bei allseitiger Verzinnung werden die Bänder durch die Metallschmelze gezogen. Dabei tauchen Walzen in das schmelzflüssige Lotbad ein und übertragen das Lot auf das darüber geführte Band. Durch spezielle Abstreif- oder Abblasverfahren kann die aufgebrachte Lotschichtdicke in engen Toleranzen gehalten werden. Die Feuerverzinnung erfolgt ohne vorausgehende Verkupferung oder Vernickelung direkt auf dem Grundmaterial. Spezielle Angießverfahren oder das Aufschmelzen von Lot in Folienform ermöglichen auch die Herstellung dickerer Lotschichten ( > 15 μm ).

Der Vorteil der Feuerverzinnung gegenüber einer galvanischen Verzinnung liegt in der Ausbildung einer intermetallischen Kupfer-Zinn-Phase (Cu3Sn, Cu6Sn5) an der Grenze zwischen Trägerband und Zinnschicht. Diese dünne (0,3 - 0,5 μm) intermetallische Zwischenschicht, die im Verlauf des thermischen Verzinnungsprozesses entsteht, wirkt sich aufgrund ihrer hohen Härte beim Einsatz in Steckverbindern reibungs- und verschleißmindernd aus. Durch Feuerverzinnen hergestellte Überzüge haften gut auf dem Grundmaterial und neigen nicht zur Bildung von Zinn-Whiskern.

Eine spezielle Form der thermischen Verzinnung stellt das Reflow-Verfahren dar. Hierbei wird die Zinnschicht galvanisch aufgebracht und anschließend im Durchzugsverfahren kurzzeitig aufgeschmolzen. Die Eigenschaften so hergestellter Zinnschichten sind mit den konventionell erzeugter feuerverzinnter Schichten vergleichbar.

Neben der allseitigen Beschichtung kann die Feuerverzinnung auch in Form eines oder mehrerer Streifen auf der Ober und/oder Unterseite des Trägerbandes erfolgen.

- Typische Ausführungsformen für thermisch verzinnte Bänder

- Werkstoffe

Schichtwerkstoffe: Reinzinn, Zinnlegierungen

Trägerwerkstoffe: Cu, CuZn, CuNiZn, CuSn, CuBe u.a.

- Abmessungen und Toleranzen

| Breite der Verzinnung: | ≥ 3 ± 1 mm |

| Dicke der Verzinnung: | 1 - 15 μm (übliche Ausführung) |

| Toleranzen: | Je nach Dicke der Verzinnung ± 1 - ± 3 μm |

- Qualitätsmerkmale

Festigkeitswerte und Maßtoleranzen thermisch verzinnter Bänder sind angelehnt an die für Cu und Cu-Legierungen geltenden Normen DIN EN 1652 und DIN EN 1654. Qualitätsmerkmale für die Zinnüberzüge werden i.d.R. gesondert vereinbart.

Kontaktschmiermittel

Durch die Verwendung geeigneter Schmiermittel kann der mechanische Verschleiß und die Reiboxidation bei Gleit- und Steckkontakten wesentlich verringert werden. In der Kontakttechnik werden feste, nieder- und hochviskose Schmiermittel eingesetzt.

Die Schmiermittel müssen dabei einer Vielzahl von Anforderungen genügen:

- Sie sollen die Kontaktoberfläche gut benetzen; nach dem Gleitvorgang soll sich der Schmiermittelfilm wieder schließen, d.h. mechanische Verletzungen „ausheilen“

- sie dürfen nicht verharzen, sich nicht verflüchtigen und sollen möglichst keine Staubfänger sein

- die Schmiermittel dürfen Kunststoffe nicht anlösen; sie dürfen weder auf Unedelmetallen korrosionsfördernd wirken, noch Spannungsrisskorrosion bei Kunststoffteilen auslösen

- der spezifische Widerstand der Schmiermittel darf - ausgenommen bei festen Schmiermitteln - nicht so niedrig sein, dass benetzte Kunststoffoberflächen ihr Isolationsvermögen verlieren

- der Kontaktwiderstand darf durch den Schmierfilm nicht erhöht werden; infolge seiner verschleißmindernden Wirkung soll der Kontaktwiderstand möglichst über eine lange Betriebsdauer konstant bleiben

Als feste „metallische Schmiermittel“ gelten z. B. 0,05 - 0,2 μm dünne Hartgoldschichten, die in Steckverbindern zusätzlich auf den eigentlichen Kontaktschichten aufgebracht werden.

Aus der Vielzahl der angebotenen Schmiermittel haben sich besonders Kontaktöle bewährt. Zum Einsatz kommen meist synthetische, chemisch neutrale und silikonfreie Öle, z.B. DODUCONTA-Öle, die sich in ihrer chemischen Zusammensetzung und der Viskosität unterscheiden.

Bei Gleitkontaktsystemen mit Kontaktkräften < 50 cN und höherer Geschwindigkeit werden bevorzugt niederviskose (< 50mPa·s) Kontaktöle eingesetzt. In Anwendungen, bei denen höhere Kontaktkräfte und höhere Temperaturen auftreten, kommen bevorzugt Kontaktöle mit höherer Viskosität zum Einsatz. Kontaktöle eignen sich besonders für Anwendungsfälle mit geringer Strombelastung. Bei höheren Strömen und beim Auftreten von Kontaktabhebungen während des Gleitvorganges kann es zu einer thermischen Zersetzung des Kontaktöles kommen und dadurch die Schmierwirkung verlorengehen.

Besonders kunststoffverträglich sind die Kontaktöl-Varianten B5, B12K und B25, die auch über einen längeren Zeitraum keine Spannungsrisskorrosion hervorrufen.

Für eine gute Schmierung ist eine sehr dünne Ölschicht ausreichend. Daher wird empfohlen, die Kontaktöle z.B. in Isopropylalkohol zu verdünnen.

- Eigenschaften synthetischer Kontaktschmierstoffe DODUCONTA-Öl

| Schmiermittel | DODUCONTA | ||||

|---|---|---|---|---|---|

| B5 | B9 | B10 | B12K | B25 | |

Kontaktkraft | >1N | 0.1 - 2N | < 0.2N | 0.2 - 5N | <1N |

Dichte (20°C) [g/cm³] | 1.9 | 1.0 | 0.92 | 1.0 | 1.0 |

Spez. Widerstand [S · cm] | 2 x 1010 | 1010 | 6 x 109 | 5 x 108 | |

Viskosität (20°C) [mPa·s] | 325 | 47 | 21 | 235 | 405 |

Stockpunkt [°C] | -55 | -60 | -40 | -35 | |

Flammpunkt [°C] | 247 | 220 | 238 | 230 | |

- Anwendungsbereiche synthetischer DODUCONTA-Kontaktöle

Schmiermittel | Anwendungsbereich |

|---|---|

DODUCONTA B5 | Stromabnehmer, Steckverbindungen, Schiebeschalter |

DODUCONTA B9 | Drahtpotentiometer, Gleitringübertrager, Schiebeschalter, Messstellenumschalter, Miniatur-Steckverbindungen |

DODUCONTA B10 | Präzisions-Drahtpotentiometer, Miniatur-Gleitringübertrager |

DODUCONTA B12K | Drahtpotentiometer, Schiebeschalter, Miniatur-Gleitringübertrager, Messstellenumschalter, Steckverbinder |

DODUCONTA B25 | Stromabnehmer, Messstellenumschalter, Steckverbinder |

Silber-Passivierung

Die Bildung von Silbersulfidschichten, die in schwefelhaltiger Atmosphäre entstehen, lässt sich durch Aufbringung zusätzlicher „Schutz“-Schichten während der Lagerung weitgehend vermeiden (Passivierungsschichten). Derartige Schichten sollten chemisch inert und ausreichend leitfähig sein, oder durch die anliegende Kontaktkraft durchbrochen werden können.

Das Passivierungsverfahren SILVERBRITE W ATPS ist ein auf wässriger Basis arbeitender Anlaufschutz für Silber. Es ist frei von Chrom(VI)-Verbindungen und Lösungsmitteln. Die Passivierungsschicht wird im Tauchverfahren aufgebracht. Dabei entsteht ein transparenter, organischer Schutzfilm, der das Aussehen und die guten elektrischen Eigenschaften von Silber, z.B. den Kontaktwiderstand, nur geringfügig verschlechtert. Die gute Löt- und Bondbarkeit wird durch die Passivierungsschicht nicht beeinträchtigt. Aufgrund seiner chemischen Zusammensetzung besitzt der Schutzfilm Schmiereigenschaften, wodurch z.B. in Steckverbindern die Steck- und Ziehkräfte deutlich herabgesetzt werden.

Figure 2 Typischer Prozessablauf beim Passivierungsverfahren SILVERBRITE W ATPS

Referenzen

Vinaricky, E. (Hrsg.): Elektrische Kontakte, Werkstoffe und Anwendungen. Springer-Verlag, Heidelberg 2002

Ganz, J.; Heber, J.; Macht, W.; Marka, E.: Galvanisch erzeugte Edelmetallschichten für elektrische Kontakte. Metall 61 (2007) H.6, 394-398

Song, J.: Edelmetalle in Steckverbindungen - Funktionen und Einsparpotential. VDE - Fachbericht 67 (2011) 13-22

Heber, J.: Galvanisch abgeschiedene Rhodiumschichten für den dekorativen Bereich. Galvanotechnik, 98 (2007) H.12, 2931-2935

Johler, W.; Pöffel, K.; Weik, G.; Westphal, W.: High Temperature Resistance th Galvanically Deposited Gold Layers for Switching Contacts. Proc. 15 Holm Conf. on Electrical Contacts, Chicago (2005) 48-54

Grossmann, H. Schaudt, G.: Untersuchung über die Verwendbarkeit von Überzügen der Platinmetallgruppe auf elektrotechnischen Verbindungselementen. Galvanotechnik 67 (1976) 292-297

Grossmann, H.; Vinaricky, E.: Edelmetalleinsparung in der Elektrotechnik durch selektives Galvanisieren. In: Handbuch der Galvanotechnik. München, Hanser- Verlag, 37 (1981) 132-141

Grossmann, H.; Schaudt, G.: Hochgeschwindigkeitsabscheidung von Edelmetallen auf Kontaktwerkstoffen. Galvanotechnik 84 (1993) H.5, 1541-1547

Bocking, C.; Cameron, B.: The Use of High Speed Selective Jet Electrodeposition of Gold for the Plating of Connectors. Trans. IMF. 72 (1994) 33-40

Endres, B.: Selektive Beschichtungen von Kontaktmaterial im Durchzugsverfahren. Metalloberfläche 39 (1985) H.11, 400-404

Kaspar, F.; Marka, E.; Normann, N.: Eigenschaften von chemisch Nickel Goldschichten für Baugruppen der Elektrotechnik. VDE Fachbericht 47 (1995) 19-27

Schmitt; W.; Kißling, S.; Behrens, V.: Elektrochemisch hergestellte Schichtsysteme auf Aluminium für Kontaktanwendungen. VDE - Fachbericht 67 (2011) 136-141

Freller, H.: Moderne PVD-Technologien zum Aufbringen dünner Kontaktschichten. VDE-Fachbericht 40 (1989) 33-39

Ganz, J.: PVD-Verfahren als Ergänzung der Galvanik. Metalloberfläche 45 (1991)

Schmitt, W.; Franz, S.; Heber, J.; Lutz, O.; Behrens, V.: Formation of Silver Sulfide Layers and their Influence on the Electrical Characteristics of Contacts in th the Field of Information Technology. Proc. 24 Int. Conf.on Electr. Contacts, Saint Malo, France (2008) 489-494

Buresch, I; Ganz, J.; Kaspar, F.: PVD-Beschichtungen und ihre Anwendungen für Steckverbinder. VDE-Fachbericht 59 (2003) 73-80

Gehlert, B.: Edelmetalllegierungen für elektrische Kontakte. Metall 61 (2007) H.6, 374-379

Ganz, J.: Einsatz von Sputterverfahren bei komplexen Beschichtungsaufgaben. JOT 11 (1997)

Buresch, I.; Bögel, A.; Dürrschnabel, W.: Tin Coating for Electrical Components. Metall 48 (1994) H.1, 11-14

Buresch, I.; Horn, J.: Bleifreie Zinnoberflächen. VDE-Fachbericht 61 (2005) 89-94

Adler, U.; Buresch, I.; Riepe, U.; Tietz, V.: Charakteristische Eigenschaften der schmelzflüssigen Verzinnung von Kupferwerkstoffen. VDE-Fachbericht 63 (2007) 175-180

Huck, M.: Einsatz von Schmiermitteln auf Gleit- und Steckkontakten. Metalloberfläche (1982) 429-435

Abbott, W.,H.: Field and Laboratory Studies of Corrosion Inhibiting Lubricants for Gold-Plated Connectors. Proc. HOLM Conf.on Electrical Contacts, Chicago (1996) 414-428

Noel, S.; Alarmaguy, D.; Correia, S.; Gendre, P.: Study of Thin Underlayers to Hinder Contact resistance Increase Due to Intermetallic Compound Formation. th Proc. 55 IEEE Holm Conf. on Electrical Contacts, Vancouver, BC, Canada (2009) 153 – 159

Weik, G.; Johler, W.; Schrank, C.: Zuverlässigkeit und Eigenschaften von Gold – Schichten bei hohen Einsatztemperaturen. VDE – Fachbericht 65, (2009) 13 – 21

Buresch, I.; Hack, M.: Eigenschaften von Zinnschichten für elektromechanische Bauelemente – Einflussfaktoren und ihre Auswirkungen. VDE – Fachbericht 65, (2009) 23 – 30

Buresch, I.: Effekte intermetallischer Phasen auf die Eigenschaften von Zinnoberflächen auf Kupferlegierungen. VDE – Fachbericht 67 (2011) 38-46

Schmitt, W.; Heber, J.; Lutz, O.; Behrens, V.: Einfluss des Herstellverfahrens auf das Korrosions- und Kontaktverhalten von Ag – Beschichtungen in schwefelhaltiger Umgebung. VDE – Fachbericht 65 (2009) 51 – 58