Stromlose Beschichtung

Contents

Stromlose Beschichtung

Unter stromloser Metallabscheidung versteht man Beschichtungsverfahren, die ohne Anwendung einer äußeren Stromquelle ablaufen. Sie ermöglichen eine gleichmäßige Metallbeschichtung unabhängig von der geometrischen Form der zu beschichtenden Teile. Aufgrund der sehr guten Streufähigkeit dieser Bäder lassen sich z.B. auch Innenseiten von Bohrungen beschichten.

Prinzipiell können zwei Verfahren der außenstromlosen Metallabscheidung unterschieden werden: Verfahren, bei denen das zu beschichtende Substratmaterial als Reduktionsmittel dient (Austauschverfahren), und solche, bei denen dem Elektrolyt ein Reduktionsmittel zugesetzt wird (Reduktionsverfahren).

Austauschverfahren

Nach dem Austauschverfahren werden hauptsächlich die Metalle Gold, Silber und Zinn abgeschieden. Wenn das zu beschichtende Grundmaterial unedler ist, d.h. ein negativeres Standardpotential besitzt als das in der angrenzenden Lösung vorliegende Metallion, geht es unter Abgabe von Elektronen in Lösung, während das edlere Metallion unter Aufnahme von Elektronen reduziert und an der Elektrode abgeschieden wird. Dieser Vorgang kann so lange ablaufen, bis die gesamte Substratoberfläche mit einer dichten Schicht des edleren Metalls bedeckt ist. Die erreichbare Schichtdicke ist dabei auf ca. 0,1 μm begrenzt (Table 1).

| Badtypen | pH-Bereich | Schichteigenschaften | Anwendungsgebiete | |

|---|---|---|---|---|

| Härte HV 0.025 | Feingehalt | |||

| Stromlose Goldbäder | ||||

| AUROL 4 AUROL 16 AUROL 20 |

3.8 - 4.2 5.8 - 6.2 5.8 - 6.2 5.8 - 6.2 |

60 - 80 60 - 80 60 - 80 60 - 80 |

99.99% Au 99.99% Au 99.99% Au 99.99% Au |

Dünne Vergoldung auf Ni,

Ni-Legierungen, Fe und Fe-Legierungen |

Reduktionsverfahren

Eine außenstromlose Metallabscheidung unter Zugabe von Reduktionsmitteln zum Elektrolyt basiert auf der Oxidation des Reduktionsmittels unter Abgabe von Elektronen, die zu einer Reduktion der Metallionen führen. Um eine gezielte Abscheidung aus derartigen Lösungen zu ermöglichen, darf die Metallabscheidung unter Verwendung eines Reduktionsmittels nur unter dem katalytischen Einfluss der Substratoberfläche ablaufen, da sonst eine unkontrollierbare sog. „Wildabscheidung“ stattfindet. Zur Aktivierung verwendet man meist palladiumhaltige Lösungen, welche die Oberflächen mit Palladium bekeimen, das dann im Kupfer- oder Nickelbad katalytisch wirksam wird.

Die Beschichtungsbäder enthalten neben den komplex gebundenen Ionen des abzuscheidenden Metalls Stabilisatoren, Puffersubstanzen, Beschleuniger und ein geeignetes Reduktionsmittel.

Die Bäder arbeiten meist bei höheren Temperaturen (50° bis 90°C). Abgeschieden werden ausschließlich Metalle, die aber badbedingte Fremdeinschlüsse z.B. Abbauprodukte der Reduktionsmittel enthalten. Das Reduktionsverfahren findet praktische Anwendung bei der Herstellung von Kupfer-, Nickel- und Gold-Überzügen.

Reduktive Abscheidung von Nickel/Gold

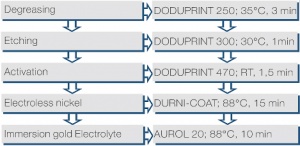

Reduktiv abgeschiedene Nickel-Schichten mit darüber liegender Austausch- Goldschicht gewinnen, z.B. bei der Beschichtung von Leiterplatten, zunehmend an Bedeutung. Der Prozessablauf sei am Beispiel des DODUCHEM-Verfahrens dargestellt (Figure 1).

Nach der Vorreinigung kommt ein Palladiumsulfataktivator zum Einsatz, der die freiliegenden Cu-Oberflächen auf der Leiterplatte aktiviert und so die Nickelbeschichtung ermöglicht. Das reduktiv arbeitende chem. Ni-Bad enthält u.a. Natriumhypophosphit, das in einem parallel ablaufenden Prozess zu Phosphor reduziert wird, der in die Nickelschicht eingebaut wird. Bei einer Betriebstemperatur von 87°C - 89°C wird eine sehr homogene Nickel-Phosphor-Legierung mit ca. 9 Massen -% P abgeschieden, wobei Schichtdicken > 5 μm realisierbar sind. Mit einem nachfolgenden Arbeitsvorgang wird in einem Austauschgoldbad eine sehr dünne (< 0,1 μm), gleichmäßige Au-Schicht aufgebracht. Dadurch wird die chem. Ni-Schicht vor Korrosion weitgehend gechützt und so eine lötfähige und gut bondbare (Aluminium, Dick- und Dünndraht) Oberfläche erreicht.

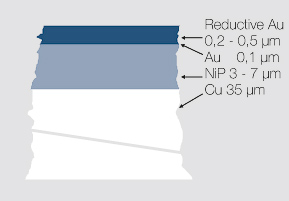

Als Erweiterung dieser Schichtkombination ist es möglich, zwischen chem. Nickel und Sudgold eine Palladiumschicht aufzubringen (DODUCOBOND-Verfahren). Diese Pd-Schicht dient als Diffusionsbarriere und ermöglicht den Einsatz dieser Endoberfläche u.a. im Bereich des Golddrahtbondens.

Für Anwendungen beim Golddrahtbonden ist alternativ dazu auch eine Verstärkung der Sudgoldschicht auf 0,2-0,5 μm durch reduktive Verfahren möglich. Übliche Bäder arbeiten bei einer Betriebstemperatur von ca. 80°C, wobei Abscheideraten von 0,3 – 0,4 μm pro 30 min. erreicht werden können. Hinsichtlich der Badstabilität und Robustheit erreichen diese reduktiven Prozesse oftmals aber nicht das Niveau anderer galvanischer Elektrolyte, was eine größere Verbreitung einschränkt (Figure 2).

Stromlose Abscheidung von Zinn (Austauschverfahren)

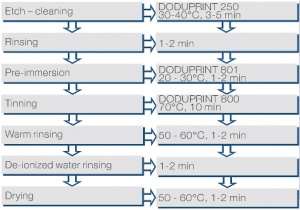

Eine Zinnbeschichtung durch Ionenaustausch ist unter normalen Bedingungen nicht möglich, da Kupfer das edlere Metall ist. Erst durch den Zusatz von Thioharnstoff wird das Potential des Kupfers soweit erniedrigt (auf ca. - 450 mV, also deutlich unedler als Zinn), dass dadurch die Austauschreaktion stattfinden kann. Durch eine geeignete Badzusammensetzung und Ergänzerlösung, wie im DODUSTAN-Verfahren (Figure 3), können Zinn-Schichten erzeugt werden, die auch bei einer Kupferkonzentration von 7 g/l im Bad, d.h. unter ungünstigen Bedingungen, gut lötbar sind.

Die chemische Zinn-Abscheidung eignet sich zur Herstellung lötbarer Oberflächen von Leiterplatten und elektronischen Bauelementen. Weitere Anwendungen sind der Einsatz als Ätzresist gegenüber amoniakalischen Lösungen, oder als Korrosions- und Anlaufschutz bei Kupferoberflächen.