Difference between revisions of "Kunststoff-Metall-Verbundteile"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (temp edit) |

||

| Line 51: | Line 51: | ||

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

|- | |- | ||

| − | !rowspan="2" style="text-align:center;"| | + | !rowspan="2" style="text-align:center;"| Kunststoff Art:<br />Polykondensat<br />Typ: Thermoplast<br />Kürzel |

| − | !colspan="6" style="text-align:center; padding:2px"| | + | !colspan="6" style="text-align:center; padding:2px"| Eigenschaften |

|- | |- | ||

| − | ! | + | !Dichte<br />[g/cm<sup>3</sup>] |

| − | ! | + | !Verstärkungsstoffe |

| − | ! | + | !mechanisch |

| − | ! | + | !elektrisch |

| − | ! | + | !thermisch |

| − | ! | + | !beständig gegen |

|- | |- | ||

|'''PPS''' | |'''PPS''' | ||

|1.34 - 1.64 | |1.34 - 1.64 | ||

| − | | | + | |Glasfaser, <br />Kohlenstofffaser |

| − | | | + | |sehr hohe Festigkeit und Steifigkeit<br />auch bei hohen Temperaturen,<br />geringe Zähigkeit, sehr geringe<br />Kriechneigung, weitere Verbesserung<br />durch Zusatz von 40% Glasfaser |

| − | | | + | |hervorragende Isolationseigenschaften,<br />sehr geringe dielektrische<br />Verluste |

| − | | | + | |Dauereinsatz bis 240 °C,<br />kurzzeitig bis 270°C, schwer<br />brennbar, selbstverlöschend, <br />nichttropfend |

| − | | | + | |bis 200°C kein Lösungsmittel<br />bekannt, konz. Natronlauge, konz.<br />Salz- und Schwefelsäure, gute<br />Hydrolysebeständigkeit |

|- | |- | ||

|'''PA6<br />PA66<br />PA610<br />PA11<br />PA12<br /> A amorph''' | |'''PA6<br />PA66<br />PA610<br />PA11<br />PA12<br /> A amorph''' | ||

| Line 106: | Line 106: | ||

</figtable> | </figtable> | ||

| − | == | + | ==Hybridrahmen und -gehäuse== |

| − | + | Hybridrahmen und -gehäuse dienen als Schnittstelle zwischen Mechanik und | |

| + | integrierter Elektronik <xr id="fig:Component with hybrid housing for use in automobiles"/><!--(Fig. 10.1)-->. Sie ermöglichen die Übermittlung von Signalen | ||

| + | oder die Übertragung elektrischer Energie. Der Anschluss an die Strompfade | ||

| + | der elektronischen Schaltkreise im Innern des Gehäuses erfolgt meist durch | ||

| + | Bonden mit Aluminium-Drähten. Die umspritzten Leadframes werden überwiegend | ||

| + | aus aluminiumplattierten Bändern gestanzt, die zum Bonden besonders | ||

| + | geeignet sind. Der ins Gehäuse integrierte Stecker zur Kontaktierung der Strombahnen | ||

| + | nach außen wird je nach Anforderung mit Zinn, Silber oder Gold | ||

| + | beschichtet. | ||

<figure id="fig:Component with hybrid housing for use in automobiles"> | <figure id="fig:Component with hybrid housing for use in automobiles"> | ||

| − | [[File:Component with hybrid housing for use in automobiles.jpg|right|thumb| | + | [[File:Component with hybrid housing for use in automobiles.jpg|right|thumb|Baugruppe mit Hybridgehäuse für Einsatz im Kfz]] |

</figure> | </figure> | ||

| − | == | + | ==Bandumspritzte Kontaktteile== |

| − | + | Bandumspritzte Kontaktteile verringern die Komplexität bei der Montage der | |

| + | Endprodukte, die aufgrund ständig steigender Funktionalität immer größer wird und den Zusammenbau von immer mehr Einzelteilen erforderlich macht <xr id="fig:Examples of strip over molded contact components"/><!--(Fig. 10.2)-->. | ||

| − | + | Die bandumspritzten Kontaktteile können auch während des Fertigungsprozesses | |

| + | entsprechenden Qualitätsprüfungen unterzogen werden, so | ||

| + | dass die steigenden Anforderungen an die Endprodukte leichter erfüllt werden | ||

| + | können. | ||

| − | + | Durch die Kombination von Stanz- und Spritztechnik in einem automatisierten | |

| + | Inline-Fertigungsprozess werden die gestanzten Kontaktteile als funktionale | ||

| + | Baugruppe in Kunststoff eingebettet. Dabei gelingt es mit den Fertigungstoleranzen | ||

| + | meist weit unter dem üblichen Industriestandard zu liegen und fast | ||

| + | immer unter den von den bisherigen Montagetechniken erreichbaren Werten. | ||

<figure id="fig:Examples of strip over molded contact components"> | <figure id="fig:Examples of strip over molded contact components"> | ||

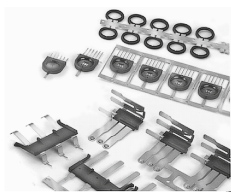

| − | [[File:Examples of strip over molded contact components.jpg|right|thumb| | + | [[File:Examples of strip over molded contact components.jpg|right|thumb|Beispiele für bandumspritzte Kontaktteile]] |

</figure> | </figure> | ||

<figure id="fig:Examples of assembled contact components"> | <figure id="fig:Examples of assembled contact components"> | ||

| − | [[File:Examples of assembled contact components.jpg|right|thumb| | + | [[File:Examples of assembled contact components.jpg|right|thumb|Beispiele für montierte Kontaktteile]] |

</figure> | </figure> | ||

| − | == | + | ==Montierte Kontaktteile== |

| − | + | Für Anwendungen und Materialien, bei denen das Bandumspritzen nicht möglich | |

| + | ist, können halb- oder vollautomatische Montageverfahren eingesetzt | ||

| + | werden. Dabei werden aus verschiedenen Einzelteilen z.B. Leiterplatten, Stanzteilen | ||

| + | oder Kontaktteilen auf Montageautomaten komplette Funktionseinheiten | ||

| + | aufgebaut, die sich durch enge Toleranzen und hohe Funktionalität auszeichnen <xr id="fig:Examples of assembled contact components"/><!--(Fig. 10.3)-->. Außerdem können Bauelemente, die sich nur sehr schwierig auf | ||

| + | Leiterplatten oder Schaltungsträgern montieren lassen, z.B. Kondensatoren, | ||

| + | Spulen oder Sensorelemente, bei der Montage mit anderen Teilen integriert | ||

| + | werden. Die montierten Kontaktteile werden bereits in der Montagelinie | ||

| + | entsprechenden Qualitäts- und Funktionsprüfungen unterzogen. | ||

[[en:Electromechanical_Components]] | [[en:Electromechanical_Components]] | ||

Revision as of 14:40, 18 September 2014

Kunststoffumspritze Baugruppen nehmen immer mehr an Bedeutung zu, da sie die Forderung nach kleiner, leichter und kompakter Bauweise und günstiger Preisgestaltung am besten erfüllen. Wo immer Mechanik und Elektronik aufeinander treffen, kommen elektromechanische Baugruppen in vielfältigen Anwendungen z.B. in der Automobil-, Kommunikations-, Hausgeräte- und Konsumertechnik zum Einsatz. Besonders häufig werden elektromechanische Baugruppen im Automobil verwendet. So werden in Hybridrahmen u.a. elektronische Bauelemente integriert, die im Motormanagement zum Einsatz kommen. Bandumspritzte Kontaktteile finden sich z.B. in Sitzverstellungen und Airbagsensoren; montierte Kontaktteile sind wichtige Funktionselemente u.a. für die Spiegelverstelleinheit.

Elektromechanische Baugruppen bestehen z.B. aus gestanzten Leiterbahnen (Leadframes), die an den Kontaktstellen mit funktionsgerechten Oberflächenschichten versehen sind. Sie bilden die elektrischen Verbindungen der elektronischen Baugruppe nach außen. Die Leadframes werden mit Kunststoff umspritzt oder in Kunststoffteile montiert. Zusätzlich können elektronische Komponenten eingebaut werden, die ein höheres Niveau der Produktintegration ermöglichen. Durch den Metall-Kunststoffverbund wird die mechanische Stabilität der Kunststoffgehäuse mit der Übertragung von elektrischer Energie und Signalen über das metallische Stanzgitter kombiniert. Auf diese Weise entstehen Gehäuse zum Schutz elektronischer Steuerungen für Maschinen und Anlagen, die gleichzeitig die Verbindung nach außen darstellen. Dies kann in Form von Hybridrahmen und -gehäusen erfolgen. Auch durch Bandumspritzen von Kontaktteilen oder durch Montage verschiedener Einzelteile können elektromechanische Baugruppen realisiert werden.

Um die geforderte hohe Funktionalität des Endproduktes zu erreichen, ist bereits in den Phasen der Planung und Entwicklung neuer „maßgeschneiderter“ elektromechanischer Baugruppen eine enge Zusammenarbeit zwischen Hersteller und Anwender zu empfehlen. So führen einerseits das Knowhow des Herstellers in verschiedenen Bereichen z.B. in der Kontakt-, Beschichtungs-, Stanz- , Kunststoff- und Montagetechnik, andererseits das vom Anwender vorgegebene, teilweise sehr umfangreiche Anforderungsprofil für das Endprodukt häufig zu neuen innovativen Lösungen.

Neben den Kontaktteilen sind die Kunststoffe wesentliche Bausteine für elektromechanische Baugruppen. Als Kunststoffe kommen vor allem technische Thermoplaste und Hochleistungskunststoffe zum Einsatz, die den hohen Anforderungen u.a. hinsichtlich mechanischer Festigkeit, Temperaturstabilität und -wechselfestigkeit genügen Table 1. Welcher Kunststoff letztlich Anwendung findet, hängt von technischen und wirtschaftlichen Gesichtspunkten ab, wobei die Umweltverträglichkeit durch Vermeidung schädlicher Inhaltsstoffe, wie Flammschutzmittel gewährleistet sein muss. Über die entsprechend der Anwendung optimale Kontaktbeschichtung und Wahl des Trägerwerkstoffes sei auf die Kap. Trägerwerkstoffe, Beschichtungsverfahren u. Anwendungen in der Aufbau und Verbindungstechnik verwiesen.

| Kunststoff Art: Polykondensat Typ: Thermoplast Kürzel |

Eigenschaften | |||||

|---|---|---|---|---|---|---|

| Dichte [g/cm3] |

Verstärkungsstoffe | mechanisch | elektrisch | thermisch | beständig gegen | |

| PPS | 1.34 - 1.64 | Glasfaser, Kohlenstofffaser |

sehr hohe Festigkeit und Steifigkeit auch bei hohen Temperaturen, geringe Zähigkeit, sehr geringe Kriechneigung, weitere Verbesserung durch Zusatz von 40% Glasfaser |

hervorragende Isolationseigenschaften, sehr geringe dielektrische Verluste |

Dauereinsatz bis 240 °C, kurzzeitig bis 270°C, schwer brennbar, selbstverlöschend, nichttropfend |

bis 200°C kein Lösungsmittel bekannt, konz. Natronlauge, konz. Salz- und Schwefelsäure, gute Hydrolysebeständigkeit |

| PA6 PA66 PA610 PA11 PA12 A amorph |

1.12 - 1.14 1.13 - 1.14 1.06 - 1.08 1.04 1.01 - 1.02 1.06 - 1.12 |

glass fibers, graphite fibers, mineral powders, glass beads, chalk, lubricants such as graphite, MoS2 |

depending on the PA type, crystalline structure and water content; high mechanical strength, stiffness, and toughness; higher mech. strength through stretching; very tough after water absorption; high fatigue strength, good impact toughness, abrasion resistant, good sliding properties through addition of graphite and MoS2; increased mechanical strength with glass and graphite fiber addition |

depending on water content, good surface resistance reduces static surface charge, high dielectric losses, good resistance against creep currents |

upper use temperature 80 – 120°C depending on type, short term up to 140 – 200°C, mostly boil resistant, can be sterilized, narrow softening range |

aliphatic and aromatic hydrocarbons, gasoline, oils, greases, some alcohols, esters, ketenes, ether, many chlorinated hydrocarbons, weak alkaline solutions |

| PBT | 1.29 | glass fibers, glass beads, minerals, talcum |

very high toughness at low temperatures, good stiffness and mechanical strength, good long term stability, low abrasion at good sliding properties |

good isolation properties, good dielectric strength, little effect of humidity |

good thermal stability, use temperature 60 – 110°C, short term higher, with glass reinforcement up to 200°C, low tendency to turn yellow, very low |

aliphatic and aromatic hydrocarbons, fuels, oils, greases |

| LCP | 1.40 - 1.92 | glass fibers, minerals |

very high precision and dimensional stability, high stiffness at low wall thickness, low thermal expansion coefficient; reinforced, better sliding ability, electrically conductive and suitable for electroplating types |

dielectric losses depend on surface coating, good electrical conductivity; depending on type suitable for anti-static applications |

use temperature 200 – 250°C, good high temperature stability, very low thermal expansion, resistant to soldering temperatures < 250°C, difficult to combust and self-extinguishing |

good resistance against widely used organic solvents, i.e. acetone, methanol, chlorine gas, acetic acid |

| PPA | 1.26 - 1.85 | glass fibers, minerals |

high impact strength with good mechanical strength and stiffness, very high dimensional stability at high temperatures, very low humidity absorption |

very low electrical losses | use temperature up to 185°C, standard types with UL94-HB classification, special flame protective types |

very good resistance against typically used organic solvents, i.e. acetone, methanol, etc., water based solutions (DI water, 10% ammonium hydride, typical liquids used in the automobile such as brake fluid, motor oil, etc |

Hybridrahmen und -gehäuse

Hybridrahmen und -gehäuse dienen als Schnittstelle zwischen Mechanik und integrierter Elektronik Figure 1. Sie ermöglichen die Übermittlung von Signalen oder die Übertragung elektrischer Energie. Der Anschluss an die Strompfade der elektronischen Schaltkreise im Innern des Gehäuses erfolgt meist durch Bonden mit Aluminium-Drähten. Die umspritzten Leadframes werden überwiegend aus aluminiumplattierten Bändern gestanzt, die zum Bonden besonders geeignet sind. Der ins Gehäuse integrierte Stecker zur Kontaktierung der Strombahnen nach außen wird je nach Anforderung mit Zinn, Silber oder Gold beschichtet.

Bandumspritzte Kontaktteile

Bandumspritzte Kontaktteile verringern die Komplexität bei der Montage der Endprodukte, die aufgrund ständig steigender Funktionalität immer größer wird und den Zusammenbau von immer mehr Einzelteilen erforderlich macht Figure 2.

Die bandumspritzten Kontaktteile können auch während des Fertigungsprozesses entsprechenden Qualitätsprüfungen unterzogen werden, so dass die steigenden Anforderungen an die Endprodukte leichter erfüllt werden können.

Durch die Kombination von Stanz- und Spritztechnik in einem automatisierten Inline-Fertigungsprozess werden die gestanzten Kontaktteile als funktionale Baugruppe in Kunststoff eingebettet. Dabei gelingt es mit den Fertigungstoleranzen meist weit unter dem üblichen Industriestandard zu liegen und fast immer unter den von den bisherigen Montagetechniken erreichbaren Werten.

Montierte Kontaktteile

Für Anwendungen und Materialien, bei denen das Bandumspritzen nicht möglich ist, können halb- oder vollautomatische Montageverfahren eingesetzt werden. Dabei werden aus verschiedenen Einzelteilen z.B. Leiterplatten, Stanzteilen oder Kontaktteilen auf Montageautomaten komplette Funktionseinheiten aufgebaut, die sich durch enge Toleranzen und hohe Funktionalität auszeichnen Figure 3. Außerdem können Bauelemente, die sich nur sehr schwierig auf Leiterplatten oder Schaltungsträgern montieren lassen, z.B. Kondensatoren, Spulen oder Sensorelemente, bei der Montage mit anderen Teilen integriert werden. Die montierten Kontaktteile werden bereits in der Montagelinie entsprechenden Qualitäts- und Funktionsprüfungen unterzogen.