Werkstoffe auf Wolfram- und Molybdän-Basis

Contents

Wolfram und Molybdän (reine Metalle)

Wolfram zeichnet sich durch eine Reihe vorteilhafter Eigenschaften, wie hoher Schmelz- und Siedepunkt, ausreichend hohe elektrische und thermische Leitfähigkeit, sehr hohe Härte und Dichte aus (Table 1). Es wird überwiegend in Form aufgelöteter Plättchen für solche Schaltaufgaben eingesetzt, die eine schnelle Schaltfolge, z.B. in Hupen für Kfz, verlangen.

Molybdän hat als Kontaktwerkstoff eine wesentlich geringere Bedeutung als Wolfram, da es gegen Oxidation weniger beständig ist. Beide Elemente werden in großem Maße als hochschmelzende Komponenten für Verbundwerkstoffe mit Silber bzw. Kupfer eingesetzt.

Werkstoff | Gefügezustand | Vickershärte HV 10 | Zugfestigkeit [MPa] |

|---|---|---|---|

Wolfram | schwach verformtes Gefüge (Drähte und Bleche > 1 mm Dicke) stark verformtes Gefüge (Drähte und Bleche <1 mm Dicke) rekristallisiertes Gefüge | 300 - 500 500 - 750 360 | 1000 - 1800 1500 - 5000 1000 - 1200 |

Molybdän | schwach verformtes Gefüge (Drähte und Bleche <1 mm Dicke) stark verformtes Gefüge (Drähte und Bleche <1 mm Dicke) rekristallisiertes Gefüge | 140 - 320 260 - 550 140 - 160 | 600 - 1100 800 - 2500 600 - 900 |

Silber-Wolfram Werkstoffe

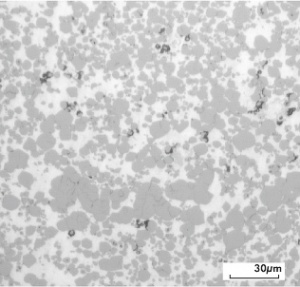

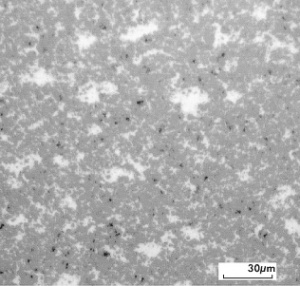

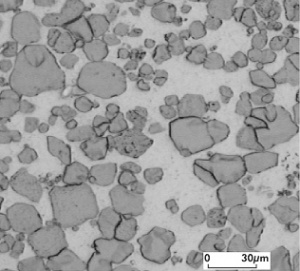

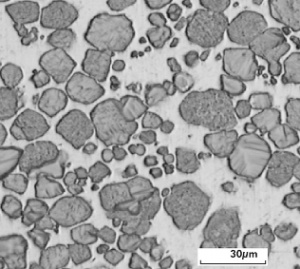

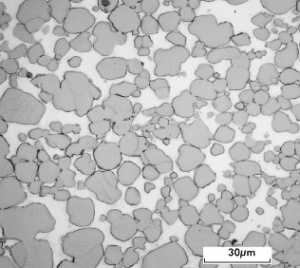

Ag/W Kontaktwerkstoffe vereinigen in sich die hohe elektrische und thermische Leitfähigkeit des Silbers mit der hohen Abbrandfestigkeit des hochschmelzenden Wolframs (???). Die Herstellung der Ag/W-Werkstoffe mit üblicherweise 50-80 Massen-% Wolfram erfolgt auf pulvermetallurgischem Wege entweder durch Sintern mit flüssiger Phase oder über das Tränkverfahren. Kornform und Größe der Ausgangspulver bestimmen entscheidend das Gefüge sowie die mechanischen und kontaktspezifischen Eigenschaften dieser Stoffgruppe (Figure 1, Figure 2 und Table 2).

Bei häufigem betriebsmäßigem Schalten unter Lichtbogenbelastung bilden sich auf Ag/W-Kontaktoberflächen Wolframoxide sowie Mischoxide (Silber-Wolframate) und damit schlecht leitende Oberflächenschichten, die eine deutliche Erhöhung des Kontaktwiderstandes und dadurch bei Führung des Dauerstromes eine unzulässige Erwärmung zur Folge haben. Aus diesem Grunde wird Ag/W in vielen Schaltgeräten gepaart mit Ag/C-Kontaktstücken eingesetzt.

Silber-Wolfram-Kontakte kommen als Einzelteile in Form nahezu beliebig geformter Auflagen zum Einsatz. Zur besseren Weiterverarbeitung sind die Auflagen meist auf der Verbindungsseite mit Ag angereichert oder mit einer Lotauflage versehen. Die Verbindung der Ag/W-Teile mit Kontaktträgern erfolgt durch Löten, bei kleineren Abmessungen auch durch Widerstandsschweißen.

Ag/W-Werkstoffe werden vor allem als Abbrennkontakte in Leistungsschaltern großer Leistung sowie als Hauptkontakte in Leistungschaltern kleinerer und mittlerer Leistung und in Schutzschaltern eingesetzt (???,???). In Nord- und Südamerika kommen Silber-Wolfram-Kontakstücke in großen Stückzahlen in Leitungsschutzschaltern mit niedrigem und mittlerem Schaltvermögen für die Hausinstallation sowie für die kommerzielle Stromverteilung zum Einsatz.

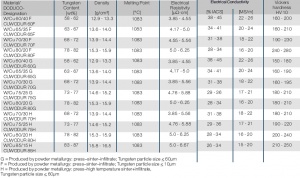

| Material | Silber Anteil [gew.%] |

Dichte [g/cm3] |

Schmelzpunkt [°C] |

Elektrische Widerstandskraft [µΩ*cm] |

Elektrische Leitfähigkeit [% IACS] |

Elektrische Leitfähigkeit [MS/m] |

Vickers Härte [HV10] |

|---|---|---|---|---|---|---|---|

| Ag/W 50/50 1 |

48 - 52 | 13,0 - 13,4 | 960 | 3,85 | 45 | 26 | 120 - 140 |

| Ag/W 40/60 1 | 38 - 42 | 14,0 - 14,4 | 960 | 4,17 | 41 | 24 | 140 - 160 |

| Ag/W 35/65 1 | 33 - 37 | 14,5 - 14,9 | 960 | 4,55 | 38 | 22 | 150 - 180 |

| Ag/w 30/70 1 | 28 - 32 | 15,0 - 15,4 | 960 | 5,0 | 34 | 20 | 160 - 190 |

| Ag/W 25/75 1 | 23 - 27 | 15,5 - 15,8 | 960 | 5,26 | 33 | 19 | 170 - 200 |

| Ag/W 20/80 1 | 18 - 22 | 15,8 - 16,3 | 960 | 5,56 | 31 | 18 | 180 - 230 |

| Ag/WC 60/40 1 | 58 - 62 | 11,6 - 11,9 | 960 | 4,17 | 41 | 24 | 130 - 160 |

| Ag/WC 50/50 1 | 48 - 52 | 12,0 - 12,4 | 960 | 4,55 | 38 | 22 | 140 - 170 |

| Ag/WC 40/60 1 | 38 - 42 | 12,4 - 12,8 | 960 | 4,76 | 36 | 21 | 150 - 180 |

| Ag/WC 35/65 1 | 33 - 37 | 12,5 - 12,9 | 960 | 5,0 | 34 | 20 | 150 - 190 |

| Ag/WC 84/16C2 2 | 80 - 84 | 9,8 | 960 | 2,86 | 60 | 35 | 55 |

| Ag/WC 73/27C3 2 | 68 - 72 | 9,6 | 960 | 4,76 | 36 | 21 | 50 |

| Ag/Mo 50/50 1 | 48 - 52 | 9,9 - 10,2 | 960 | 5,0 | 34 | 20 | 120 - 140 |

| Ag/Mo 40/60 1 | 38 - 42 | 9,9 - 10,2 | 960 | 5,56 | 31 | 18 | 130 - 170 |

| Ag/Mo 30/70 1 | 28 - 32 | 10,0 - 10,4 | 960 | 5,88 | 29 | 17 | 140 - 180 |

Silber-Wolframkarbid Werkstoffe

Diese Gruppe von Kontaktwerkstoffen mit üblicherweise 40-65 Massen-% Wolframkarbid besteht aus dem besonders harten und verschleißfesten Wolframkarbid und dem gut leitenden Silber (Figure 2, Table 2). Ag/WC (SIWODUR C)-Werkstoffe zeichnen sich gegenüber Ag/W durch eine höhere Verschweißresistenz aus (Table 3). Der Anstieg des Kontaktwiderstandes beim betriebsmäßigen Schalten ist bei Ag/WC-Werkstoffen weniger ausgeprägt als bei Ag/W, da das bei Lichtbogeneinwirkung entstehende CO eine schützende Gashülle bildet, die den Zutritt von Sauerstoff und damit die Oxidbildung einschränkt.

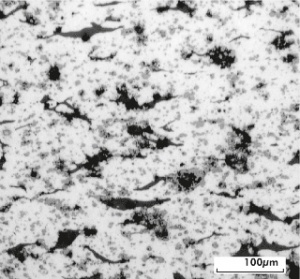

Hohe Ansprüche an das Erwärmungsverhalten können durch Zusatz eines geringen Grafit-Anteils erfüllt werden, wodurch allerdings das Abbrandverhalten verschlechtert wird. Die Silber-Wolframkarbid-Grafit-Werkstoffe werden z.B. mit 27 Massen-% WC und 3 Massen-% Grafit bzw. 16 Massen-% WC und 2 Massen-% Grafit in Einzelpresstechnik nach dem Sinter-Press-Nachpress- Verfahren hergestellt (Figure 3).

Die Einsatzgebiete von Silber-Wolframkarbid-Werkstoffen sind ähnlich denen von Silber-Wolfram (Table 3).

Silber-Molybdän Werkstoffe

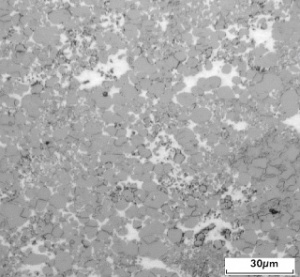

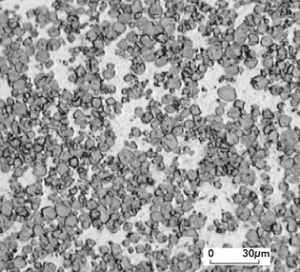

Ag/Mo Kontaktwerkstoffe mit 50-70 Massen-% Molybdän werden üblicherweise auf pulvermetallurgischem Wege nach dem Tränkverfahren hergestellt (Figure 4 und Table 2). Sie ähneln in ihren Kontakteigenschaften den Ag/W-Werkstoffen (Table 3). Da Molybdänoxid im Vergleich zu Wolframoxid thermisch weniger stabil ist, ist die Selbstreinigung der Ag/Mo-Kontaktoberflächen im Schaltlichtbogen intensiver und somit der Kontaktwiderstand niedriger. Ag/Mo-Kontaktwerkstoffe sind weniger abbrandfest als Ag/W-Kontaktwerkstoffe. Haupteinsatzgebiet von Ag/Mo-Kontaktwerkstoffen sind Geräteschutzschalter (Table 4).

Werkstoff | Eigenschaften |

|---|---|

Silber-Wolfram Silber-Wolframkarbid | Neigung zu Verschweißungen bei hohen Einschaltströmen in symmetrischer Paarung, höhere Kontaktwiderstände und höhere Übertemperaturen durch Bildung von Deckschichten aus Wolframoxiden und Wolframaten mit zunehmenden Schaltspielen insbesondere bei Silber-Wolfram, hohe Verschweißneigung geschlossener Kontaktstücke bei Kurzschlussströmen, sehr hohe Abbrandfestigkeit, ungünstiges Lichtbogenlaufverhalten, hohe Härte und nur sehr geringe Verformbarkeit, gute Löt- und Schweißbarkeit durch Silberanreicherung auf Kontaktrücken. |

Silber-Wolframkarbid plus Grafit | Niedrigerer Kontaktwiderstand und günstigeres Übertemperaturverhalten durch Grafit-Zusatz, geringere Neigung zu Verschweißungen, geringere Abbrandfestigkeit verglichen mit Silber-Wolfram. |

Silber-Molybdän | Günstigeres Kontaktwiderstandsverhalten durch weniger stabile Deckschichten, geringere Abbrandfestigkeit verglichen mit Silber-Wolfram. |

| Werkstoff | Anwendungsbeispiele | Lieferformen |

|---|---|---|

| Ag/W |

Leitungsschutzschalter (nicht strombegrenzend) | Kontaktauflagen, gelötete und geschweißte Kontaktteile |

| Ag/W Ag/WC Ag/WC/C |

Leistungsschalter (gepaart mit Ag/C) Fehlerstromschutzschalter | |

| Ag/Mo |

Geräteschutzschalter |

Kupfer-Wolfram Werkstoffe

Kupfer-Wolfram Werkstoffe mit üblicherweise 50-85 Massen-% Wolfram werden nahezu ausschließlich nach dem Tränkverfahren hergestellt, wobei die Korngröße des eingesetzten Wolfram-Pulvers entsprechend dem Anwendungsfall festgelegt wird (Figs. 5 – 8) und (Table 5). Zur Verbesserung der Benetzung des Wolframskeletts durch Kupfer wird den Pulvermischungen ein Nickelanteil < 1 Massen-% beigegeben.

| Material | Wolfram Anteil [gew.%] |

Dichte [g/cm3] |

Schmelzpunkt [°C] |

Elektrische Widerstandskraft [µΩ*cm] |

Elektrische Leitfähigkeit [% IACS] |

Elektrische Leitfähigkeit [MS/m] |

Vickers Härte [HV10] |

|---|---|---|---|---|---|---|---|

| W/Cu 60/40 F |

58 - 62 | 12,9 - 13,3 | 1083 | 3,85 - 4,55 | 38 - 45 | 22 - 26 | 160 - 200 |

| W/Cu 65/35 F | 63 - 67 | 13,6 - 14,0 | 1083 | 4,17 - 5,0 | 34 - 41 | 20 - 24 | 160 - 210 |

| W/Cu 70/30 F | 68 - 72 | 13,9 - 14,4 | 1083 | 4,55 - 5,56 | 31 - 38 | 18 - 22 | 190 - 230 |

| Ag/w 30/70 1 | 28 - 32 | 15,0 - 15,4 | 960 | 5,0 | 34 | 20 | 160 - 190 |

| Ag/W 25/75 1 | 23 - 27 | 15,5 - 15,8 | 960 | 5,26 | 33 | 19 | 170 - 200 |

| Ag/W 20/80 1 | 18 - 22 | 15,8 - 16,3 | 960 | 5,56 | 31 | 18 | 180 - 230 |

| Ag/WC 60/40 1 | 58 - 62 | 11,6 - 11,9 | 960 | 4,17 | 41 | 24 | 130 - 160 |

| Ag/WC 50/50 1 | 48 - 52 | 12,0 - 12,4 | 960 | 4,55 | 38 | 22 | 140 - 170 |

| Ag/WC 40/60 1 | 38 - 42 | 12,4 - 12,8 | 960 | 4,76 | 36 | 21 | 150 - 180 |

| Ag/WC 35/65 1 | 33 - 37 | 12,5 - 12,9 | 960 | 5,0 | 34 | 20 | 150 - 190 |

| Ag/WC 84/16C2 2 | 80 - 84 | 9,8 | 960 | 2,86 | 60 | 35 | 55 |

| Ag/WC 73/27C3 2 | 68 - 72 | 9,6 | 960 | 4,76 | 36 | 21 | 50 |

| Ag/Mo 50/50 1 | 48 - 52 | 9,9 - 10,2 | 960 | 5,0 | 34 | 20 | 120 - 140 |

W/Cu-Werkstoffe weisen eine extrem hohe Abbrandfestigkeit auf (Table 7). Sie sind jedoch im Gegensatz zu den Silber-Wolfram-Werkstoffen zur Führung von Dauerströmen weniger geeignet.

Liegt ein festes Wolframgerüst vor, was bei W/Cu-Tränkwerkstoffen mit 70-85 Massen-% Wolfram gegeben ist, so schmilzt und verdampft bei intensiver Lichtbogeneinwirkung die niedriger schmelzende Werkstoffkomponente Kupfer. Dabei wird das bei der Siedetemperatur von Cu (2567 °C) noch feste Wolfram wirkungsvoll „gekühlt“ und bleibt somit weitgehend erhalten.

Bei hoher thermischer Beanspruchung der W/Cu-Kontaktauflagen, z.B. bei Kurzschlusströmen> 40 kA werden besonders hohe Anforderungen an die Festigkeit des Wolframgerüstes gestellt. Für derartige Anwendungsfälle wird zunächst ein festes, hochgesintertes Gerüst aus Wolframpulver geeigneter Korngröße hergestellt, das anschließend in üblicher Weise mit Kupfer getränkt wird.

In Leistungsschaltern der Hochspannungstechnik hat sich besonders das Kontaktsystem, bestehend aus Kontakttulpe und Schaltstift bewährt. Beide Schaltstücke sind üblicherweise aus dem mechanisch festen und hoch leitfähigen CuCrZr-Trägermaterial und W/Cu als Abbrandspitze zusammengesetzt. Die mechanisch und thermisch hochbeanspruchte Verbindung zwischen den beiden Werkstoffen erfolgt meist mittels Elektronenstrahl- oder Abbrennstumpfschweißen. Weitere Verbindungsarten sind das Hartlöten und das Angießen von Kupfer mit nachträglicher Kaltverformung.

Hauptanwendungsgebiet der W/Cu Werkstoffe sind Abbrennkontakte von Last- und Leistungsschaltern der Mittel- und Hochspannungstechnik sowie Elektroden für Funkenstrecken und Überspannungsableiter (Table 8).

Werkstoff | Eigenschaften |

|---|---|

W/Cu F | Sehr hohe Abbrandfestigkeit, gleichmäßiges Abbrandbild bei hoher Schalthäufigkeit, besonders hohe mechanische Festigkeit, hohe Beständigkeit gegen thermische und mechanische Schockbeanspruchung. |

W/Cu G | Sehr hohe Abbrandfestigkeit, sehr hohe mechanische Festigkeit, sehr hohe Beständigkeit gegen thermische und mechanische Schockbeanspruchung. |

W/Cu H | Sehr hohe Abbrandfestigkeit, sehr hohe mechanische Festigkeit, besonders hohe Beständigkeit gegen thermische und mechanische Schockbeanspruchung |

Werkstoff | Anwendungsbeispiele | Lieferformen |

|---|---|---|

W/Cu F | Trafo Stufenschalter Mittelspannungs-Lastschalter | Kontaktauflagen, Formteile, gelötete und geschweißte Kontaktteile |

W/Cu G | Überspannungsableiter mit Funkenstrecke, Mittelspannungs-Lastschalter, Mittelspannungs-Leistungsschalter, Hochspannungs-Leistungsschalter | Kontaktauflagen, Formteile, gelötete und geschweißte Kontaktteile Kontaktulpen, -stifte, -rohre |

W/Cu H | Hochspannungs-Leistungsschalter mit sehr hohen Kurzschlussströmen | Geschweißte Kontaktteile, Kontaktulpen, -stifte, -rohre |