Difference between revisions of "Kontaktwerkstoffe für die Elektrotechnik"

Doduco Admin (talk | contribs) (→Spezielle Werkstoffe (VAKURIT) für Vakuumschalter) |

Doduco Admin (talk | contribs) (→Spezielle Werkstoffe (VAKURIT) für Vakuumschalter) |

||

| Line 147: | Line 147: | ||

Mit dem Namen VAKURIT wird eine Familie gasarmer Kontaktwerkstoffe bezeichnet, | Mit dem Namen VAKURIT wird eine Familie gasarmer Kontaktwerkstoffe bezeichnet, | ||

| − | die speziell für den Einsatz in Vakuumschaltern entwickelt wurden | + | die speziell für den Einsatz in Vakuumschaltern entwickelt wurden ([[Special_Contact_Materials_(VAKURIT)_for_Vacuum_Switches|Table 1]]). |

siehe Artikel: [[Spezielle_Werkstoffe_(VAKURIT)_für_Vakuumschalter| Spezielle Werkstoffe (VAKURIT) für Vakuumschalter]] | siehe Artikel: [[Spezielle_Werkstoffe_(VAKURIT)_für_Vakuumschalter| Spezielle Werkstoffe (VAKURIT) für Vakuumschalter]] | ||

Revision as of 08:09, 15 December 2022

Kontaktstücke sind wichtige Bauteile in Schaltgeräten. Sie müssen ihre Funktion vom Neuzustand bis zum Ende der Gerätelebensdauer erfüllen.

Das Anforderungsspektrum an die Kontaktwerkstoffe ist vielfältig. Neben den typischen Kontakteigenschaften wie:

- hohe Abbrandfestigkeit

- hohe Verschweißresistenz

- niedriger Kontaktwiderstand

- gute Lichtbogenlaufeigenschaften

- gutes Lichtbogenlöschverhalten

werden physikalische, mechanische und chemische Eigenschaften, wie hohe elektrische und thermische Leitfähigkeit, hohe Härte, hohe Korrosionsbeständigkeit usw., aber auch gute Verarbeitbarkeit sowie gute Löt- und Schweißbarkeit gewünscht. Außerdem sollen die Werkstoffe umweltfreundlich sein.

Die für Kontaktzwecke zur Verfügung stehenden Werkstoffe lassen sich je nach Zusammensetzung und Gefügeaufbau unterteilen in:

- reine Metalle

- Legierungen

- Verbundwerkstoffe

- Reine Metalle

Von dieser Werkstoffgruppe hat Silber für Schaltgeräte der Energietechnik die größte Bedeutung. Andere Edelmetalle wie Gold und die Platinmetalle kommen nur im Bereich der Informationstechnik meist in Form dünner Schichten zur Anwendung. Von den Unedelmetallen wird Wolfram für spezielle Schaltaufgaben, z.B. in Kfz-Hupen eingesetzt. Gelegentlich wird auch Kupfer, allerdings meist in unsymmetrischer Paarung mit einem silberhaltigen Kontaktwerkstoff, verwendet.

- Legierungen

Neben den wenigen reinen Metallen steht eine größere Anzahl schmelztechnisch hergestellter Legierungen für Kontaktaufgaben zur Verfügung. Eine Legierung ist dadurch gekennzeichnet, dass zwischen ihren Komponenten eine vollständige oder begrenzte gegenseitige Löslichkeit im festen Zustand besteht. Im Zustandsdiagramm (-schaubild) werden für Mehrstoffsysteme Anzahl und Art von Kristalltypen in Abhängigkeit von Temperatur und Anteil der Legierungspartner dargestellt. Daraus lassen sich u.a. Schmelzbereiche und feste Phasen sowie Erstarrungsverläufe entnehmen.

Durch Legierungsbildung gelingt es, eine Eigenschaft eines Werkstoffes auf Kosten einer anderen zu verbessern. So wird durch Legierungsbildung z.B. die Festigkeit des Grundmetalls erhöht, während die elektrische Leitfähigkeit, abhängig von der Legierungszusammensetzung, bereits bei geringen metallischen Zusätzen deutlich abnimmt.

- Verbundwerkstoffe

Die Verbundwerkstoffe stellen eine Stoffgruppe dar, deren Eigenschaftsspektrum für Anwendungen als elektrische Kontakte in Schaltgeräten, in denen höhere Ströme beherrscht werden müssen, besondere Vorteile bietet.

Die für Kontaktzwecke eingesetzten metallischen Verbundwerkstoffe sind heterogene Werkstoffe, die aus zwei oder mehreren innig miteinander verbundenen Komponenten bestehen, bei denen mindestens die dem Volumen nach überwiegende Komponente ein Metall ist.

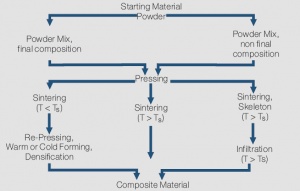

Die Eigenschaften der Verbundwerkstoffe werden durch die Eigenschaften ihrer Komponenten weitgehend unabhängig voneinander bestimmt. So gelingt es z.B. in einem Werkstoff das hochschmelzende, abbrandfeste Wolfram mit dem niedrigschmelzenden, gutleitenden Kupfer oder das hochleitende Metall Silber mit dem verschweißresistenten Metalloid Grafit zu kombinieren. In Bild (Figure 1) sind die Herstellungsschritte aufgezeigt, die ausgehend von der Pulvermischung zum Kontaktwerkstoff führen. Grundsätzlich kann zwischen folgenden drei Varianten unterschieden werden:

- Sintern ohne flüssige Phase

- Sintern mit flüssiger Phase

- Tränkverfahren

Beim Sintern ohne flüssige Phase (linker Bildteil) wird die Pulvermischung zunächst durch Pressen verdichtet, danach wärmebehandelt (gesintert) und ggf. durch Nachpressen weiter verdichtet. Die Sinteratmosphäre hängt dabei von der Werkstoffzusammensetzung und dem Verwendungszweck ab; z.B. Vakuum für gasarme Kontaktwerkstoffe aus Cu/Cr. Bei Werkstoffen mit hohem Silberanteil wird meist von Presslingen in Blockform ausgegangen, die nach dem Sintern durch Strangpressen zu Bändern oder Drähten umgeformt werden. Die durch Strangpressen erzielte hohe Verdichtung wirkt sich vorteilhaft auf das Abbrandverhalten der Verbundwerkstoffe aus. Nach diesem Verfahren werden die Verbundwerkstoffe Ag/Ni, Ag/Metalloxid und Ag/C hergestellt.

Das Verfahren des Sinterns mit flüssiger Phase hat den Vorteil, dass der Sintervorgang wegen der beschleunigten Diffusion wesentlich schneller abläuft und nahezu die theoretische Dichte des Werkstoffes erreicht werden kann.

Um die Formbeständigkeit im Laufe des Sintervorganges zu gewährleisten, darf der Volumenanteil der flüssigen Phase nicht zu groß sein. Im Gegensatz zum Sintern mit flüssiger Phase, das bei der Herstellung von Kontaktwerkstoffen nur in wenigen Fällen verwendet wird, hat das im rechten Bildteil dargestellte Tränkverfahren sehr große praktische Bedeutung. Bei der Herstellung dieser Verbundwerkstoffe wird das Pulver der hochschmelzenden Komponente teilweise auch als Pulvergemisch mit einem geringen Anteil der Zweitkomponente gepresst und im Sinterzustand als poröser Skelettkörper mit der schmelzflüssigen zweiten Komponente infiltriert (getränkt). Die Füllung der Poren erfolgt durch Wirkung von Kapillarkräften. Bei diesem Verfahren wird ohne nachträgliche Verdichtung nahezu die theoretische Dichte erreicht. Das Endprodukt wird schließlich durch mechanische Bearbeitung fertiggestellt. Auf diesem Wege werden vor allem Kontaktwerkstoffe auf Wolfram-Basis z.B. W/Cu gefertigt.

Contents

Werkstoffe auf Gold-Basis

Reines Gold ist neben Platin das chemisch beständigste aller Edelmetalle. Gold in unlegierter Form ist für die Verwendung als Kontaktwerkstoff in elektromechanischen Bauelementen aufgrund seiner Neigung zum Kleben und Kaltschweißen auch bei kleinen Kontaktkräften weniger gut geeignet. Außerdem ist Feingold nicht ausreichend mechanisch verschleißfest und widerstandsfähig bei elektrischer Belastung. Daher beschränkt sich sein Einsatz meist auf dünne, galvanisch oder vakuumtechnisch aufgebrachte Schichten.

siehe Artikel: Werkstoffe auf Gold-Basis

Werkstoffe aus Platin-Metallen

Zur Platingruppe zählen die Elemente Pt, Pd, Rh, Ru, Ir und Os (Tab. 2.6). Für Anwendungen in der Kontakttechnik haben Platin und Palladium als Legierungsgrundmetalle sowie Ruthenium und Iridium als Legierungsbestandteile praktische Bedeutung. Pt und Pd sind zwar ähnlich korrosionsbeständig wie Au, neigen aber aufgrund ihrer katalytischen Eigenschaften dazu, an der Kontaktoberfläche adsorbierte organische Dämpfe zu polymerisieren. Bei Reibbeanspruchung der Kontaktpartner entsteht dabei als Polymerisationsprodukt das sog. brown powder, das zu einer starken Erhöhung des Kontaktwiderstandes führen kann. Daher werden Pt und Pd nicht rein, sondern ausschließlich in Legierungsform für Kontaktzwecke eingesetzt.

siehe Artikel: Werkstoffe aus Platin-Metallen

Werkstoffe auf Silber-Basis

siehe Artikel: Werkstoffe auf Silber-Basis

Werkstoffe auf Wolfram- und Molybdän-Basis

siehe Artikel: Werkstoffe auf Wolfram- und Molybdän-Basis

Spezielle Werkstoffe (VAKURIT) für Vakuumschalter

Mit dem Namen VAKURIT wird eine Familie gasarmer Kontaktwerkstoffe bezeichnet, die speziell für den Einsatz in Vakuumschaltern entwickelt wurden (Table 1).

siehe Artikel: Spezielle Werkstoffe (VAKURIT) für Vakuumschalter

Referenzen

Vinaricky, E.(Hrsg.): Elektrische Kontakte, Werkstoffe und Anwendungen. Springer-Verlag, Berlin, Heidelberg etc. 2002

Lindmayer, M.: Schaltgeräte-Grundlagen, Aufbau, Wirkungsweise. Springer-Verlag, Berlin, Heidelberg, New York, Tokio, 1987

Rau, G.: Metallische Verbundwerkstoffe. Werkstofftechnische Verlagsgesellschaft, Karlsruhe 1977

Schreiner, H.: Pulvermetallurgie elektrischer Kontakte. Springer-Verlag Berlin, Göttingen, Heidelberg, 1964

Hansen. M.; Anderko, K.: Constitution of Binary Alloys. New York: Mc Graw-Hill, 1958

Shunk, F.A.: Constitution of Binary Alloy. 2 Suppl. New York; Mc Graw-Hill, 1969

Edelmetall-Taschenbuch. ( Herausgeber Degussa AG, Frankfurt a. M.), Heidelberg, Hüthig-Verlag, 1995

Rau, G.: Elektrische Kontakte-Werkstoffe und Technologie. Eigenverlag G. Rau GmbH & Co., Pforzheim, 1984

Heraeus, W. C.: Werkstoffdaten. Eigenverlag W.C. Heraeus, Hanau, 1978

Linde, J.O.: Elektrische Widerstandseigenschaften der verdünnten Legierungen des Kupfers, Silbers und Goldes. Lund: Hakan Ohlsson, 1938

Engineers Relay Handbook, RSIA, 2006

Großmann, H. Saeger, K. E.; Vinaricky, E.: Gold and Gold Alloys in Electrical Engineering. in: Gold, Progress in Chemistry, Biochemistry and Technology. John Wiley & Sons, Chichester etc, (1999) 199-236

Gehlert, B.: Edelmetall-Legierungen für elektrische Kontakte. Metall 61 (2007) H. 6, 374-379

Aldinger, F.; Schnabl, R.: Edelmetallarme Kontakte für kleine Ströme. Metall 37 (1983) 23-29

Bischoff, A.; Aldinger, F.: Einfluss geringer Zusätze auf die mechanischen Eigenschaften von Au-Ag-Pd-Legierungen. Metall 36 (1982) 752-765

Wise, E.M.: Palladium, Recovery, Properties and Uses. New York, London: Academic Press 1968

Savitskii, E.M.; Polyakova, V.P.; Tylina, M.A.: Palladium Alloys, Primary Sources. New York: Publishers 1969

Gehlert, B.: Lebensdaueruntersuchungen von Edelmetall Kontaktwerkstoff- Kombinationen für Schleifringübertrager. VDE-Fachbericht 61, (2005) 95-100

Holzapfel,C.: Verschweiß und elektrische Eigenschaften von Schleifringübertragern. VDE-Fachbericht 67 (2011) 111-120

Schnabl, R.; Gehlert, B.: Lebensdauerprüfungen von Edelmetall- Schleifkontaktwerkstoffen für Gleichstrom Kleinmotoren. Feinwerktechnik & Messtechnik (1984) 8, 389-393

Kobayashi, T.; Koibuchi, K.; Sawa, K.; Endo, K.; Hagino, H.: A Study of Lifetime of Au-plated Slip-Ring and AgPd Brush System for Power Supply. th Proc. 24 Int. Conf. on Electr. Contacts, Saint Malo, France 2008, 537-542

Harmsen, U.; Saeger K.E.: Über das Entfestigungsverhalten von Silber verschiedener Reinheiten. Metall 28 (1974) 683-686

Behrens, V.; Michal, R.; Minkenberg, J.N.; Saeger, K.E.: Abbrand und Kontaktwiderstandsverhalten von Kontaktwerkstoffen auf Basis von Silber- Nickel. e.& i. 107. Jg. (1990), 2, 72-77

Behrens, V.: Silber/Nickel und Silber/Grafit- zwei Spezialisten auf dem Gebiet der Kontaktwerkstoffe. Metall 61 (2007) H.6, 380-384

Rieder, W.: Silber / Metalloxyd-Werkstoffe für elektrische Kontakte, VDE - Fachbericht 42 (1991) 65-81

Harmsen,U.: Die innere Oxidation von AgCd-Legierungen unter Sauerstoffdruck. Metall 25 (1991), H.2, 133-137

Muravjeva, E.M.; Povoloskaja, M.D.: Verbundwerkstoffe Silber-Zinkoxid und Silber-Zinnoxid, hergestellt durch Oxidationsglühen. Elektrotechnika 3 (1965) 37-39

Behrens, V.; Honig Th.; Kraus, A.; Michal, R.; Saeger, K.-E.; Schmidberger, R.; Staneff, Th.: Eine neue Generation von AgSnO2 -Kontaktwerkstoffen. VDE-Fachbericht 44, (1993) 99-114

Braumann, P.; Lang, J.: Kontaktverhalten von Ag-Metalloxiden für den Bereich hoher Ströme. VDE-Fachbericht 42, (1991) 89-94

Hauner, F.; Jeannot, D.; Mc Neilly, U.; Pinard, J.: Advanced AgSnO Contact 2 th Materials for High Current Contactors. Proc. 20 Int. Conf. on Electr. Contact Phenom., Stockholm 2000, 193-198

Wintz, J.-L.; Hardy, S.; Bourda, C.: Influence on the Electrical Performances of Assembly Process, Supports Materials and Production Means for AgSnO2 . Proc.24th Int. Conf. on Electr. Contacts, Saint Malo, France 2008, 75-81

Behrens, V.; Honig, Th.; Kraus, A.; Michal, R.: Schalteigenschaften von verschiedenen Silber-Zinnoxidwerkstoffen in Kfz-Relais. VDE-Fachbericht 51 (1997) 51-57

Schöpf, Th.: Silber/Zinnoxid und andere Silber-Metalloxidwerkstoffe in Netzrelais. VDE-Fachbericht 51 (1997) 41-50

Schöpf, Th.; Behrens, V.; Honig, Th.; Kraus, A.: Development of Silver Zinc th Oxide for General-Purpose Relays. Proc. 20 Int. Conf. on Electr. Contacts, Stockholm 2000, 187-192

Braumann, P.; Koffler, A.: Einfluss von Herstellverfahren, Metalloxidgehalt und Wirkzusätzen auf das Schaltverhalten von Ag/SnO in Relais. 2 VDE-Fachbericht 59, (2003) 133-142

Kempf, B.; Braumann, P.; Böhm, C.; Fischer-Bühner, J.: Silber-Zinnoxid- Werkstoffe: Herstellverfahren und Eigenschaften. Metall 61(2007) H. 6, 404-408

Lutz, O.; Behrens, V.; Finkbeiner, M.; Honig, T.; Späth, D.: Ag/CdO-Ersatz in Lichtschaltern. VDE-Fachbericht 61, (2005) 165-173

Lutz, O.; Behrens, V.; Wasserbäch, W.; Franz, S.; Honig, Th.; Späth, D.; Heinrich, J.: Improved Silver/Tin Oxide Contact Materials for Automotive th Applications. Proc.24 Int. Conf. on Electr. Contacts, Saint Malo, France 2008, 88-93

Leung, C.; Behrens, V.: A Review of Ag/SnO Contact Materials and Arc Erosion. 2 th Proc.24 Int. Conf. on Electr. Contacts, Saint Malo, France 2008, 82-87

Chen, Z.K.; Witter, G.J.: Comparison in Performance for Silver–Tin–Indium Oxide Materials Made by Internal Oxidation and Powder Metallurgy. th Proc. 55 IEEE Holm Conf. on Electrical Contacts, Vancouver, BC, Canada, (2009) 167 – 176

Roehberg, J.; Honig, Th.; Witulski, N.; Finkbeiner, M.; Behrens, V.: Performance of Different Silver/Tin Oxide Contact Materials for Applications in Low Voltage th Circuit Breakers. Proc. 55 IEEE Holm Conf. on Electrical Contacts, Vancouver, BC, Canada, (2009) 187 – 194

Muetzel, T.; Braumann, P.; Niederreuther, R.: Temperature Rise Behavior of th Ag/SnO Contact Materials for Contactor Applications. Proc. 55 IEEE Holm 2 Conf. on Electrical Contacts, Vancouver, BC, Canada, (2009) 200 – 205

Lutz, O. et al.: Silber/Zinnoxid – Kontaktwerkstoffe auf Basis der Inneren Oxidation fuer AC – und DC – Anwendungen. VDE Fachbericht 65 (2009) 167 – 176

Harmsen, U.; Meyer, C.L.: Mechanische Eigenschaften stranggepresster Silber- Graphit-Verbundwerkstoffe. Metall 21 (1967), 731-733

Behrens, V.: Mahle, E.; Michal, R.; Saeger, K.E.: An Advanced Silver/Graphite th Contact Material Based on Graphite Fibre. Proc. 16 Int. Conf. on Electr. Contacts, Loghborough 1992, 185-189

Schröder, K.-H.; Schulz, E.-D.: Über den Einfluss des Herstellungsverfahrens th auf das Schaltverhalten von Kontaktwerkstoffen der Energietechnik. Proc. 7 Int. Conf. on Electr. Contacts, Paris 1974, 38-45

Mützel, T.: Niederreuther, R.: Kontaktwerkstoffe für Hochleistungsanwendungen. VDE-Bericht 67 (2011) 103-110

Lambert, C.; Cambon, G.: The Influence of Manufacturing Conditions and Metalurgical Characteristics on the Electrical Behaviour of Silver-Graphite th Contact Materials. Proc. 9 Int. Conf.on Electr. Contacts, Chicago 1978, 401-406

Vinaricky, E.: Grundsätzliche Untersuchungen zum Abbrand- und Schweißverhalten von Ag/C-Kontaktwerkstoffen. VDE-Fachbericht 47 (1995) 159-169

Agte, C.; Vacek, J.: Wolfram und Molybdän. Berlin: Akademie-Verlag 1959

Keil, A.; Meyer, C.-L.: Der Einfluß des Faserverlaufes auf die elektrische Verschleißfestigkeit von Wolfram-Kontakten. ETZ 72, (1951) 343-346

Slade, P. G.: Electric Contacts for Power Interruption. A Review. Proc. 19 Int. Conf. on Electric Contact Phenom. Nuremberg (Germany) 1998, 239-245

Slade, P. G.: Variations in Contact Resistance Resulting from Oxide Formation and Decomposition in AgW and Ag-WC-C Contacts Passing Steady Currents for Long Time Periods. IEEE Trans. Components, Hybrids and Manuf. Technol. CHMT-9,1 (1986) 3-16

Slade, P. G.: Effect of the Electric Arc and the Ambient Air on the Contact Resistance of Silver, Tungsten and Silver-Tungsten Contacts. J.Appl.Phys. 47, 8 (1976) 3438-3443

Lindmayer, M.; Roth, M.: Contact Resistance and Arc-Erosion of W-Ag and WC-Ag. IEEE Trans components, Hybrids and Manuf. Technol. CHMT-2, 1 (1979) 70-75

Leung, C.-H.; Kim, H.J.: A Comparison of Ag/W, Ag/WC and Ag/Mo Electrical Contacts. IEEE Trans. Components, Hybrids, Manuf. Technol., Vol. CHMT-7, 1 (1984) 69-75

Allen, S.E.; Streicher, E.: The Effect of Microstructure on the Electrical th Performance of Ag-WC-C Contact Materials. Proc. 44 IEEE Holm Conf. on Electr. Contacts, Arlington, VA, USA (1998), 276-285

Haufe, W.; Reichel, W.; Schreiner H.: Abbrand verschiedener W/Cu-Sinter- Tränkwerkstoffe an Luft bei hohen Strömen. Z. Metallkd. 63 (1972) 651-654

Althaus, B.; Vinaricky, E.: Das Abbrandverhalten verschieden hergestellter Wolfram-Kupfer-Verbundwerkstoffe im Hochstromlichtbogen. Metall 22 (1968) 697-701

Gessinger, G.H.; Melton, K.N.: Burn-off Behaviour of WCu Contact Materials in an Electric Arc. Powder Metall. Int. 9 (1977) 67-72

Magnusson, M.: Abbrandverhalten und Rißbildung bei WCu-Tränkwerkstoffen unterschiedlicher Wolframteilchengröße. ETZ-A 98 (1977) 681-683

Heitzinger, F.; Kippenberg, H.; Saeger, K.E.; Schröder, K.H.: Contact Materials for Vacuum Switching Devices. Proc. XVth ISDEIV, Darmstadt 1992, 273-278

Grill, R.; Müller, F.: Verbundwerkstoffe auf Wolframbasis für Hochspannungsschaltgeräte. Metall 61 (2007) H. 6, 390-393

Slade, P.: G.: The Vacuum Interrupter- Theory; Design; and Application. CRC Press, Boca Raton, FL (USA), 2008

Frey, P.; Klink, N.; Saeger, K.E.: Untersuchungen zum Abreißstromverhalten von Kontaktwerkstoffen für Vakuumschütze. Metall 38 (1984) 647-651

Frey, P.; Klink, N.; Michal, R.; Saeger, K.E.: Metallurgical Aspects of Contact Materials for Vacuum Switching Devices. IEEE Trans. Plasma Sc. 17, (1989) 743- 740

Slade, P.: Advances in Material Development for High Power Vacuum Interrupter th Contacts. Proc.16 Int. Conf. on Electr. Contact Phenom., Loughborough 1992,1-10

Behrens, V.; Honig, Th.; Kraus, A.; Allen, S.: Comparison of Different Contact th Materials for Low Voltage Vacuum Applications. Proc.19 Int. Conf. on Electr. Contact Phenom., Nuremberg 1998, 247-251

Rolle, S.; Lietz, A.; Amft, D.; Hauner, F.: CuCr Contact Material for Low Voltage th Vacuum Contactors. Proc. 20 int. Conf. on Electr. Contact. Phenom. Stockholm 2000, 179-186

Kippenberg, H.: CrCu as a Contact Material for Vacuum Interrupters. th Proc.13 Int. Conf. on Electr. Contact Phenom. Lausanne 1986, 140-144

Hauner, F.; Müller, R.; Tiefel, R.: CuCr für Vakuumschaltgeräte- Herstellungsverfahren, Eigenschaften und Anwendung. Metall 61 (2007) H. 6, 385-389

Manufacturing Equipment for Semi-Finished Materials (Bild)