Difference between revisions of "Prüfverfahren"

Doduco Admin (talk | contribs) (→Korrosionsprüfungen für elektrische Kontakte) |

Doduco Admin (talk | contribs) (→Korrosionsprüfungen für elektrische Kontakte) |

||

| Line 419: | Line 419: | ||

ausgehend von der Grenzfläche Trägerwerkstoff/Kontaktschicht. | ausgehend von der Grenzfläche Trägerwerkstoff/Kontaktschicht. | ||

<figure id="fig:Influence of the corrosive gas concentration for four classes"> | <figure id="fig:Influence of the corrosive gas concentration for four classes"> | ||

| − | [[File:Influence of the corrosive gas concentration for four classes.jpg|right|thumb|Einfluss der Schadgaskonzentration | + | [[File:Influence of the corrosive gas concentration for four classes.jpg|right|thumb|Figure 1: Einfluss der Schadgaskonzentration |

nach vier Klassen | nach vier Klassen | ||

(I - IV und der Auslagerungsdauer | (I - IV und der Auslagerungsdauer | ||

Revision as of 11:31, 9 December 2022

Die nachfolgend beschriebenen Verfahren zur Prüfung elektrischer Kontakte beziehen sich vor allem auf ihren Einsatz in elektromechanischen Schaltgeräten. Die Einsatzgebiete elektrischer Kontakte sind so umfangreich, dass eine auch nur annähernd umfassende Beschreibung der einschlägigen Prüfverfahren den Rahmen des Kapitels bei weitem sprengen würde. Die Darstellung wurde daher auf Kontaktschichten sowie schaltende Kontakte in der Informations- und Energietechnik beschränkt. Im Zuge der Miniaturisierung elektromechanischer Bauelemente spielen korrosive Umwelteinflüsse und ihre Prüfung für die Kontaktzuverlässigkeit eine wichtige Rolle. Spezielle Prüfverfahren, z.B. von Löt- und Schweißverbindungen, werden in Kap.Technologien für die Herstellung von Kontaktteilen behandelt.

Contents

Begriffe

Jedes technische Gerät muss für seinen praktischen Einsatz eine Reihe von Bedingungen erfüllen. Einige zur Aufstellung einer Vereinbarung zwischen Hersteller und Anwender wichtigen Begriffe sind nach DIN 40042 in gekürzter Form dargestellt.

- Verfügbarkeit und Zuverlässigkeit

Unter Verfügbarkeit wird die Wahrscheinlichkeit verstanden, ein System, z.B. ein Schaltgerät, zu einem vorgegebenen Zeitpunkt in einem funktionsfähigen Zustand anzutreffen.

Die Zuverlässigkeit sagt aus, dass das System jederzeit in den vorgegebenen Grenzen den durch den Verwendungszweck bedingten Anforderungen genügt.

Verfügbarkeit und Zuverlässigkeit werden nur für eine begrenzte Zeit bzw. begrenzte Anzahl von Schaltspielen, d.h. für die Lebensdauer des Schaltgerätes, gewährleistet. Am Ende der Lebensdauer überschreitet die Ausfallrate vorgegebene Grenzwerte.

- Elektrische Lebensdauer

Die elektrische Lebensdauer ist die Schaltspielzahl, die bei gegebener Schaltlast unter festgelegten Bedingungen erreicht wird. Da die Kriterien, die die Lebensdauer schaltender Kontakte bestimmen, vom jeweiligen Schaltgerätetyp abhängen, wird bei der Beschreibung der Prüfverfahren in der Informations- und Energietechnik darauf eingegangen.

Prüfung von Kontaktschichten

Für Anwendungen bei geringen Schaltlasten kommen häufig Kontaktschichten zum Einsatz, deren Dicke nur wenige Mikrometer betragen. Bei der Prüfung dieser dünnen Schichten ist zwischen den eigentlichen Schichteigenschaften und den Funktionseigenschaften zu unterscheiden. Zu den Schichteigenschaften sind u.a. Porosität, Härte und Duktilität zu zählen. Bei den Funktionseigenschaften stehen je nach Anwendung z.B. Reibverschleiß, Kontaktwiderstand, Materialwanderung oder Schweißverhalten im Vordergrund. Daneben spielen technologische Eigenschaften wie Haftfestigkeit, Lötbarkeit u.a. sowie für spezielle Anwendungen in der Elektronik die Bondbarkeit eine entscheidende Rolle.

Die nachfolgenden Ausführungen beziehen sich hauptsächlich auf galvanisch erzeugte Kontaktschichten, da diese in der Kontakttechnik auch wirtschaftlich die größte Bedeutung haben. Sie gelten aber in ähnlicher Weise auch für Schichten, die z.B. durch mechanisches Plattieren oder Sputtern hergestellt wurden.

siehe Artikel: Prüfung von Kontaktschichten

Prüfverfahren in der Informationstechnik

Prüfungen des Kontaktverhaltens in der Informationstechnik werden i.d.R. mit den jeweiligen Schaltgeräten, z.B. Relais, durchgeführt. Die Erfahrung zeigt, dass bei den hier vorliegenden Kontaktkräften, Reibwegen und elektrischen Belastungen das Zusammenwirken meist aller zum Ausfall führender Phänomene entscheidend ist. Demzufolge haben statistische Prüfungen an einer großen Anzahl von Schaltgeräten die einzig gültige Aussagekraft.

Des weiteren unterscheidet man zwischen statischen Prüfungen (z.B. Messung des Kontaktwiderstandes) und dynamischen (Ermittlung der Lebensdauer). Daneben gibt es auch Bauelemente und Schaltgeräten, bei denen die Kontakte sowohl statisch als auch dynamisch im Anwendungsfall beansprucht werden (z.B. Steckverbinder, Relais, Schalter, Tasten). Die Lebensdauer wird bei statisch beanspruchten Kontakten i.d.R. als Beanspruchungsdauer, d.h. in „Stunden“ definiert, bei schaltenden Kontakten in „Schaltspielen oder Schaltzyklen“ angegeben.

siehe Artikel: Prüfverfahren in der Informationstechnik

Prüfverfahren in der Energietechnik

Die Prüfung von elektrischen Kontakten der Energietechnik dient einerseits der laufenden Qualitätskontrolle und andererseits der Neu- und Weiterentwicklung von Kontaktwerkstoffen. Um ein optimales Kontakt- und Schaltverhalten zu erreichen, müssen Kontaktwerkstoffe und Schaltgeräte mit ihren Eigenschaften im Rahmen elektrischer Prüfungen aufeinander abgestimmt werden. Der Erfolg dieser Abstimmung wird durch Schaltprüfungen nachgewiesen.

Die Bewertung eines Kontaktwerkstoffes erfolgt durch Untersuchungen mit Hilfe werkstoffkundlicher Prüfmethoden sowie durch Schaltversuche in Modellschaltern und Serien-Schaltgeräten. Die physikalischen Eigenschaften, wie Schmelz- und Siedetemperatur, elektrische Leitfähigkeit usw., sind maßgebend für die Auswahl des Basiswerkstoffes und einzelner Komponenten, können aber keine Aussage zum Kontakt- und Schaltverhalten geben. Werkstoffkundliche Prüfmethoden eignen sich in erster Linie zur Aufdeckung von Material- und Bearbeitungsfehlern. Das eigentliche Kontakt- und Schaltverhalten eines Werkstoffes kann nur durch elektrische Schaltversuche mit einem Modellschalter oder vorzugsweise mit einem Serien-Schaltgerät erfasst werden.

Modellschalter bieten dabei die Möglichkeit, einen Kontaktwerkstoff schon innerhalb kurzer Zeit z.B. bezüglich des Ein- und Ausschaltverhaltens zu beurteilen und grob zu klassifizieren. Da Modellschalter von idealisierten Versuchsbedingungen ausgehen, können sie keinesfalls die Prüfung im serienmäßigen Schaltgerät ersetzen.

Die Prüfung von Kontaktwerkstoffen in serienmäßigen Schaltgeräten sollte möglichst nach DIN EN - bzw. IEC-Bestimmungen und -Regeln erfolgen. Für jede Geräteart bestehen spezielle Prüf-Normen, die sich für die Beurteilung eines Gerätes jeweils unterteilen lassen nach:

- Einschaltvermögen,

- Ausschaltvermögen,

- elektrische Lebensdauer,

- Übertemperatur.

Die nachfolgenden Ausführungen beschränken sich auf werkstoffkundliche Prüfungen sowie die Prüfung der für Schaltgeräte besonders wichtigen Kenngrößen elektrische Lebensdauer, Übertemperatur und Schaltvermögen.

siehe Artikel: Prüfverfahren in der Energietechnik

Korrosionsprüfungen

Der Begriff „Korrosion“

Definition des Begriffs „Korrosion“ nach DIN EN ISO 8044: Reaktion eines metallischen Werkstoffes mit seiner Umgebung, die eine messbare Veränderung des Werkstoffes bewirkt und zu einem Korrosionsschaden führen kann. Diese Reaktion ist in den meisten Fällen elektrochemischer Art. Es kann sich aber auch um chemische und metallphysikalische Vorgänge handeln.

Bei korrosiver Einwirkung löst sich Metall auf. Dieser Abtrag kann entweder gleichmäßig flächenhaft oder örtlich begrenzt erfolgen. Dabei schreitet dieser Vorgang oft mit konstanter Geschwindigkeit fort, was zu einer vollständigen Materialauflösung führen kann, oder es kommt nach gewisser Einwirkdauer zur Bildung einer natürlichen Deckschicht (z.B. bei Aluminium).

Spezielle Korrosionsarten: (EN ISO 8044)

- Kontaktkorrosion:

Korrosion eines Metallgegenstandes bei Berührung (Kontakt) mit anderen metallischen Körpern, auch an metallischen Verunreinigungen in Legierungen, an chemisch oder physikalisch heterogenen Oberflächen und an heterogenen Lösungen an homogenen Oberflächen sowie bei Berührung eines Metallgegenstandes mit nichtmetallischen Stoffen unter Bildung von Korrosionselementen.

- Spaltkorrosion:

Örtlich verstärkte Korrosion in Spalten, die entweder im Werkstück vorhanden oder zwischen verschiedenen Werkstücken z.B. bei in Trägerteilen eingepressten Kontaktnieten auftreten können.

- Lochkorrosion („Lochfraß“):

Örtlich eng begrenzte, in die Tiefe krater- oder nadelstichartig fortschreitende Auflösung des Materials, die im Endzustand zu einer Durchlöcherung führen kann.

- Interkristalline Korrosion:

Korrosion entlang der Korngrenzen mit der Gefahr des vollständigen Festigkeitsverlustes durch Zerfall des Materials (z.B. bei Schweißnähten in austenitischen Edelstählen).

- Selektive Korrosion:

Bevorzugte Korrosion bestimmter Gefügebereiche (z.B. lokale Entzinkung von Messing unter Bildung örtlicher Kupferausscheidungen).

- Belüftungskorrosion:

Bei örtlich unterschiedlich starkem Zutritt von Luft oder Sauerstoff zu einzelnen Oberflächenbereichen eines Metalls werden die stärker belüfteten Stellen kathodisch, korrodieren demnach weniger stark als abgedeckte Stellen (z.B. Spaltkorrosion bei Schraub- oder Pressverbindungen).

- Spannungsrisskorrosion:

Rissbildung bei hierfür sensiblen Metallen, die unter mechanischen Zugspannungen stehen und dabei einem korrosiven Medium ausgesetzt sind. Besonders gefährdet sind dabei zinkhaltige Kupferlegierungen (Messing) bei Einwirkung von Ammoniak oder Nitraten.

- Sauerstoffkorrosion:

Kathodenreaktion in wässriger Lösung Reduktion von molekularem, in Wasser gelöstem Sauerstoff, Potential des Metalls unter den vorliegenden Bedingungen unterhalb des Sauerstoffpotentials.

- Wasserstoffkorrosion:

Kathodenreaktion Reduktion von H zu H2 (in saurer Lösung); bei unter den gegebenen Bedingungen unedlen Metallen.

- Reibkorrosion (fretting):

Anhäufung von Oxidpartikeln von Unedelmetall-, insbesondere verzinnter Oberflächen als Folge zyklischer Relativbewegungen kleiner Amplitude (< 100μm), die durch Schwingungsübertragung oder thermische Versatzbewegungen aufgrund unterschiedlicher Ausdehnungskoeffizienten der Kontaktpartner auftreten. Diese Erscheinung ist besonders gefürchtet beim Einsatz von Steckverbindern mit verzinnten Kontaktoberflächen z.B. im Kfz.

- Korrosionsermüdung:

Ermüdungsbrüche bei periodischer mechanischer Beanspruchung in korrosiven Medien. Bei spröden, galvanisch abgeschiedenen Schichten löst das Wechselspiel zwischen mechanischer Beanspruchung und chemischem Angriff häufig Ermüdungsbrüche aus.

Elektrochemische Spannungsreihe

Korrosionserscheinungen werden wesentlich von den Elektrodenpotentialen der jeweiligen Metalle bestimmt. Ein Maß für die Korrosionsbeständigkeit eines Metalls gibt die elektrochemische Spannungsreihe an. Unedle (korrosionsanfällige) Metalle sind durch ein negatives, edle (korrosionsbeständige) Werkstoffe sind durch ein positives Normalpotential (bezogen auf Wasserstoff) charakterisiert.

| Metall | Reaktion | Potential [V] |

|---|---|---|

| Aluminium | AI → AI+++ +3e | - 1.71 |

| Zink | Zn → Zn++ +2e | - 0.76 |

| Chrom | Cr → Cr++ +2e | - 0.71 |

| Eisen | Fe → Fe++ +2e | - 0.41 |

| Cadmium | Cd → Cd++ +2e | - 0.40 |

| Indium | In → In+++ +3e | - 0.34 |

| Kobalt | Co → Co++ +2e | - 0.27 |

| Nickel | Ni → Ni++ +2e | - 0.25 |

| Zinn | Sn → Sn++ +2e | - 0.13 |

| Blei | Pd → Pd++ +2e | - 0.12 |

| Wasserstoff | H2 → H2++ +2e | - 0.00 |

| Kupfer | Cu → Cu++ +2e Cu → Cu+ +e |

+ 0.34 + 0.52 |

| Silber | Ag → Ag+ +e | + 0.80 |

| Palladium | Pd → Pd++ +2e | + 0.83 |

| Platin | Pt → Pt++ +2e | + 1.20 |

| Gold | Au → Au+++ +3e Au → Au+ +e |

+ 1.42 + 1.68 |

Korrosionsprüfungen für elektrische Kontakte

Die nachfolgenden Ausführungen beziehen sich auf Prüfungen, die die Einwirkung der korrosiven Umgebungsatmosphäre auf die Kontaktwerkstoffe widerspiegeln und vor allem für Kontaktbauelemente in der Telekommunikation angewendet werden. Korrosionsschichten auf elektrischen Kontakten können die Zuverlässigkeit der Kontaktgabe, z.B. durch erhöhte Kontaktwiderstände, nachteilig beeinflussen und somit erhebliche Störungen bei der Übertragung von Strömen und Informationen hervorrufen. Dies wirkt sich besonders nachteilig bei elektromechanischen Bauelementen der Informationstechnik aus. Ursache für die Fremdschichtbildung sind z.B. die im Umfeld von Industrieanlagen auftretenden Schadgase, wie H2S, SO2, NOx, O3, Cl2, und NH3. (Table 2)

| Industrieluft | SO2 | H2S | NO2 | CI2 | O3 | NH3 |

|---|---|---|---|---|---|---|

| Mittelwert Extremwert |

0.04 0.22 |

0.01 0.4 |

0.1 1.0 |

0.005 |

0.02 0.2-0.6 |

0.2 0.2 |

| Geruchschwelle MAK-Wert1) Lebensgefahr |

0.18 2.0 400 |

0.02 10.0 700 |

0.1 5.0 200 |

0.005 0.5 3 |

0.02 0.1 |

5 50 5000 |

Korrosionsprüfungen an elektrischen Kontakten in natürlicher Umgebungsatmosphäre sind kritisch zu bewerten, da sie sehr zeitaufwendig sind. Zusätzlich können in den verschiedenen Jahreszeiten Temperaturschwankungen sowie Änderungen der Luftfeuchtigkeit und der Konzentration der Schadgase auftreten, die wesentlichen Einfluss auf die Korrosionsbildung haben.

Es war daher das Bestreben der Forschung und der Qualitätsprüfung, Testmethoden für Kontaktwerkstoffe zu entwickeln, die in einem zeitraffenden Verfahren Aussagen über die Beständigkeit der Prüflinge in unterschiedlich korrosiven Atmosphären erlauben.

Einkomponentenschadgastests und Tests mit zwei nacheinander eingesetzten Schadgasen sind nur begrenzt aussagefähig. Prüfklimate mit vier Komponenten bei strömender Atmosphäre stellen am ehesten ein realistisches Spiegelbild der natürlichen Schadgasatmosphäre dar (Table 2).

| Prüfmethode | Schadgas | Schärfegrad 1 [ppb] |

Schärfegrad 1 [ppb] |

Temperatur [°C] | rel. Feuchte [%] | Dauer [d] | Norm |

|---|---|---|---|---|---|---|---|

| 1-Komponentenschadgas | SO2 H2S |

500 100 |

10000 10000 |

25 ± 1 25 ± 1 |

75 ± 3 75 ± 3 |

1, 4, 10 oder 21 1, 4, 10 oder 21 |

DIN 40046 Part 36 DIN 40046 Part 37 |

| 2-Komponentenschadgas (nacheinander eingesetzt) |

SO2 + H2S |

500 100 |

25 ± 1 |

75 ± 3 |

1, 4, 10 oder 21 |

EC 68-2-60 TTD | |

| 4-Komponentenmischgas | H2S CI2 NO2 SO2 |

10 ± 5 10 ± 5 200 ± 20 200 ± 20 |

25 ± 1 | 70 ± 3 | 10 | IEC 68-2-60 Part 2, Method 4 | |

| 4-Komponentenmischgas | H2S CI2 NO2 SO2 |

10 ± 1,5 10 ± 1,5 200 ± 30 100 ± 15 |

30 ± 1 | 70 ± 2 | 10 | Telcordia GR-63-Core Section 5.5 Indoor | |

| 4-Komponentenmischgas | H2S CI2 NO2 SO2 |

100 ± 15 20 ± 3 200 ± 30 200 ± 30 |

30 ± 1 | 70 ± 2 | 4 | Telcordia GR-63-Core Section 5.5 Outdoor |

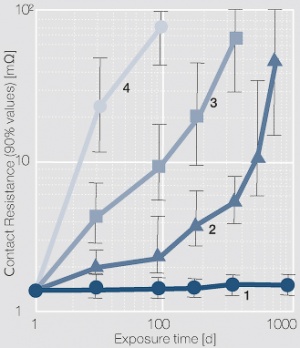

Die Unterschiede in den Schadgaskonzentrationen und den Prüfdauern ergeben sich aus dem praktischen Einsatz der jeweiligen Bauelemente und der Bewertung der Einflussgrößen. Battelle hat für die verschiedenen Einsatzgebiete vier Klimaklassen festgelegt, die das Korrosionsverhalten porenhaltiger Goldschichten widergeben. Derartige Goldschichten werden häufig in Steckverbindern der Telekommunikation eingesetzt (Table 4 und Figure 1).

| Klasse | Einsatzgebiet | Korrosionserscheinungen | H2S [ppb] | CI2 [ppb] | NO2 [ppb] | Temperatur [°C] | rel. Feuchte [%] |

|---|---|---|---|---|---|---|---|

| Ⅰ | überwachtes Büroklima | keine | |||||

| Ⅱ | Büroklima | Porenkorrosion | 10 + 0/-4 | 10 + 0/-2 | 200 ± 25 | 30 ± 2 | 70 ± 2 |

| Ⅲ | moderates Industrieklima | Porenkorrosion und Überwanderung | 100 ± 10 | 20 ± 5 | 200 ± 25 | 30 ± 2 | 75 ± 2 |

| Ⅳ | korrosives Industrieklima | Überwanderung | 200 ± 10 | 50 ± 5 | 200 ± 25 | 50 ± 2 | 75 ± 2 |

Die dominierenden Korrosionserscheinungen bei dünnen Goldschichten sind Porenkorrosion sowie bei höherer Schadgasbelastung die Überwanderung der Goldschicht durch Korrosionsprodukte des unedlen Trägermaterials, ausgehend von der Grenzfläche Trägerwerkstoff/Kontaktschicht.

Die Messung des Kontaktwiderstandes ermöglicht eine indirekte Klassifizierung der Korrosionsschichten. Während für die Analyse dickerer Korrosionsschichten im 0,1 - 1 μm Bereich die klassischen Methoden wie REM und Mikrosonde angewandt werden, kommen für dünne Schichten im Bereich 10 - 100 nm ionenoptische Verfahren zum Einsatz.

Referenzen

Vinaricky, E. (Hrsg.): Elektrische Kontakte, Werkstoffe und Anwendungen. Springer-Verlag, Berlin, Heidelberg, New York 2002

Nobel, F.J.; Ostrow, B.D.; Thomson, D.W.: Porosity Testing of Gold Deposits. Plating 52 (1965) 1001-1008

Bedetti, F.V.; Chiarenzelli, R.V.: Porosity Testing of Electroplated Gold. Plating 53 (1966) 305-308

Antler, M.: Gold-plated Contacts: Effect of Substrate Roughness on Reliability. Plating 56 (1969) 1139-1144

Huck, M.; Mayer, U.: Korrosionsbeständigkeit und Werkstoffeigenschaften galvanischer Legierungsniederschläge für die Elektroindustrie. Metalloberfläche 10, (1984) 427-434

Wund, K.; Schnabl, R.: Gold und seine Legierungen in der Galvanotechnik. Galvanotechnik 77(2) (1986) 312-324

DIN EN ISO 6507: Metallic materials - Vickers hardness test - Part 1: Test method

DIN ISO 4516: Metallic and other inorganic coating - Vickers and Knoop hardness test

Dengel, D.: Wichtige Gesichtspunkte für die Härtemessung nach Vickers und nach Knoop im Bereich der Kleinlast und Mikrolast.

Z. Werkstofftechnik 4 (1973) 292-298

Schnabl, R.: Herstellverfahren und Prüfungen für Kontaktschichten in der Nachrichtentechnik. Buchreihe „Kontakt & Studium“, Bd. 366: Werkstoffe für elektrische Kontakte und ihre Anwendungen, Expert-Verlag, Renningen,Bd

366, (1997) 279-310

Bogenschütz, A.F.; Jostan, J.L.; Mussinger, W.: Galvanische

Korrosionsschutzschichten für elektronische Anwendungen. Metalloberfläche 34 (1980) 45-53, 93-136, 163-168, 187-194 (mit J. Ruf), 229-235, 261-269

Huck, M.: Kontaktzuverlässigkeit von Steckverbindern. Metall 37 (1983) H.7,

685-690

Kaspar, F.: Drahtbonden zur Kontaktierung auf elektronischen Baugruppen, 13

Werkstoffen und Beschichtungen. VDE-Fachbericht 55, (1999) 97-103

Weiser,J.: Prüfverfahren in der Informationstechnik. In Vinaricky, E. (Hrsg.): Elektrische Kontakte, Werkstoffe und Anwendungen. Springer Verlag, Berlin, Heidelberg, New York (2002) 600 - 609

I Data Book I Testing Procedures I

Schäfer, E.: Zuverlässigkeit, Verfügbarkeit und Sicherheit in der Elektronik, Vogel-Verlag, (1979)

Siepmann, R.: Elektronische Lastnachbildung, Siemens Comp., (1990) 28

Johler, W.: Untere und obere Einsatzgrenzen von Signalrelais. VDE-Fachbericht 63 (2007) 31-40

IEC/EN 61810-2: Electromechanical elementary relays - Part 2: Reliability

IEC/EN 61810-7: Electromechanical elementary relays - Part 7: Test and measurement procedures

Braumann, P.; Koffler, A.: Einfluss von Herstellungsverfahren, Metalloxidgehalt und Wirkzusätzen auf das Schaltverhalten von AgSnO2 in Relais (1). VDE-Fachbericht 59 (2003) 133-142 Braumann, P.; Koffler, A.: Einfluss von Herstellungsverfahren, Metalloxidgehalt und Wirkzusätzen auf das Schaltverhalten von AgSnO2 in Relais (2). VDE-Fachbericht 61 (2005) 149-154

Schöpf, Th.: Silber/Zinnoxid und andere Silber/Metalloxidwerkstoffe in

Netzrelais. VDE-Fachbericht 51 (1997) 41-50

Behrens, V.; Honig, Th.; Kraus, A.; Michal, R.: Schalteigenschaften von verschiedenen Silber/Zinnoxid-Werkstoffen in Kfz-Relais.

VDE-Fachbericht 51 (1997) 51-57

Braumann, P.: Prüfung der elektrischen Lebensdauer von Kfz-Relais. VDE-Fachbericht 55 (1999) 49-59

Schröder, K.-H.: Prüfverfahren in der Energietechnik. In Vinaricky, E. (Hrsg.): Elektrische Kontakte, Werkstoffe und Anwendungen. Springer-Verlag, Berlin, Heidelberg, New York (2002) 609-633

IEC/EN 60947-4-1: Low-voltage switchgear and controlgear - Part 4-1: Contactors and motor-starters-Electromechanical contactors and motor starters

IEC/EN 60947-5-1: Low-voltage switchgear and controlgear - Part 5-1: Control circuit devices and switching elements- Electromechanical control circuit devices

IEC/EN 60947-2: Low-voltage switchgear and controlgear - Part 2: Circuitbreakers

UL 489: „Molded Case Circuit Breakers, Molded Case Switches and Circuit Breaker enclosures“

Braumann, P.; Koffler, A.; Schröder, K.-H.: Analysis of Interrelation Between Mechanical and Eletrical Phenomena During Making Operations of Contacts: Proc. 17th Int. Conf. on Electrical Contacts, Nagoya, Japan, 1994

Braumann, P.; Koffler, A.: The Importance of Characterizing the Make and Break Operations to Allow Effective Contact Material Development. 19. ITK Nürnberg, VDE-Verlag, Berlin, Offenbach, (1998) 325-333

EN ISO 8044: Corrosion of metals and alloys - Basic terms and definitions. Berlin, Beuth-Verlag 1999

Abbott, W.H.: Contact Corrosion. in Slade, P.: Electrical Contacts, Principles and Applications: Marcel Dekker, Inc., New York, Basel, (1999) 113 - 154

Slade, P.: Introduction to Contact Tarnishing and Corrosion. in Slade, P.: Electrical Contacts, Principles and Applications: Marcel Dekker, Inc., New York, Basel, (1999) 89 - 112

Cosack, U.: Survey of Corrosion Tests with Pollutant Gases and their Relevance for Contact Material. Proc. of the 13th Intern. Conf. on Electr. Contacts, Lausanne, Switzerland, (1986) 316-325

Schnabl, R.; Paulsen, R.: Korrosionserscheinungen an Edelmetallen und

Trägerwerkstoffen. Metall 7 (1987) 696-701

Abbott, W.H.: The Development and Performance Characteristics of Flowing Mixed Gas Test Environments. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, Vol. 2, No. 1, (1988) 22-35

Hienomen, R.; Rakkolainen, J.; Saarinen, T.; Aberg, M.: Nordic Project on Corrosion in Electronics. A Comparative Study on Field and Laboratory Test Results of Various Electronic Contacts. Proc. 14th Int. Conf. on Electric Contacts, Paris, (1988) 271-275

Leygraf, Ch.: Indoor Athmosperic Corrosion. VDE-Fachbericht 63 (2007) 39-52

ASTM Designation B 845-97: Standard Guide for Mixed Flowing Gas (MFG) Tests for Electrical Contacts, 1997

IEC Standard 68-2-60, Environmental Testing Part 2: Tests Flowing-Mixed Gas

Corrosion Test, 1995

Telcordia GR-63-CORE Issue 2, Section 5.5 : Airborne Contaminants Test

Methods, Nov. 2000