Difference between revisions of "Edelmetallpulver und -präparate"

Teitscheid (talk | contribs) (temp edit) |

Doduco Admin (talk | contribs) (→Leitlacke und -klebstoffe) |

||

| (39 intermediate revisions by 2 users not shown) | |||

| Line 17: | Line 17: | ||

Zwischenräume zwischen den Partikeln niedrig, verglichen mit der Dichte | Zwischenräume zwischen den Partikeln niedrig, verglichen mit der Dichte | ||

erschmolzener Edelmetalle. Sie variiert in einem weiten Bereich von ca. | erschmolzener Edelmetalle. Sie variiert in einem weiten Bereich von ca. | ||

| − | + | 0,5 - 6 g/cm<sup>3</sup>, abhängig von der Morphologie der Partikel und ihrer Neigung zur | |

Agglomeratbildung. Edelmetallpulver lassen sich pressen und sintern; ein | Agglomeratbildung. Edelmetallpulver lassen sich pressen und sintern; ein | ||

gewisser Porenanteil bleibt jedoch erhalten. | gewisser Porenanteil bleibt jedoch erhalten. | ||

<figure id="fig:Different shapes of silver powders"> | <figure id="fig:Different shapes of silver powders"> | ||

| − | [[File:Different shapes of silver powders.jpg|right|thumb|Verschiedene Formen von Silber-Pulvern a) kugelig; b) abgerundete Kristallagglomerate]] | + | [[File:Different shapes of silver powders.jpg|right|thumb|Figure 1: Verschiedene Formen von Silber-Pulvern a) kugelig; b) abgerundete Kristallagglomerate]] |

</figure> | </figure> | ||

| Line 44: | Line 44: | ||

<caption>'''<!--Table 8.1:-->verschiedene Typen von Silber-Pulvern'''</caption> | <caption>'''<!--Table 8.1:-->verschiedene Typen von Silber-Pulvern'''</caption> | ||

<table class="twocolortable"> | <table class="twocolortable"> | ||

| − | <tr><th><p class="s6"> | + | <tr><th><p class="s6">Pulvertyp</p></th><th><p class="s6">GE</p></th><th><p class="s6">GN1</p></th><th><p class="s7">ES</p></th><th><p class="s6">V</p></th></tr><tr><td><p class="s6">Herstellung Process</p></td><td><p class="s6">chem.</p></td><td><p class="s6">chem.</p></td><td><p class="s7">elektrolytisch</p></td><td><p class="s6">verdüst</p></td></tr><tr><td><p class="s6">Kornform</p></td><td><p class="s6">agglomeriert</p></td><td><p class="s6">agglomeriert</p></td><td><p class="s7">dendritisch</p></td><td><p class="s6">kugelig</p></td></tr><tr><td><p class="s6">Mittl. Korndurchmesser</p><p class="s6">(median) [µm]</p></td><td><p class="s6">10 - 15</p></td><td><p class="s6">20 - 40</p></td><td><p class="s7">-</p></td><td><p class="s6">32 - 60</p></td></tr><tr><td><p class="s6">Mittl. Korndurchmesser</p><p class="s6">(FSS - Fisher Sub Sieve Size) [µm]</p></td><td><p class="s6">-</p></td><td><p class="s6">-</p></td><td><p class="s7">4.0 - 6.0</p></td><td><p class="s6">-</p></td></tr><tr><td><p class="s6">Klopfdichte nach </p><p class="s6">(DIN/ISO 3953) [g/cm<sup>3</sup>]</p></td><td><p class="s6">0.7 - 1.1</p></td><td><p class="s6">2.0 - 2.5</p></td><td><p class="s7">2.0 - 3.0</p></td><td><p class="s6">4.0 - 6.7</p></td></tr><tr><td><p class="s6">Spez. Oberfläche </p><p class="s6">nach B.E.T. [m<sup>2</sup>/g]</p></td><td><p class="s6">0.5 - 0.9</p></td><td><p class="s6">-</p></td><td><p class="s7">-</p></td><td><p class="s6">-</p></td></tr></table> |

</figtable> | </figtable> | ||

==Edelmetallpräparate== | ==Edelmetallpräparate== | ||

| − | + | <figure id="fig:Solar cell with print pattern of ARGONOR N920"> | |

| + | [[File:Solar cell with print pattern of ARGONOR N920.jpg|right|thumb|Figure 2: Solarzelle bedruckt mit Argonor N920]] | ||

| + | </figure> | ||

Während früher Glas, Porzellan und Keramik vor allem für dekorative Zwecke mit Gold | Während früher Glas, Porzellan und Keramik vor allem für dekorative Zwecke mit Gold | ||

oder Platin überzogen wurden, dienen Edelmetalle bereits seit Jahren in weit größerem | oder Platin überzogen wurden, dienen Edelmetalle bereits seit Jahren in weit größerem | ||

| Line 62: | Line 64: | ||

Die in flüssiger oder pastenartiger Form vorliegenden Einbrennpräparate haben in der | Die in flüssiger oder pastenartiger Form vorliegenden Einbrennpräparate haben in der | ||

Elektrotechnik und Elektronik, insbesondere in der Dickschichttechnik ein breites | Elektrotechnik und Elektronik, insbesondere in der Dickschichttechnik ein breites | ||

| − | Anwendungsfeld gefunden <xr id="tab:Liquid Silver Preparations for Firing Application (ARGONOR)"/><!--(Table 8.2)-->. Als edelmetallhaltiger Füllstoff wird wegen seiner | + | Anwendungsfeld gefunden (<xr id="tab:Liquid Silver Preparations for Firing Application (ARGONOR)"/><!--(Table 8.2)-->). Als edelmetallhaltiger Füllstoff wird wegen seiner |

hohen elektrischen Leitfähigkeit meist Silber eingesetzt. Nach dem Einbrennen, das in | hohen elektrischen Leitfähigkeit meist Silber eingesetzt. Nach dem Einbrennen, das in | ||

oxidierender Atmosphäre bei Temperaturen zwischen 400°C bis 850°C erfolgt, entsteht | oxidierender Atmosphäre bei Temperaturen zwischen 400°C bis 850°C erfolgt, entsteht | ||

eine festhaftende, hochleitende Schicht. | eine festhaftende, hochleitende Schicht. | ||

Bei der Verarbeitung im Siebdruckverfahren können beliebige Leiterbahnen aufgebracht | Bei der Verarbeitung im Siebdruckverfahren können beliebige Leiterbahnen aufgebracht | ||

| − | werden <xr id="fig:Solar cell with print pattern of ARGONOR N920"/><!--(Fig. 8.2)-->. Auf diese Weise entstehen Strompfade mit guten elektrischen | + | werden (<xr id="fig:Solar cell with print pattern of ARGONOR N920"/><!--(Fig. 8.2)-->). Auf diese Weise entstehen Strompfade mit guten elektrischen |

Eigenschaften und hoher Temperaturbeständigkeit. | Eigenschaften und hoher Temperaturbeständigkeit. | ||

| − | |||

| − | |||

| − | |||

<figtable id="tab:Liquid Silver Preparations for Firing Application (ARGONOR)"> | <figtable id="tab:Liquid Silver Preparations for Firing Application (ARGONOR)"> | ||

| − | <caption>'''<!--Table 8.2:-->Flüssige Silber-Präparate zum Einbrennen | + | <caption>'''<!--Table 8.2:-->Flüssige Silber-Präparate zum Einbrennen'''</caption> |

<table class="twocolortable" style="width:80%"> | <table class="twocolortable" style="width:80%"> | ||

| − | <tr><th><p class="s6"> | + | <tr><th><p class="s6">Präparat</p></th><th><p class="s6">Material</p></th><th><p class="s6">Verarbeitung</p></th><th><p class="s6">Einbrenntemperatur [°C]</p></th><th><p class="s6">Eigenschaften</p></th><th><p class="s6">Silbergehalt<br />[Massen-%]</p></th></tr><tr><td><p class="s6">Argonor N92</p></td><td><p class="s6">Glas, Keramik</p></td><td><p class="s6">Pinsel Spritzpistole</p></td><td><p class="s6">530 - 650</p></td><td><p class="s6">Viskosität</p><p class="s6">500 – 1.000 mPa·s, gute Lötbarkeit</p></td><td><p class="s6">65</p></td></tr><tr><td><p class="s6">Argonor</p></td><td><p class="s6">Glas, Keramik</p></td><td><p class="s6">Siebdruck</p></td><td><p class="s6">530 - 650</p></td><td><p class="s6">Viskosität</p><p class="s6">10 – 15.000 mPa·s, gute Lötbarkeit</p></td><td><p class="s6">65</p></td></tr></table> |

</figtable> | </figtable> | ||

| + | |||

| + | <figure id="fig:Flexible keyboard contact pattern printed with AUROMAL 170"> | ||

| + | [[File:Flexible keyboard contact pattern printed with AUROMAL 170.jpg|right|thumb|Figure 3: Folientastatur mit AUROMAL170 bedruckt]] | ||

| + | </figure> | ||

===Leitlacke und -klebstoffe=== | ===Leitlacke und -klebstoffe=== | ||

| Line 85: | Line 88: | ||

Sie enthalten den metallischen Füllstoff, feinkörniges Silberpulver als leitfähige | Sie enthalten den metallischen Füllstoff, feinkörniges Silberpulver als leitfähige | ||

Pigmente mit teilweise plättchenförmiger Struktur, eine Lackkomponente auf | Pigmente mit teilweise plättchenförmiger Struktur, eine Lackkomponente auf | ||

| − | Kunstharzbasis und ein organisches Lösungsmittel <xr id="tab:Silver Paints, Conductive Pastes, and Conductive Adhesives"/><!--(Table 8.3)-->. Beim Trocknen | + | Kunstharzbasis und ein organisches Lösungsmittel (<xr id="tab:Silver Paints, Conductive Pastes, and Conductive Adhesives"/><!--(Table 8.3)-->). Beim Trocknen |

an Luft oder Altern bei leicht erhöhten Temperaturen verdunstet das Lösungsmittel. | an Luft oder Altern bei leicht erhöhten Temperaturen verdunstet das Lösungsmittel. | ||

Dadurch kommt es zur metallischen Berührung der Pulverteilchen, | Dadurch kommt es zur metallischen Berührung der Pulverteilchen, | ||

| − | welche so die Stromleitung ermöglichen <xr id="fig:Flexible keyboard contact pattern printed with AUROMAL 170"/><!--(Fig. 8.3)-->. | + | welche so die Stromleitung ermöglichen (<xr id="fig:Flexible keyboard contact pattern printed with AUROMAL 170"/><!--(Fig. 8.3)-->). |

Leitklebstoffe werden vor allem zum wärmearmen Fügen metallischer Teile | Leitklebstoffe werden vor allem zum wärmearmen Fügen metallischer Teile | ||

| Line 97: | Line 100: | ||

als auch als Zweikomponentenkleber zum Einsatz. Beide Klebstofftypen | als auch als Zweikomponentenkleber zum Einsatz. Beide Klebstofftypen | ||

härten ohne Einwirkung von Druck aus. | härten ohne Einwirkung von Druck aus. | ||

| + | <br style="clear:both;"/> | ||

| + | |||

| Line 103: | Line 108: | ||

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

|- | |- | ||

| − | ! | + | !Präparat |

| − | ! | + | !Trägermaterial |

| − | ! | + | !Verarbeitung |

| − | ! | + | !Trocknung<br />[°C] |

| − | ! | + | !Eigenschaften |

| − | ! | + | !Verbrauch<br />[g/100 cm<sup>2</sup>] |

| − | ! | + | !Flächenwiderstand<br />[Ω/m<sup>2</sup>] |

|- | |- | ||

|AROMAL 38 | |AROMAL 38 | ||

| − | | | + | |Glas, Kunststoff |

| − | | | + | |Spritzen, Tauchen,<br />Pinsel |

|RT,<br />30 min<br />100°C | |RT,<br />30 min<br />100°C | ||

| − | | | + | |Harte, gut leitende Silberschicht<br />mit breitem Einsatzgebiet |

|0.5 - 2 | |0.5 - 2 | ||

|< 0.1 | |< 0.1 | ||

|- | |- | ||

|AROMAL 50 | |AROMAL 50 | ||

| − | | | + | |Glas, Wachs, Kunststoff |

| − | | | + | |Spritzen, Tauchen,<br />Pinsel |

|10 min<br />RT | |10 min<br />RT | ||

| − | | | + | |Sehr ebene Oberfläche, besonders<br />zum galvanischen Verstärken |

|0.5 - 2 | |0.5 - 2 | ||

|< 0.2 | |< 0.2 | ||

|- | |- | ||

|AROMAL 70T | |AROMAL 70T | ||

| − | | | + | |Kunststoff |

| − | | | + | |Tampondruck |

|60 min<br />RT | |60 min<br />RT | ||

| − | | | + | |Harte, gut leitende Beschichtung |

| | | | ||

|< 0.1 | |< 0.1 | ||

|- | |- | ||

|AROMAL 141 | |AROMAL 141 | ||

| − | | | + | |Kunststoff,<br />Hartpapier |

| − | | | + | |Siebdruck |

|45 min<br />120°C | |45 min<br />120°C | ||

| − | | | + | |Mechanisch<br />sehr feste Überzüge |

| | | | ||

|< 0.05 | |< 0.05 | ||

|- | |- | ||

|AROMAL 170 | |AROMAL 170 | ||

| − | | | + | |Kunststoff |

| − | | | + | |Siebdruck |

|30 min<br />100°C | |30 min<br />100°C | ||

| − | | | + | |Flexible Schichten, besonders<br />für Folien geeignet |

| | | | ||

|< 0.05 | |< 0.05 | ||

| Line 153: | Line 158: | ||

|AROMAL K 5 A+B | |AROMAL K 5 A+B | ||

|metal, glass | |metal, glass | ||

| − | | | + | |Dispenser,<br />Siebdruck |

|24h RT,<br />3h<br />80°C | |24h RT,<br />3h<br />80°C | ||

| − | | | + | |Mechanisch sehr feste Verbindungen<br />als Alternative zum Weichlöten |

| | | | ||

|< 0.1 | |< 0.1 | ||

|- | |- | ||

|AROMAL K 20 | |AROMAL K 20 | ||

| − | | | + | |Metall, Kunststoff,<br />Keramik |

| − | | | + | |Dispenser,<br />Siebdruck |

|15 min<br />150°C | |15 min<br />150°C | ||

| − | | | + | |Flexible Verbindungen, die<br />thermische Spannungen abbauen helfen |

| | | | ||

|< 0.1 | |< 0.1 | ||

|- | |- | ||

|DOSILAC | |DOSILAC | ||

| − | |colspan="6" | | + | |colspan="6" |Silber-Leitlack in Spraydose abgefüllt; als Spühlack verwendbar, mit ähnlichen Eigenschaften wie AUROMAL 50 |

|} | |} | ||

</figtable> | </figtable> | ||

| + | |||

| + | <figure id="fig:Shear force of an adhesive joint"> | ||

| + | [[File:Shear force of an adhesive joint.jpg|right|thumb|Figure 4: Abscherkraft einer Klebverbindung (Silber-Leitkleber: AUROMAL K 20) in Abhängigkeit von der Aushärtetemperatur]] | ||

| + | </figure> | ||

| + | |||

| + | |||

Leitlacke und -klebstoffe finden in der Elektrotechnik und Elektronik ein breites | Leitlacke und -klebstoffe finden in der Elektrotechnik und Elektronik ein breites | ||

| Line 178: | Line 189: | ||

Die Festigkeit der Klebverbindung hängt dabei von der gewählten Aushärtetemperatur | Die Festigkeit der Klebverbindung hängt dabei von der gewählten Aushärtetemperatur | ||

| − | ab <xr id="fig:Shear force of an adhesive joint"/> <!--(Fig. 8.4)-->. | + | ab (<xr id="fig:Shear force of an adhesive joint"/><!--(Fig. 8.4)-->). |

| + | |||

| + | ===Edelmetall-Flakes=== | ||

| − | <figure id="fig: | + | Zur Erzielung spezieller physikalischer Eigenschaften in Präparaten werden disperse |

| − | [[File: | + | Edelmetalle in Form flacher, flockenartiger Partikel (Flakes) benötigt. Diese |

| + | werden durch Vermahlen feiner Pulver unter Zusatz von Mahlhilfsmitteln hergestellt. | ||

| + | Die Eigenschaften dieser Silber-Flakes (Dispergierbarkeit, Fließverhalten, | ||

| + | elektrische Leitfähigkeit) hängen stark von Kornform, -größe und vom Mahlhilfsmittel | ||

| + | ab. <xr id="fig:SEM photos of silver flakes a fine grain b large flat"/><!--Fig. 8.5--> zeigt REM-Aufnahmen eines feinen Silber-Flake-Typs | ||

| + | (mittlerer Partikeldurchmesser: 4 - 6 μm) (a) und eines Typs mit relativ großflächigen, | ||

| + | dünnen Flakes ( Partikeldurchmesser 8 - 11 μm) (b). Typische Handelsformen | ||

| + | von Silber-Flakes und ihre wesentlichen Eigenschaften sind in | ||

| + | <xr id="tab:Typical Commercial Silver Flake Types"/><!--(Tab. 8.4)--> zusammengefasst. Gold und Platinmetalle können ebenfalls zu Flakes | ||

| + | verarbeitet werden. Sie haben aber im Vergleich zu Silber-Flakes nur eine | ||

| + | geringe Bedeutung. | ||

| + | <figure id="fig:SEM photos of silver flakes a fine grain b large flat"> | ||

| + | [[File:SEM photos of silver flakes a fine grain b large flat.jpg|left|thumb|Figure 5: REM Aufnahmen von Silber-Flakes (a) feinkörnig (b) großflächig]] | ||

</figure> | </figure> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| + | |||

| Line 201: | Line 229: | ||

{| class="twocolortable" style="text-align: left; font-size: 12px;width:80%" | {| class="twocolortable" style="text-align: left; font-size: 12px;width:80%" | ||

|- | |- | ||

| − | ! | + | !Flake-Typ |

!F56 | !F56 | ||

!B190 | !B190 | ||

!ES4 | !ES4 | ||

|- | |- | ||

| − | | | + | |Charakteristische Merkmale |

| − | | | + | |geringe Klopfdichte |

| − | | | + | |sehr fein |

| − | | | + | |rein, breite Kornverteilung |

|- | |- | ||

| − | | | + | |Silbergehalt [Massen-%] |

|> 99.0 | |> 99.0 | ||

|> 99.0 | |> 99.0 | ||

|> 99.7 | |> 99.7 | ||

|- | |- | ||

| − | | | + | |Mittl. Korndurchmesser (50%-Median) [μm] |

|3 - 8 | |3 - 8 | ||

|4 - 6 | |4 - 6 | ||

|9 - 13 | |9 - 13 | ||

|- | |- | ||

| − | |DIN/ISO 3953 [g/ | + | |Klopfdichte nach DIN/ISO 3953 [g/cm³] |

|0.7 - 1.1 | |0.7 - 1.1 | ||

|2.1 - 2.7 | |2.1 - 2.7 | ||

|2.7 - 3.6 | |2.7 - 3.6 | ||

|- | |- | ||

| − | | | + | |Spez. Oberfläche nach B.E.T. [m²/g] |

|0.7 - 1.1 | |0.7 - 1.1 | ||

|0.3 - 0.7 | |0.3 - 0.7 | ||

Latest revision as of 08:01, 11 January 2023

Contents

Edelmetallpulver

Edelmetallpulver kommen als Ausgangsprodukte für zahlreiche technische Anwendungen oder auch für medizinische und dekorative Zwecke zum Einsatz. Dazu zählen z.B. die Herstellung von Silber-Verbundwerkstoffen für elektrische Kontakte (Ag/Ni, Ag/Metalloxid, Ag/C, Ag/W u. a.), Katalysatoren, Elektroden oder Dentalprodukte. Darüber hinaus sind Edelmetalle in Pulverform Grundbestandteile für Präparate, Leitlacke und -klebstoffe.

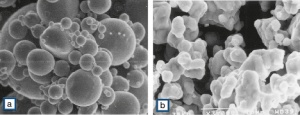

Edelmetallpulver bestehen aus kleinen Partikeln von ca. 1 - 100 μm Durchmesser, die durch Kornform, -größe und -größenverteilung charakterisiert sind. Entsprechend dem gewählten Herstellungsverfahren weisen die Silber-Partikel eine unterschiedliche Morphologie auf, z.B. kugelig, kristallin oder dentritisch. Je kleiner der Partikeldurchmesser ist, um so größer ist die spezifische Oberfläche der Pulver.

Die scheinbare Dichte (Schütt- und Klopfdichte) der Pulver ist aufgrund der Zwischenräume zwischen den Partikeln niedrig, verglichen mit der Dichte erschmolzener Edelmetalle. Sie variiert in einem weiten Bereich von ca. 0,5 - 6 g/cm3, abhängig von der Morphologie der Partikel und ihrer Neigung zur Agglomeratbildung. Edelmetallpulver lassen sich pressen und sintern; ein gewisser Porenanteil bleibt jedoch erhalten.

Edelmetallpulver werden nach verschiedenen Verfahren, z.B. durch Elektrolyse,

Verdüsen aus der Schmelze, chemische Fällung oder durch Zementation mit

unedleren Metallen, hergestellt. Je nach Herstellungsverfahren weisen Silber-

Pulver unterschiedliche Eigenschaften auf (Table 1 und

Qualitätsmerkmale verschieden hergestellter Silber-Pulver). So erhält

man beim Verdüsen aus der Schmelze ein Pulver mit hoher Klopfdichte, das

sich aus kugeligen Partikeln zusammensetzt. Durch Elektrolyse von Silbersalzlösungen

entstehen im allgemeinen unregelmäßige, dentritische bis kristalline

Formen.

Bei chemischen Prozessen können sehr feine Pulver mit großen spezifischen

Oberflächen erzeugt werden. Figure 1 zeigt exemplarisch REM-Aufnahmen von

verdüstem Silber-Pulver mit kugeliger Kornform (a) und zementiertem Pulver aus

abgerundeten Kristallagglomeraten (b).

Pulvertyp | GE | GN1 | ES | V |

|---|---|---|---|---|

Herstellung Process | chem. | chem. | elektrolytisch | verdüst |

Kornform | agglomeriert | agglomeriert | dendritisch | kugelig |

Mittl. Korndurchmesser (median) [µm] | 10 - 15 | 20 - 40 | - | 32 - 60 |

Mittl. Korndurchmesser (FSS - Fisher Sub Sieve Size) [µm] | - | - | 4.0 - 6.0 | - |

Klopfdichte nach (DIN/ISO 3953) [g/cm3] | 0.7 - 1.1 | 2.0 - 2.5 | 2.0 - 3.0 | 4.0 - 6.7 |

Spez. Oberfläche nach B.E.T. [m2/g] | 0.5 - 0.9 | - | - | - |

Edelmetallpräparate

Während früher Glas, Porzellan und Keramik vor allem für dekorative Zwecke mit Gold oder Platin überzogen wurden, dienen Edelmetalle bereits seit Jahren in weit größerem Masse dazu, verschiedene nichtmetallische Werkstoffe, wie Keramik, Glas oder Kunststoff elektrisch leitend zu machen. Zur Aufbringung auf das Grundmaterial wird das Edelmetall in feinpulveriger Form in einem organischen Träger dispergiert, der Lackbindemittel und spezielle Lösungsmittel enthält. Solche Präparate können über Siebdruck, Tampondruck, Spritztechnik, Tauchen oder mit einem Pinsel aufgetragen werden.

Edelmetall-Einbrennpräparate

Die in flüssiger oder pastenartiger Form vorliegenden Einbrennpräparate haben in der Elektrotechnik und Elektronik, insbesondere in der Dickschichttechnik ein breites Anwendungsfeld gefunden (Table 2). Als edelmetallhaltiger Füllstoff wird wegen seiner hohen elektrischen Leitfähigkeit meist Silber eingesetzt. Nach dem Einbrennen, das in oxidierender Atmosphäre bei Temperaturen zwischen 400°C bis 850°C erfolgt, entsteht eine festhaftende, hochleitende Schicht. Bei der Verarbeitung im Siebdruckverfahren können beliebige Leiterbahnen aufgebracht werden (Figure 2). Auf diese Weise entstehen Strompfade mit guten elektrischen Eigenschaften und hoher Temperaturbeständigkeit.

Präparat | Material | Verarbeitung | Einbrenntemperatur [°C] | Eigenschaften | Silbergehalt |

|---|---|---|---|---|---|

Argonor N92 | Glas, Keramik | Pinsel Spritzpistole | 530 - 650 | Viskosität 500 – 1.000 mPa·s, gute Lötbarkeit | 65 |

Argonor | Glas, Keramik | Siebdruck | 530 - 650 | Viskosität 10 – 15.000 mPa·s, gute Lötbarkeit | 65 |

Leitlacke und -klebstoffe

Leitlacke sind i. allg. Edelmetallpräparate in flüssiger oder pastenartiger Form. Sie enthalten den metallischen Füllstoff, feinkörniges Silberpulver als leitfähige Pigmente mit teilweise plättchenförmiger Struktur, eine Lackkomponente auf Kunstharzbasis und ein organisches Lösungsmittel (Table 3). Beim Trocknen an Luft oder Altern bei leicht erhöhten Temperaturen verdunstet das Lösungsmittel. Dadurch kommt es zur metallischen Berührung der Pulverteilchen, welche so die Stromleitung ermöglichen (Figure 3).

Leitklebstoffe werden vor allem zum wärmearmen Fügen metallischer Teile

eingesetzt. Als Klebstoffe eignen sich hochpolymere, organische Substanzen

wie Epoxidharze oder Mischpolymerisate. Durch Beimengung von Füllstoffen,

z.B. in Form von plättchenförmigem Silberpulver (70 - 80 Massen-% Ag),

werden sie elektrisch leitend. Silber-Leitklebstoffe kommen sowohl als Einkomponenten-

als auch als Zweikomponentenkleber zum Einsatz. Beide Klebstofftypen

härten ohne Einwirkung von Druck aus.

| Präparat | Trägermaterial | Verarbeitung | Trocknung [°C] |

Eigenschaften | Verbrauch [g/100 cm2] |

Flächenwiderstand [Ω/m2] |

|---|---|---|---|---|---|---|

| AROMAL 38 | Glas, Kunststoff | Spritzen, Tauchen, Pinsel |

RT, 30 min 100°C |

Harte, gut leitende Silberschicht mit breitem Einsatzgebiet |

0.5 - 2 | < 0.1 |

| AROMAL 50 | Glas, Wachs, Kunststoff | Spritzen, Tauchen, Pinsel |

10 min RT |

Sehr ebene Oberfläche, besonders zum galvanischen Verstärken |

0.5 - 2 | < 0.2 |

| AROMAL 70T | Kunststoff | Tampondruck | 60 min RT |

Harte, gut leitende Beschichtung | < 0.1 | |

| AROMAL 141 | Kunststoff, Hartpapier |

Siebdruck | 45 min 120°C |

Mechanisch sehr feste Überzüge |

< 0.05 | |

| AROMAL 170 | Kunststoff | Siebdruck | 30 min 100°C |

Flexible Schichten, besonders für Folien geeignet |

< 0.05 | |

| AROMAL K 5 A+B | metal, glass | Dispenser, Siebdruck |

24h RT, 3h 80°C |

Mechanisch sehr feste Verbindungen als Alternative zum Weichlöten |

< 0.1 | |

| AROMAL K 20 | Metall, Kunststoff, Keramik |

Dispenser, Siebdruck |

15 min 150°C |

Flexible Verbindungen, die thermische Spannungen abbauen helfen |

< 0.1 | |

| DOSILAC | Silber-Leitlack in Spraydose abgefüllt; als Spühlack verwendbar, mit ähnlichen Eigenschaften wie AUROMAL 50 | |||||

Leitlacke und -klebstoffe finden in der Elektrotechnik und Elektronik ein breites Anwendungsfeld. Sie werden z.B. zur Kontaktierung von Schichtwiderständen, Befestigung von Anschlussdrähten, Ableitung elektrostatischer Elektrizität oder zur Kontaktierung von Bauelementen bei niedrigen Temperaturen eingesetzt.

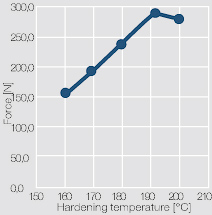

Die Festigkeit der Klebverbindung hängt dabei von der gewählten Aushärtetemperatur ab (Figure 4).

Edelmetall-Flakes

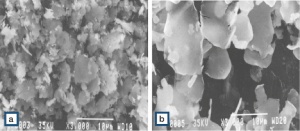

Zur Erzielung spezieller physikalischer Eigenschaften in Präparaten werden disperse Edelmetalle in Form flacher, flockenartiger Partikel (Flakes) benötigt. Diese werden durch Vermahlen feiner Pulver unter Zusatz von Mahlhilfsmitteln hergestellt. Die Eigenschaften dieser Silber-Flakes (Dispergierbarkeit, Fließverhalten, elektrische Leitfähigkeit) hängen stark von Kornform, -größe und vom Mahlhilfsmittel ab. Figure 5 zeigt REM-Aufnahmen eines feinen Silber-Flake-Typs (mittlerer Partikeldurchmesser: 4 - 6 μm) (a) und eines Typs mit relativ großflächigen, dünnen Flakes ( Partikeldurchmesser 8 - 11 μm) (b). Typische Handelsformen von Silber-Flakes und ihre wesentlichen Eigenschaften sind in Table 4 zusammengefasst. Gold und Platinmetalle können ebenfalls zu Flakes verarbeitet werden. Sie haben aber im Vergleich zu Silber-Flakes nur eine geringe Bedeutung.

| Flake-Typ | F56 | B190 | ES4 |

|---|---|---|---|

| Charakteristische Merkmale | geringe Klopfdichte | sehr fein | rein, breite Kornverteilung |

| Silbergehalt [Massen-%] | > 99.0 | > 99.0 | > 99.7 |

| Mittl. Korndurchmesser (50%-Median) [μm] | 3 - 8 | 4 - 6 | 9 - 13 |

| Klopfdichte nach DIN/ISO 3953 [g/cm³] | 0.7 - 1.1 | 2.1 - 2.7 | 2.7 - 3.6 |

| Spez. Oberfläche nach B.E.T. [m²/g] | 0.7 - 1.1 | 0.3 - 0.7 |