Difference between revisions of "Galvanische Beschichtung"

Doduco Admin (talk | contribs) (→Selektive galvanische Beschichtung) |

Doduco Admin (talk | contribs) (→Selektive galvanische Beschichtung) |

||

| Line 471: | Line 471: | ||

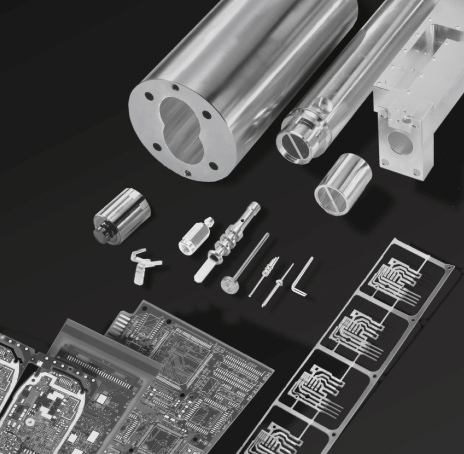

'''Typische Beispiele für galvanisch beschichtete Halbzeuge''' | '''Typische Beispiele für galvanisch beschichtete Halbzeuge''' | ||

(allseitig und selektiv) | (allseitig und selektiv) | ||

| − | [[File:Typical examples of electroplated semi finished materials.jpg|left|Figure | + | [[File:Typical examples of electroplated semi finished materials.jpg|left|Figure 3: Typische Beispiele für galvanisch beschichtete Halbzeuge (allseitig und selektiv)]] |

<div class="clear"></div> | <div class="clear"></div> | ||

Revision as of 09:42, 11 January 2023

Zur galvanischen Abscheidung von Metallen, insbesondere Edelmetallen, werden wässrige Lösungen (Elektrolyte) verwendet, die die abzuscheidenden Metalle in Form von Ionen (z.B. gelöste Metallsalze) enthalten. Unter dem Einfluss eines elektrischen Feldes zwischen der Anode und dem kathodisch geschalteten Beschichtungsgut gelangen positiv geladene Metallionen zur Kathode, wo sie ihre Ladung abgeben und sich als Metall auf der Oberfläche abscheiden. Je nach Einsatz, in der Elektrotechnik und Elektronik oder für dekorative Zwecke, kommen unterschiedliche galvanische Bäder (Elektrolyte) zur Anwendung. Die für die Edelmetallbeschichtung eingesetzten Galvanisieranlagen und der Umfang ihrer Ausrüstung werden durch den vorgesehenen technologischen Prozess bestimmt. Die galvanischen Arbeitsverfahren erstrecken sich nicht nur auf den Vorgang der reinen elektrochemischen Metallabscheidung, sondern umfassen auch die Vor- und Nachbehandlung der zu beschichtenden Ware. Wichtigste Voraussetzung für die Herstellung eines festhaftenden Überzuges ist eine metallisch blanke, d.h. fett- und oxidfreie Oberfläche des zu veredelnden Werkstückes. Hierfür gibt es verschiedene Vorbehandlungsverfahren, die auf den Oberflächenzustand und die Eigenschaften des Werkstoffes abgestimmt sind. In den folgenden Abschnitten werden galvanische Bäder - Edelmetall- und Unedelmetallbäder - sowie die wichtigsten Galvanisierverfahren beschrieben.

Contents

Galvanische Bäder

Die eigentliche Metallabscheidung erfolgt in der Elektrolytlösung, die das abzuscheidende Metall in Form von Ionen enthält. Daneben sind im Bad verfahrensbedingt noch andere Hilfsstoffe, z.B. Leitsalze und je nach Einsatz, Glanzzusätze sowie organische Badzusätze vorhanden, die beim Galvanisierungsvorgang in die abgeschiedene Schicht inkorporiert werden und deren Eigenschaften maßgeblich beeinflussen.

Edelmetallbäder

Alle Edelmetalle können galvanisch abgeschieden werden, wobei die Silber- und Goldbäder anteilmäßig deutlich im Vordergrund stehen (Table 1 und Table 2). Folgende Edelmetallbäder kommen zum Einsatz:

- Goldbäder

Für funktionelle und dekorative Zwecke werden Feingold -, Hartgold -, niederkarätige Gold- oder Farbgoldschichten abgeschieden. Entsprechend den jeweiligen Anforderungen können dazu entweder saure, neutrale und cyanidische Bäder auf Kaliumgoldcyanid-Basis oder cyanidfreie und neutrale Bäder auf Goldsulfitkomplex-Basis eingesetzt werden.

- Palladium- und Platinbäder

Palladium wird als reines Metall, für Anwendungen im Bereich elektrischer Kontakte jedoch meist als Legierungsschicht mit Nickel als Legierungspartner, abgeschieden. Bei hochwertigem Schmuck kommen Palladiumschichten auch als allergiefreie Zwischenschichten zum Einsatz, die als Diffusionsbarriere für kupferhaltige Basiswerkstoffe dienen. Platin wird überwiegend zur Oberflächenveredelung von Schmuckerzeugnissen verwendet.

- Rutheniumbäder

Rutheniumschichten werden als Kontaktschichten für Reed-Kontakte vor allem aber für dekorative Zwecke eingesetzt. So erzielt man einen modischen Farbton mit der „grauen“ Rutheniumfarbe als Oberflächenschicht. Eine weitere Farbnuance erhält man mit Schwarzrutheniumniederschlägen, die sich speziell für Bi-Color Artikel eignen.

- Rhodiumbäder

Rhodiumschichten sind außerordentlich hart (HV 700 - 1000) und verschleißfest. Daneben zeichnen sie sich durch eine hohe Lichtreflexion aus. Diese Eigenschaften werden gleichermaßen für technische und dekorative Anwendungen genutzt. Während für den Gebrauch im technischen Bereich vor allem harte, spannungsarme und rissfreie Schichten benötigt werden, stehen für den Einsatz in der Schmuckindustrie hellweiße Niederschläge mit hoher Korrosionsbeständigkeit im Vordergrund.

- Silberbäder

Silberbäder, die keine weiteren Zusätze enthalten, ergeben matte, weiche Niederschläge (HV~80). Sie werden vor allem als Kontaktschichten z.B. in Steckverbindern eingesetzt. Die für dekorative Zwecke benötigten Eigenschaften, wie Glanz und Verschleißfestigkeit, werden durch spezielle Badzusätze erreicht.

| Badtypen | pH-Bereich | Schichteigenschaften | Anwendungsgebiete | |

|---|---|---|---|---|

| Härte HV | Feingehalt [kt] | |||

| Goldbäder | ||||

| AUROMET TN | 3.2 - 4.2 | ca. 70 | 99.99% Au | Vorvergoldung |

| AUROMET XPH | 0.3 - 0.6 | 160 - 180 | 99.8% Au | Vorvergoldung für Edelstahl u.ä. |

| DODUREX COC | 4.6 - 4.9 | 160 - 180 | 99.6% Au | Leiterplatten, Steckverbinder, Kontaktteile usw., techn. Hartvergoldung für Gestellund Trommelware |

| DODUREX HS 100 | 4.3 - 4.6 | 160 - 180 | 99.6% Au | High-Speed-Prozess für Steckverbinder und LP-Technik |

| PURAMET 202 PURAMET 402 |

5.5 - 6.5 7.0 - 7.5 |

60 - 80 60 - 80 |

99.99% Au 99.99% Au |

Hochreine Goldüberzüge für die Elektrotechnik u. Elektronik incl. Halbleiteru. LP-Technik bei hohen Anforderungen an Bondeigenschaften |

| Platinbäder | ||||

| RHODOPLAT T | stark sauer | 900 | 99.0% Rh | Duktile Rhodiumabscheidungen für dicke Schichten, Reed-Kontakte, Gleitkontakte |

| RUTHENIUMBAD | stark sauer | 900 | 99.0% Ru | Rissfreie, dicke Rutheniumschichten |

| PLATINBAD 5 | stark sauer | 240 - 260 | 99.9% Pt | Hochtemperaturschalter usw. |

| DODUPAL 3 | 7.0 - 8.0 | 220 - 250 | 99.9% Pd | Dünne Palladiumschicht als Diffusionsbarriere |

| DODUPAL 5 | 7.0 - 8.0 | 220 - 250 | 99.9% Pd | Steckverbinder u. Kontaktteile |

| DODUPAL 10 | 8.0 - 8.5 | 350 - 400 | 80.0% Pd | Pd/Ni für Steckverbinder u. Kontaktteile |

| Silberbäder | ||||

| ARGOL 30 | cyanidisch | ca. 90 | 99.9% Ag | Kontaktteile, Steckverbinder |

| ARGOL HS 100 | ca.. 9.0 | 90 - 120 | 99.9% Ag | |

| ARGOL 2000 | approx. 12.0 | |||

| ARGOL 400 | 160 - 180 | |||

Unedelmetallbäder

Die wichtigsten Metalle dieser Gruppe, die auf galvanischem Wege abgeschieden werden, sind: Kupfer, Nickel, Zinn und Zink und deren Legierungen. Die Abscheidung erfolgt in Form reiner Metalle, wobei verschiedenartige Badtypen zum Einsatz kommen (Table 3).

- Kupferbäder

Kupferbäder werden entweder zur Aufbringung einer Zwischenschicht beim Galvanisieren von Teilen und Bändern, zum Leiterbildaufbau oder zur Endverstärkung bei der Herstellung von Leiterplatten eingesetzt.

- Zinnbäder

Reinzinn- und Zinn-Legierungsschichten werden sowohl als matte wie auch glänzende Endschichten für die Herstellung lötbarer Oberflächen verwendet. Bei der Leiterplattenherstellung dienen sie auch als Ätzresist zur Leiterbildstrukturierung nach der galvanischen Kupferabscheidung.

| Badtypen | pH-Bereich | Schichteigenschaften | Anwendungsgebiete | |

|---|---|---|---|---|

| Härte HV | Feingehalt [kt] | |||

| Goldbäder | ||||

| DURAMET 1N14 DURAMET 2N18 DURAMET 3N DURAMET 265S DURAMET 333S DURAMET 386S |

3.4 - 3.8 3.4 - 3.8 3.4 - 3.8 3.4 - 3.8 3.2 - 3.6 3.4 - 3.8 |

1N 2N 3N Hamilton 1N Hamilton |

23 23 23 23 23 23 |

Schmuck, Uhren, Schreibgeräte, Brillen, Armaturen usw. |

| HELODOR 630 | 8.5 - 9.5 | rose´ | 22 | Brillen, Schmuck, Uhren, Schreibgeräte |

| DODUPLAT Y18 DODUPLAT Y18HS |

9.5 - 10.5 9.5 - 11 |

2N 2N |

18 16 |

Schmuck, Uhren, Schreibgeräte |

| AUROMET TN AUROMET 2 AUROMET 4 |

3.2 - 4.2 3.2 - 4.0 3.2 - 4.2 |

Feinold 2 - 3N 2 - 3N |

23 23 23 |

Farbvergoldung für Schmuck, Uhren, Schreibgeräte, Armaturen, Brillen usw. |

| Platinmetallbäder | ||||

| RHODIOR 2 RHODIOR 20 RHODIOR 25 RHODIOR 40 |

< 1 < 1 < 1 < 1 |

weiß weiß weiß weiß |

99.99%Rh 99.99%Rh 99.99%Rh 99.99%Rh |

Hellweiße Rhodiumschichten hoher Härte für Schmuck, Uhren, Schreibgeräte usw. |

| RUTHENIUMBAD | stark sauer | grau/schwarz | 99.0%Ru | Sehr harte, glanzerhaltende Rutheniumschicht |

| PLATINBAD | stark sauer | weiß | 99.9%Pt | Schmuck, Uhren usw. |

| DODUPAL 3 | 7.0 - 7.6 | Pd-Farbe | 95%Pd | Dünne Pd/Zn Schicht als Diffusionsbarriere (Ni-frei) |

| DODUPAL 10 | 8.0 - 8.5 | weiß | 80%Pd | Pd/Zn-Legierung für Dekoration |

| DODUPAL 12 | 7.0 - 8.0 | weiß | 95%Pd | Pd/Zn-Legierung für Dekoration |

| Silberbad | ||||

| ARGOL 2000 | 11.5 - 12.5 | hellweiß | 99.9%Ag | Schmuck, Uhren, Dekoration |

- Nickelbäder

Nickelschichten werden überwiegend als Diffusionsbarriere beim Vergolden von Kupfer oder als Zwischenschicht beim Verzinnen eingesetzt.

- Bronzebäder

Bronzeschichten - in weißem oder gelbem Farbton - werden entweder als Nickelersatz für allergiefreie Zwischenschichten oder als Oberflächenschicht für dekorative Zwecke eingesetzt. Auch im Bereich technischer Anwendungen kommt die Bronzeschicht aufgrund ihrer Korrosionsbeständigkeit und guten Lötbarkeit zum Zuge.

| Badtypen | pH-Bereich | Badtemperatur [°C] |

Stromdichte [A/dm²] |

Ausbeute [%] |

|---|---|---|---|---|

| Kupferbäder | ||||

| Cyanidisch Kupfer | 10 - 13 | 40 - 65 | 0 .5 - 4 | 70-95 |

| Sauer Kupfer | <1 | 20 - 35 | 2 - 8 | <100 |

| Nickelbäder | ||||

| Watts Nickelbad (Sulfat) |

3 - 5 | 40 - 70 | 3 - 10 | 95-97 |

| Sulfamat Nickel | 3 - 4 | 30 - 60 | 5 - 20 | 95-97 |

| Zinnbäder | ||||

| Sauer Zinn (Sulfat) | <1 | 18 - 25 | 1 - 3 | <100 |

| Alkalisch Zinn | >10 | 75 - 80 | 2 - 17 | max.95 |

| Bronzebäder | ||||

| DODUBRONCE W | stark alkalisch | 55 - 60 | 0.5 - 1.5 | |

| DODUBRONCE G | stark alkalisch | 45 - 50 | 2 - 3.5 | |

| DODUBRONCE AF | stark alkalisch | 58 - 62 | 0.5 - 1.5 | |

Galvanische Beschichtung von Teilen

Die allseitige - bzw. Rundumveredelung kleiner Massenteile, wie Kontaktfedern, -niete oder -stifte erfolgt i.d.R. als schüttfähiges Massengut in Galvanisierglocken oder -trommeln. Während des Abscheidungsprozesses werden der Elektrolyt und die zu beschichtenden Teile dauernd durchgemischt, um eine möglichst gleichmäßige Beschichtung zu erreichen.

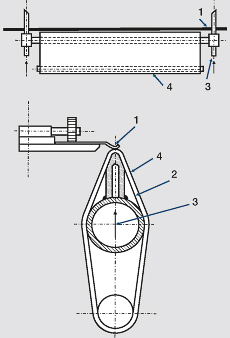

Größere Teile werden häufig als Gestellware allseitig oder durch gezieltes Eintauchen in den Elektrolyten bzw. durch Einsatz spezieller Masken oder Abdeckverfahren auch partiell veredelt. Auch Innenbeschichtungen von Bohrungen und Rohren lassen sich mittels spezieller Vorrichtungen ausführen (Figure 1).

Galvanisch beschichtete Teile

- Werkstoffe

| Beschichtungen | |

|---|---|

| Edelmetalle: | Feingold, Hartgold (HV 150 bis 250) Palladium, Palladium-Nickel, Rhodium, Feinsilber, Hartsilber (HV 130 bis 160) |

| Unedelmetalle | Kupfer, Nickel, Zinn, Zinnlegierungen |

| Trägerwerkstoffe | Kupfer, Kupferlegierungen, Nickel, Nickellegierungen, Eisen, Stahl, Aluminium, Aluminiumlegierungen, Verbundwerkstoffe wie Aluminium-Siliziumkarbid |

- Schichtdicken und Toleranzen

| Edelmetalle: | 0,2 - 5 μm (übliche Schichtdicken; bei Ag auch bis 25 μm) |

| Unedelmetalle: | bis ca. 20 μm |

| Toleranzen: | je nach geometrischer Form der Teile stark schwankend (bis ca. 50%, bezogen auf die festgelegte Prüfstelle). Es empfiehlt sich, einen Mindestwert für die Schichtdicke an einem konkreten Messpunkt vorzuschreiben. |

- Qualitätsmerkmale

Fertigungsbegleitend geprüft und dokumentiert werden je nach Anwendung u.a. folgende Schichtmerkmale:

- Schichtdicke

- Haftfestigkeit

- Porosität

- Lötbarkeit

- Bondbarkeit

- Kontaktwiderstand

Die Prüfungen und die Festlegung der Prüfmerkmale erfolgen nach einschlägigen Normen, Werksnormen bzw. Kundenspezifikationen.

Galvanische Beschichtung von Halbzeugen

Die Aufgabe, Bänder, Profile und Drähte in kontinuierlich arbeitenden Anlagen allseitig bzw. rundum galvanisch zu beschichten, wird üblicherweise im Durchzugsverfahren gelöst. Die Arbeitsschritte der einzelnen Behandlungsstationen (Reinigen, Prozessbäder, Spülen) stimmen in der Abfolge mit den Verfahrensschritten bei der Teilebeschichtung überein.

Die allseitige Beschichtung wird überwiegend zur Versilberung oder Verzinnung von Bändern und Drähten verwendet. Die abgeschiedenen Schichten sind im Vergleich zu Hartgold- oder Palladiumüberzügen duktil, so dass bei -Stanz- und Biegevorgängen keine Risse in den Niederschlägen entstehen.

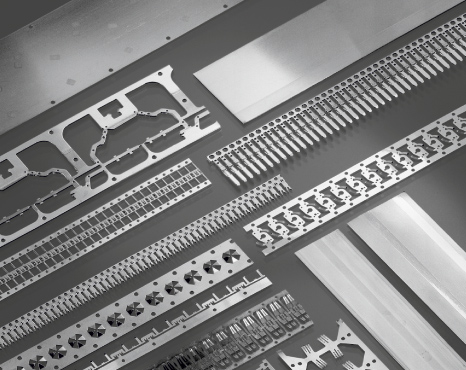

Selektive galvanische Beschichtung

Da Edelmetalle teuer sind, besteht ein Zwang, entsprechende Trägerteile möglichst wirtschaftlich und nur an den für die Funktion erforderlichen Stellen zu beschichten. Dies führt zwangsläufig von der allseitigen Beschichtung von Bändern zur selektiven Galvanisierung von Bandmaterial im Durchzugsverfahren. Je nach Anwendung kommen sowohl massive als auch vorgestanzte und im Funktionsbereich geformte Bänder oder vom Draht gestanzte bzw. gedrehte und auf einem metallischen Haltestreifen gegurtete Stifte zum Einsatz.

Das Kernstück der selektiven Edelmetallabscheidung stellt die Galvanisier- oder Beschichtungszelle dar. In ihr ist die Anode in geringem Abstand zum kathodisch geschalteten Band angeordnet. Dazwischen befinden sich gegebenenfalls Kathodenabschirmungen oder Masken, die den Verlauf der elektrischen Feldlinien auf bestimmte Bereiche der Kathode konzentrieren.

Um möglichst kurze Beschichtungszeiten zu erreichen, werden für die Selektivgalvanisierung spezielle Hochleistungselektrolyte eingesetzt und durch eine hohe Strömungsgeschwindigkeit für raschen Elektrolytaustausch in der Abscheidungszone gesorgt.

Für die gezielte, auf den Funktionsbereich begrenzte Edelmetallbeschichtung einer Kontaktfeder wird als Galvanisierzelle häufig die sog. Brushzelle verwendet (Figure 2). Der Brush oder Tampon besteht aus einem dachförmigen Metallkörper aus Titan, der mit einem Gewebe aus Vlies überzogen ist. Der Metallkörper weist an bestimmten Stellen Öffnungen auf, durch die der Elektrolyt auf das Gewebe gelangt. Dort befindet sich auch die aus einem Platinnetz bestehende Anode. Das zu beschichtende, vorgestanzte und im Kontaktbereich geformte Band wird unter einem bestimmten Druck über das mit Elektrolyt getränkte Gewebe gezogen und mit Elektrolyt benetzt. Dies ermöglicht eine Metallabscheidung besonders hoher Selektivität.

Für bestimmte Anwendungen, z.B. bei Systemträgern für Halbleiterbauelemente wird eine punktförmige Veredelung benötigt. Diese Beschichtungsart wird mittels zweier mitlaufender Riemenmasken erreicht. Eine dieser beiden Masken enthält Fenster, welche die zur Veredelung bestimmten Flächen freigeben.

Die verschiedenen Ausführungsformen und Verfahren der selektiven Beschichtung sind zusammengefasst:

- Tauchgalvanisierung

Allseitige oder selektive, beidseitige Beschichtung von massiven Bändern oder Stanzteilen am Band

- Streifengalvanisierung

Streifenveredelung massiver Bänder mittels Radzellenund Maskierungstechnik

- Selektive Galvanisierung

Einseitige selektive Beschichtung massiver, vorgestanzten oder metallisch gegurteter Bänder mittels Brushplating

- Spotgalvanisierung

Punktförmige Veredelung von Kontaktflächen auf vorgelochten Bändern oder Stanzteilen am Band

Typische Beispiele für galvanisch beschichtete Halbzeuge (allseitig und selektiv)

- Werkstoffe

| Beschichtungen | Schichtdicken | Bemerkungen |

|---|---|---|

| Edelmetalle | ||

| Feingold Hartgold (AuCo 0.3) |

0.1 - 3 μm | In Sonderfällen bis 10 μm |

| Palladium-Nickel (PdNi20) | 0.1 - 5 μm | Häufig zusätzlich 0,2 μm AuCo 0,3 |

| Silber | 0.5 - 10 μm | in Sonderfällen bis 40 μm |

| Unedelmetalle | ||

| Nickel | 0.5 - 4 μm | Diffusionsbarriere insbesondere bei Gold-Schichten |

| Kupfer | 1 - 5 μm | Zwischenschicht bei Verzinnung von CuZn-Werkstoffen |

| Zinn, Zinn-Legierungen | 0.8 - 25 μm | |

- Trägerwerkstoffe

Kupfer, Kupferlegierungen, Nickel, Nickellegierungen, Edelstahl

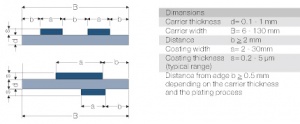

- Abmessungen und Toleranzen

- Toleranzen

| Schichtdicke | ± 10 % |

| Schichtbreite und Lage | ± 0,5 mm |

- Qualitätsmerkmale

Festigkeitswerte und Maßtoleranzen der Trägerbänder entsprechen den einschlägigen Normen, z.B. DIN EN 1652 und1654 für Kupfer und Kupferlegierungen. Je nach Anwendung werden folgende Merkmale geprüft und dokumentiert (s. Galvanisieren von Teilen):

- Schichtdicke

- Haftfestigkeit

- Porosität

- Lötbarkeit

- Bondbarkeit

- Kontaktwiderstand

Die Prüfungen und die Festlegung der Prüfmerkmale erfolgen nach einschlägigen Normen, Werksnormen bzw. Kundenspezifikationen.