Difference between revisions of "Prüfung von Kontaktschichten"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (German translation) |

||

| Line 38: | Line 38: | ||

====<!--13.2.1.2-->Porosität==== | ====<!--13.2.1.2-->Porosität==== | ||

| − | + | Poren sind Oberflächenfehler, die auf unterschiedlichste Art entstehen können. | |

| − | + | Eine erhöhte Rauhigkeit und Beschädigungen der darunter liegenden Schicht | |

| + | oder des Basismaterials durch Riefen und Kratzspuren sind ebenso häufig | ||

| + | Ursache für eine erhöhte Porenzahl, wie Risse, die durch eine mechanische | ||

| + | Beanspruchung bei einem Biegevorgang oder als Folge des mechanischen | ||

| + | Verschleißes auftreten können (<xr id="fig:Porosity of an electroplated hard gold layer"/><!--(Fig. 13.1)-->). | ||

<figure id="fig:Porosity of an electroplated hard gold layer"> | <figure id="fig:Porosity of an electroplated hard gold layer"> | ||

| − | [[File:Porosity of an electroplated hard gold layer.jpg|right|thumb| | + | [[File:Porosity of an electroplated hard gold layer.jpg|right|thumb|Porosität einer galvanisch aufgebrachten Hartgoldschicht in Abhängigkeit von der Schichtdicke s bei unterschiedlicher Rauhigkeit R<sub>a</sub> der Unterlage]] |

</figure> | </figure> | ||

| − | + | An den Porenfußpunkten ist das darunter liegende Material der umgebenden | |

| + | Atmosphäre ausgesetzt. Die entstehenden Korrosionsprodukte können durch | ||

| + | die Poren an die Oberfläche der Kontaktschicht gelangen, sich dort ausbreiten | ||

| + | und zu einer Erhöhung des Kontaktwiderstandes führen. Die zulässige Anzahl | ||

| + | von Poren in einer Goldschicht, z.B. von Steckverbinderkontakten, hängt | ||

| + | wesentlich von der Konzentration der Schadgasatmosphäre ab. | ||

| − | + | Die angewandten Methoden für einen Porentest basieren meist auf dem Nachweis | |

| − | + | von Unedelmetall, das nach einer elektrochemischen Behandlung aus der | |

| + | darunter liegenden Schicht auf die Edelmetalloberfläche gelangt ist. Für die | ||

| + | Prüfung von Gold- und Palladiumschichten auf nickelhaltigen Unterschichten | ||

| + | hat sich der Dimethylglyoxin-Test zum Nickelnachweis bewährt. Die elektrochemischen | ||

| + | Tests arbeiten elektrographisch oder elektrolytisch. | ||

| − | + | Beim elektrographischen Test wird der Prüfling gegen einen mit Elektrolyt | |

| + | getränkten Filterstreifen oder eine Gelatinefolie gepresst. Nach dem Stromdurchgang | ||

| + | befinden sich Reaktionsprodukte auf dem Filterstreifen und können | ||

| + | mit Hilfe von Indikatoren sichtbar gemacht werden. | ||

| − | + | Beim elektrolytischen Test wird die Probe in einen Elektrolyten getaucht, der die | |

| + | Indikatorlösung enthält. Nach einem Stromdurchgang sind die Poren als | ||

| + | Farbstellen sichtbar. | ||

| − | + | Häufig wird ein SO -Test hoher Konzentration (100 ppm) und hoher relativer 2 | |

| + | Luftfeuchte (95% bei 40°C) angewandt. Ein wesentlicher Vorteil bei diesem Test | ||

| + | ist, dass sich der Schärfegrad durch Änderung der Konzentration leicht reproduzierbar | ||

| + | einstellen lässt. Daneben werden auch Schadgasgemische H<sub>2</sub>S, SO<sub>2</sub>, und NO<sub>2</sub> für die Porenprüfung eingesetzt (z.B. ASTM-Test B 735 und B 799). | ||

| − | ====<!--13.2.1.3--> | + | ====<!--13.2.1.3-->Härte==== |

| − | + | Die Härte galvanisch abgeschiedener Schichten hängt von den Abscheidungsparametern | |

| + | und somit von ihrer Struktur und dem Anteil der eingebauten Substanzen | ||

| + | ab. Aus der Härtemessung kann jedoch im Gegensatz zu schmelzmetallurgisch hergestellten Schichten nicht zwangsläufig auf mechanische | ||

| + | Eigenschaften wie Verschleißverhalten geschlossen werden, da sich die Struktur | ||

| + | galvanischer Schichten grundlegend von denen erschmolzener Metalle und | ||

| + | Legierungen unterscheidet. Zudem haben Sprödigkeit und innere Spannungen | ||

| + | Einfluss auf die Härte der Schicht. | ||

| − | + | Üblicherweise werden Härteprüfungen in Europa nach der Vickers-Methode | |

| + | (DIN EN ISO 6507-1) mit einem Diamant-Eindringkörper und symmetrischer | ||

| + | Pyramide durchgeführt. Bei dünnen Schichten wird die Mikrohärte im | ||

| + | metallographischen Schliff bestimmt (DIN ISO 4516). | ||

| − | In | + | In den USA erfolgen die |

| + | Angaben häufig nach Knoop. Dabei wird eine asymmetrische Pyramide verwendet, | ||

| + | die einen rhombischen Eindruck in der Schicht erzeugt. Die erhaltenen | ||

| + | Messwerte für beide Methoden sind zwar in gewissem Umfang vergleichbar, | ||

| + | aber nicht streng ineinander umzurechnen. | ||

| − | + | Bei Härtemessungen sollte die Eindringtiefe des Diamanten nicht mehr als 10% | |

| − | + | der Dicke der zu messenden Schicht erfassen. Sofern die Härtewerte von | |

| + | Schicht- und Trägerwerkstoff nicht zu weit auseinander liegen, sind als Richtwert | ||

| + | Eindringtiefen von ca. 30% noch vertretbar. Insbesondere bei Überzügen | ||

| + | aus reinen Metallen kann sich im Grenzbereich die Härte des Grundmaterials | ||

| + | dem galvanischen Belag aufprägen, wobei dann in Richtung zur Oberfläche ein | ||

| + | Härteabfall in der Schicht beobachtet wird. | ||

| − | ====<!--13.2.1.4--> | + | ====<!--13.2.1.4-->Duktilität==== |

| − | + | Die Duktilität gibt an, inwieweit eine Schicht plastisch verformt werden kann, | |

| − | + | ohne dabei aufzureißen. Sie ist somit ein wichtiges Qualitätsmerkmal eines | |

| + | galvanischen Überzuges. Bei geringer Duktilität besteht die Gefahr, dass in dem | ||

| + | galvanischen Niederschlag Risse auftreten. Diese Rissbildung kann entweder | ||

| + | unmittelbar nach der Schichtabscheidung aufgrund hoher innerer Spannungen | ||

| + | entstehen, oder durch eine nachfolgende mechanische Beanspruchung bei der | ||

| + | Weiterverarbeitung ausgelöst werden. | ||

| − | + | Zur Prüfung der Duktilität von Goldschichten wird i.d.R. eine Biegeprüfung in | |

| + | Anlehnung an DIN 50 153 durchgeführt. Für bestimmte Einsatzfälle beruht die | ||

| + | Prüfmethode auf einer Vereinbarung zwischen Schichthersteller und Anwender. | ||

| + | Nach dem Biegen der beschichteten Probe um einen bestimmten Radius wird | ||

| + | unter dem Mikroskop die Schichtoberfläche in der Biegezone betrachtet. Sind | ||

| + | dabei Risse oder gar Ablösungen festzustellen, so ist dies ein Hinweis auf eine | ||

| + | zu geringe Duktilität. | ||

| − | ===<!--13.2.2--> | + | ===<!--13.2.2-->Funktionseigenschaften=== |

| − | ====<!--13.2.2.1--> | + | ====<!--13.2.2.1-->Reibverschleiß==== |

| − | + | Bei Kontaktteilen, die auf Reibung beansprucht werden, z.B. in Steckverbindern | |

| + | oder bei Gleitkontakten, bestimmt der mechanische Verschleiß der Kontaktschicht entscheidend die Lebensdauer und Zuverlässigkeit elektromechanischer | ||

| + | Bauelemente. Üblicherweise wird angenommen, dass härtere | ||

| + | Schichten auch verschleißfester sind. Diese Aussage trifft für erschmolzene | ||

| + | Legierungen i.d.R. zu, ist jedoch bei galvanisch aufgebrachten Schichten | ||

| + | keineswegs zwingend. So weisen z.B. galvanisch aufgebrachte niederkarätige | ||

| + | AuCuCd-Schichten trotz hoher Härte (HV350) einen höheren mechanischen | ||

| + | Verschleiß als hochkarätige AuCo-Schichten (HV120) auf, bei denen der bei der | ||

| + | galvanischen Abscheidung inkorporierte Kohlenstoff gewissermaßen als | ||

| + | Schmiermittel wirkt. | ||

| − | + | Vergleichende Untersuchungen zur Beurteilung des Verschleißes | |

| + | von Kontaktschichten werden zunächst in Modelleinrichtungen | ||

| + | durchgeführt. Diese Untersuchungen ermöglichen eine Werkstoffvorauswahl. | ||

| + | Danach schließen sich Prüfungen z.B. im Steckverbinder an, die die Form der | ||

| + | Kontaktstellen und die konstruktive Ausführung des Steckverbinders berücksichtigen. | ||

| − | ====<!--13.2.2.2--> | + | ====<!--13.2.2.2-->Kontaktwiderstand==== |

| − | + | Der Kontaktwiderstand ist wohl die wichtigste Funktionsgröße, die die Zuverlässigkeit | |

| + | einer Kontaktschicht bestimmt. | ||

| − | + | Zur Messung des Kontaktwiderstandes werden kommerziell erhältliche Prüfgeräte | |

| + | mit entsprechenden Auswerteeinrichtungen eingesetzt (<xr id="fig:Computer controlled contact resistance measuring device"/><!--(Fig. 13.2)-->). Dabei wird die Oberfläche der Kontaktschicht nach einem vorgegebenen Programm abgerastert. | ||

| + | Als Gegenkontakt wird meist ein vorher sorgfältig gereinigter Kontaktniet mit Hartgoldbeschichtung verwendet. | ||

<figure id="fig:Computer controlled contact resistance measuring device"> | <figure id="fig:Computer controlled contact resistance measuring device"> | ||

| − | [[File:Computer controlled contact resistance measuring device.jpg|right|thumb| | + | [[File:Computer controlled contact resistance measuring device.jpg|right|thumb|Rechnergesteuerter Prüfstand für Kontaktwiderstandsmessung (WSK Messtechnik)]] |

</figure> | </figure> | ||

| − | + | Messspannung und Messtrom liegen meist bei <20 mV bzw. <10 mA (Gleichstrom | |

| − | + | oder Wechselstrom 1kHz). Die Kontaktkraft wird je nach Anwendung der | |

| + | Kontaktschicht mit 2, 5 oder 10 cN gewählt. Die aus den einzelnen Messwerten | ||

| + | ermittelte und meist in Form eines Histogramms dargestellte Häufigkeitsverteilung | ||

| + | des Kontaktwiderstandes ist ein Abbild der Reinheit der Oberfläche. Der | ||

| + | enge Streubereich und die nahezu symmetrische Verteilung der Kontaktwiderstandswerte | ||

| + | ist typisch für eine fremdschichtfreie Goldschicht (<xr id="fig:Frequency distribution of the contact resistance of a clean contact surface"/><!--(Fig. 13.3)-->). Ist | ||

| + | die Oberfläche ganz oder teilweise von Fremdschichten bedeckt, so ist hierfür | ||

| + | eine asymmetrische Verteilung der Kontaktwiderstandswerte charakteristisch | ||

| + | (<xr id="fig:Frequency distribution of the contact resistance of a contaminated contact surface"/><!--(Fig. 13.4)-->). Aus der Häufigkeitsverteilung des Kontaktwiderstandes lassen sich | ||

| + | Hinweise auf das Vorhandensein von Fremdschichten entnehmen. Art und | ||

| + | Zusammensetzung der Fremdschicht können nur durch oberflächenanalytische | ||

| + | Verfahren bestimmt werden. | ||

<figure id="fig:Frequency distribution of the contact resistance of a clean contact surface"> | <figure id="fig:Frequency distribution of the contact resistance of a clean contact surface"> | ||

| − | [[File:Frequency distribution of the contact resistance of a clean contact surface.jpg|right|thumb| | + | [[File:Frequency distribution of the contact resistance of a clean contact surface.jpg|right|thumb|Häufigkeitsverteilung des Kontaktwiderstandes einer sauberen Kontaktoberfläche (Ag - Niet mit galvanisch aufgebrachter Feingoldschicht; Messbedingungen: 10 mV; 10 mA; 10 cN)]] |

</figure> | </figure> | ||

<figure id="fig:Frequency distribution of the contact resistance of a contaminated contact surface"> | <figure id="fig:Frequency distribution of the contact resistance of a contaminated contact surface"> | ||

| − | [[File:Frequency distribution of the contact resistance of a contaminated contact surface.jpg|right|thumb| | + | [[File:Frequency distribution of the contact resistance of a contaminated contact surface.jpg|right|thumb|Häufigkeitsverteilung des Kontaktwiderstandes einer verunreinigten Kontaktoberfläche ( Ag - Niet mit galvanisch aufgebrachter Hartgoldschicht; Messbedingungen: 10 mV; 10 mA; 10 cN)]] |

</figure> | </figure> | ||

| − | |||

| − | + | ===<!--13.2.3-->Technologische Eigenschaften=== | |

| − | + | ====<!--13.2.3.1-->Haftfestigkeit==== | |

| − | + | Eine gute Haftung der galvanischen Schicht auf dem Trägermetall ist für eine | |

| + | zuverlässige Funktion des Kontaktsystems unerlässlich. Die zwischen der | ||

| + | galvanischen Schicht und dem Träger auftretende Bindungskraft ist von vielen Faktoren abhängig, wie Rauhigkeit des Trägermetalls, Oberflächenbehandlung, | ||

| + | thermischer Ausdehnung, Verformbarkeit u. a.. Die unterschiedliche Verformbarkeit | ||

| + | von Schicht- und Trägermetall kann bei starker mechanischer Beanspruchung | ||

| + | leicht zum Abblättern der Schicht führen. Auch bei raschen Temperaturänderungen | ||

| + | kann es zum Lösen der Schicht kommen, falls sich die thermischen | ||

| + | Ausdehnungskoeffizienten von Schicht und Träger stark unterscheiden. | ||

| + | Voraussetzung für eine gute Haftung ist eine sorgfältige Vorbehandlung | ||

| + | der Trägeroberfläche, die üblicherweise in Galvanisieranlagen integriert ist. | ||

| − | + | Für eine zerstörungsfreie Prüfung der Haftung der Schicht gibt es kein Verfahren, | |

| + | das unter Praxixbedingungen angewandt werden kann. Zum Einsatz | ||

| + | kommen mechanische Prüfverfahren, wie die Falt- bzw. Biegeprobe oder der | ||

| + | Wickeltest. Sehr häufig wird das Klebebandverfahren nach DIN IEC 326 Teil 2 | ||

| + | verwendet. Das transparente Klebeband wird auf den zu prüfenden Überzug | ||

| + | aufgebracht und nach 10 s unter gleichmäßigem Zug wieder abgezogen. | ||

| − | + | Dabei darf sich die Schicht nicht von dem Träger abheben, d.h. das Trägermaterial | |

| + | nicht sichtbar werden. | ||

| − | + | Häufig wird auch zur Beurteilung der Haftfestigkeit ein Wärmetest durchgeführt. | |

| + | Dabei werden die beschichteten Proben bei Temperaturen zwischen 120°C | ||

| + | und 400°C über eine bestimmte Zeit (5 bis 60 min) ausgelagert. | ||

| + | Bei ungenügender Haftung kommt es zu einer Blasenbildung oder zu einem | ||

| + | Abblättern der Schicht. | ||

| − | + | ====<!--13.2.3.2-->Lötbarkeit==== | |

| − | |||

| − | + | Unter Löten wird hier ausschließlich das Weichlöten unter Verwendung von Zinn | |

| + | oder Zinn-Legierungen verstanden. Eine häufig angewandte Methode zur Bestimmung | ||

| + | der Lötbarkeit stellt der Tauchtest dar. Dabei wird das beschichtete | ||

| + | Material in ein Lotbad abgesenkt und ca. 5s lang verzinnt. Nach dieser Zeit | ||

| + | müssen 95% der Oberfläche mit Lot benetzt sein. Voraussetzung für eine gute | ||

| + | Benetzung ist, dass die innige Berührung zwischen Schichtoberfläche und Lot | ||

| + | nicht durch Oxid- oder Fremdschichten behindert wird. | ||

| − | + | Gold gilt zwar als lötfreudig, dennoch können sich beim Weichlöten auf dünnen | |

| + | Goldschichten Probleme ergeben. Da sich Gold in der Lotlegierung rasch auflöst, | ||

| + | wird die Viskosität des flüssigen Lotes erhöht, was zu einer Verschlechterung | ||

| + | der Benetzung führen kann. Weiterhin können intermetallische Phasen aus | ||

| + | Gold und Zinn entstehen, die eine Versprödung verursachen und so die mechanische | ||

| + | Festigkeit der Lötverbindung verringern. Daneben können sich erhöhte | ||

| + | Anteile an unedlen Legierungskomponenten und inkorporierter Kohlenstoff | ||

| + | nachteilig auf die Lötbarkeit auswirken. | ||

| − | + | ====<!--13.2.3.3-->Bondbarkeit==== | |

| − | |||

| − | + | Das Drahtbonden - Aufschweißen von Feindrähten auf plane Halbleiter und Metallflächen - wurde zur Kontaktierung von Halbleitern entwickelt (Kap. 9 [[Anwendungen_in_der_Aufbau_und_Verbindungstechnik|Anwendungen in der Aufbau und Verbindungstechnik]]). Für | |

| + | die jeweilige Anwendung ist die Zuverlässigkeit der durch Bonden hergestellten | ||

| + | Verbindungsstellen über einen längeren Zeitraum und unter erschwerten | ||

| + | Umweltbedingungen von entscheidender Bedeutung. Die Qualität dieser Verbindungen | ||

| + | kann nur mechanisch in zerstörenden Abzugs- oder Schertests | ||

| + | geprüft werden. | ||

| − | + | *Abzugstest | |

| − | + | Beim Abzugstest wird ein Haken in die Bondschlaufe eingehängt und die Abzugskraft | |

| + | so weit gesteigert, bis die Verbindung zerstört ist. Bei dieser Prüfung | ||

| + | wird die mechanisch schwächste Stelle der Bondschlaufe ermittelt. Dabei gilt | ||

| + | ein „Bondabheber“, d. h. die Trennung zwischen Draht und beschichtetem | ||

| + | Leiter, als schwerwiegendster Fehler. | ||

| + | Der Übergang zwischen Bondstelle und Draht stellt wegen der hohen Verformung | ||

| + | beim Bondvorgang eine Schwachstelle dar, die zu einem Bruch führen | ||

| + | kann. Der eigentliche Drahtriss ist der angestrebte Zustand für eine zuverlässige | ||

| + | Bondverbindung. | ||

| − | + | Die gemessenen Abreißkräfte liegen, abhängig von der Geometrie | |

| + | der Schlaufe, im Bereich der Reißlast des Bonddrahtes (z.B. 10 -15 cN | ||

| + | bei Au-Draht mit 25 μm Durchmesser). | ||

| − | + | *Schertest | |

| − | + | Der Schertest stellt eine Alternative zum Abzugstest dar. Dabei wird die Bondstelle | |

| + | durch Aufbringen einer Scherkraft beansprucht. Die Trennung erfolgt | ||

| + | dann zwischen Bondschicht und Bonddraht oder bei einer zuverlässigen Verbindung | ||

| + | im verformten Draht. | ||

| − | + | *Alterungstest | |

| − | + | Wesentlich schwerwiegender sind Fälle zu bewerten, in denen zunächst gute | |

| + | Bondergebnisse d.h. hohe Abzugs- oder Scherkräfte erzielt werden, die Bondverbindungen | ||

| + | aber altern und dadurch vorzeitig ausfallen. | ||

| + | |||

| + | Eines der schärfsten Prüfverfahren stellt die Auslagerung bei 85% relativer | ||

| + | Feuchte und 85°C dar. Die hohe Luftfeuchtigkeit kann bei Edelmetallschichten | ||

| + | mit hoher Porendichte zu Korrosionserscheinungen führen, wenn die darunter | ||

| + | liegende Unedelmetallschicht mit Schadgasen aus der Atmosphäre reagiert. | ||

| + | Eine typische Auslagerungsdauer zur Simulation besonders harter Bedingungen | ||

| + | ist 500 h bei 85°C und 85% rel. Feuchte. | ||

==Referenzen== | ==Referenzen== | ||

Revision as of 20:16, 22 September 2014

Contents

Prüfung von Kontaktschichten

For applications at low switching loads contact layers with thicknesses in the range of just a few micrometers are widely used. For testing such thin layers the actual coating properties must be distinguished from the functional properties. Coating properties include, besides others, porosity, hardness, and ductility. Depending on the application, the most important function properties are for example frictional wear, contact resistance, material transfer, or contact welding behavior. Besides these other technological properties such as adhesion strength, and solderability, maybe of importance for special applications like those for electronic components.

Für Anwendungen bei geringen Schaltlasten kommen häufig Kontaktschichten zum Einsatz, deren Dicke nur wenige Mikrometer betragen. Bei der Prüfung dieser dünnen Schichten ist zwischen den eigentlichen Schichteigenschaften und den Funktionseigenschaften zu unterscheiden. Zu den Schichteigenschaften sind u.a. Porosität, Härte und Duktilität zu zählen. Bei den Funktionseigenschaften stehen je nach Anwendung z.B. Reibverschleiß, Kontaktwiderstand, Materialwanderung oder Schweißverhalten im Vordergrund. Daneben spielen technologische Eigenschaften wie Haftfestigkeit, Lötbarkeit u.a. sowie für spezielle Anwendungen in der Elektronik die Bondbarkeit eine entscheidende Rolle.

Die nachfolgenden Ausführungen beziehen sich hauptsächlich auf galvanisch erzeugte Kontaktschichten, da diese in der Kontakttechnik auch wirtschaftlich die größte Bedeutung haben. Sie gelten aber in ähnlicher Weise auch für Schichten, die z.B. durch mechanisches Plattieren oder Sputtern hergestellt wurden.

Schichteigenschaften

Schichtdicke

Für die Beurteilung eines galvanischen Überzugs werden in erster Linie Angaben über seine Dicke gefordert, da eine Reihe von Schichteigenschaften wie Porosität und Härte, Duktilität von der Schichtdicke abhängig sind. Eine bewährte Methode für die Schichtdickenmessung ist die Ermittlung unter dem Lichtmikroskop mittels eines metallographischen Schliffs. Wegen des begrenzten Auflösungsvermögens des Lichtmikroskops können Schichtdicken < 0,5 μm nicht mehr ausreichend genau bestimmt werden. Bei geringen Schichtdicken wird meist das Röntgenfluoreszenzverfahren eingesetzt, das üblicherweise zur Qualitätsüberwachung in den Fertigungsprozess, z.B. in Selektiv- Galvanisieranlagen integriert wird. Dabei wird die durch Röntgenbestrahlung ausgelöste Rückstrahlung von materialcharakteristischen Röntgenquanten aus der Oberfläche oder darunter liegenden Metallschichten erfasst und über ein entsprechendes EDV-Messprogramm ausgewertet.

Porosität

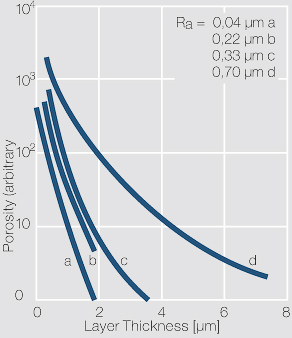

Poren sind Oberflächenfehler, die auf unterschiedlichste Art entstehen können. Eine erhöhte Rauhigkeit und Beschädigungen der darunter liegenden Schicht oder des Basismaterials durch Riefen und Kratzspuren sind ebenso häufig Ursache für eine erhöhte Porenzahl, wie Risse, die durch eine mechanische Beanspruchung bei einem Biegevorgang oder als Folge des mechanischen Verschleißes auftreten können (Figure 1).

An den Porenfußpunkten ist das darunter liegende Material der umgebenden Atmosphäre ausgesetzt. Die entstehenden Korrosionsprodukte können durch die Poren an die Oberfläche der Kontaktschicht gelangen, sich dort ausbreiten und zu einer Erhöhung des Kontaktwiderstandes führen. Die zulässige Anzahl von Poren in einer Goldschicht, z.B. von Steckverbinderkontakten, hängt wesentlich von der Konzentration der Schadgasatmosphäre ab.

Die angewandten Methoden für einen Porentest basieren meist auf dem Nachweis von Unedelmetall, das nach einer elektrochemischen Behandlung aus der darunter liegenden Schicht auf die Edelmetalloberfläche gelangt ist. Für die Prüfung von Gold- und Palladiumschichten auf nickelhaltigen Unterschichten hat sich der Dimethylglyoxin-Test zum Nickelnachweis bewährt. Die elektrochemischen Tests arbeiten elektrographisch oder elektrolytisch.

Beim elektrographischen Test wird der Prüfling gegen einen mit Elektrolyt getränkten Filterstreifen oder eine Gelatinefolie gepresst. Nach dem Stromdurchgang befinden sich Reaktionsprodukte auf dem Filterstreifen und können mit Hilfe von Indikatoren sichtbar gemacht werden.

Beim elektrolytischen Test wird die Probe in einen Elektrolyten getaucht, der die Indikatorlösung enthält. Nach einem Stromdurchgang sind die Poren als Farbstellen sichtbar.

Häufig wird ein SO -Test hoher Konzentration (100 ppm) und hoher relativer 2 Luftfeuchte (95% bei 40°C) angewandt. Ein wesentlicher Vorteil bei diesem Test ist, dass sich der Schärfegrad durch Änderung der Konzentration leicht reproduzierbar einstellen lässt. Daneben werden auch Schadgasgemische H2S, SO2, und NO2 für die Porenprüfung eingesetzt (z.B. ASTM-Test B 735 und B 799).

Härte

Die Härte galvanisch abgeschiedener Schichten hängt von den Abscheidungsparametern und somit von ihrer Struktur und dem Anteil der eingebauten Substanzen ab. Aus der Härtemessung kann jedoch im Gegensatz zu schmelzmetallurgisch hergestellten Schichten nicht zwangsläufig auf mechanische Eigenschaften wie Verschleißverhalten geschlossen werden, da sich die Struktur galvanischer Schichten grundlegend von denen erschmolzener Metalle und Legierungen unterscheidet. Zudem haben Sprödigkeit und innere Spannungen Einfluss auf die Härte der Schicht.

Üblicherweise werden Härteprüfungen in Europa nach der Vickers-Methode (DIN EN ISO 6507-1) mit einem Diamant-Eindringkörper und symmetrischer Pyramide durchgeführt. Bei dünnen Schichten wird die Mikrohärte im metallographischen Schliff bestimmt (DIN ISO 4516).

In den USA erfolgen die Angaben häufig nach Knoop. Dabei wird eine asymmetrische Pyramide verwendet, die einen rhombischen Eindruck in der Schicht erzeugt. Die erhaltenen Messwerte für beide Methoden sind zwar in gewissem Umfang vergleichbar, aber nicht streng ineinander umzurechnen.

Bei Härtemessungen sollte die Eindringtiefe des Diamanten nicht mehr als 10% der Dicke der zu messenden Schicht erfassen. Sofern die Härtewerte von Schicht- und Trägerwerkstoff nicht zu weit auseinander liegen, sind als Richtwert Eindringtiefen von ca. 30% noch vertretbar. Insbesondere bei Überzügen aus reinen Metallen kann sich im Grenzbereich die Härte des Grundmaterials dem galvanischen Belag aufprägen, wobei dann in Richtung zur Oberfläche ein Härteabfall in der Schicht beobachtet wird.

Duktilität

Die Duktilität gibt an, inwieweit eine Schicht plastisch verformt werden kann, ohne dabei aufzureißen. Sie ist somit ein wichtiges Qualitätsmerkmal eines galvanischen Überzuges. Bei geringer Duktilität besteht die Gefahr, dass in dem galvanischen Niederschlag Risse auftreten. Diese Rissbildung kann entweder unmittelbar nach der Schichtabscheidung aufgrund hoher innerer Spannungen entstehen, oder durch eine nachfolgende mechanische Beanspruchung bei der Weiterverarbeitung ausgelöst werden.

Zur Prüfung der Duktilität von Goldschichten wird i.d.R. eine Biegeprüfung in Anlehnung an DIN 50 153 durchgeführt. Für bestimmte Einsatzfälle beruht die Prüfmethode auf einer Vereinbarung zwischen Schichthersteller und Anwender. Nach dem Biegen der beschichteten Probe um einen bestimmten Radius wird unter dem Mikroskop die Schichtoberfläche in der Biegezone betrachtet. Sind dabei Risse oder gar Ablösungen festzustellen, so ist dies ein Hinweis auf eine zu geringe Duktilität.

Funktionseigenschaften

Reibverschleiß

Bei Kontaktteilen, die auf Reibung beansprucht werden, z.B. in Steckverbindern oder bei Gleitkontakten, bestimmt der mechanische Verschleiß der Kontaktschicht entscheidend die Lebensdauer und Zuverlässigkeit elektromechanischer Bauelemente. Üblicherweise wird angenommen, dass härtere Schichten auch verschleißfester sind. Diese Aussage trifft für erschmolzene Legierungen i.d.R. zu, ist jedoch bei galvanisch aufgebrachten Schichten keineswegs zwingend. So weisen z.B. galvanisch aufgebrachte niederkarätige AuCuCd-Schichten trotz hoher Härte (HV350) einen höheren mechanischen Verschleiß als hochkarätige AuCo-Schichten (HV120) auf, bei denen der bei der galvanischen Abscheidung inkorporierte Kohlenstoff gewissermaßen als Schmiermittel wirkt.

Vergleichende Untersuchungen zur Beurteilung des Verschleißes von Kontaktschichten werden zunächst in Modelleinrichtungen durchgeführt. Diese Untersuchungen ermöglichen eine Werkstoffvorauswahl. Danach schließen sich Prüfungen z.B. im Steckverbinder an, die die Form der Kontaktstellen und die konstruktive Ausführung des Steckverbinders berücksichtigen.

Kontaktwiderstand

Der Kontaktwiderstand ist wohl die wichtigste Funktionsgröße, die die Zuverlässigkeit einer Kontaktschicht bestimmt.

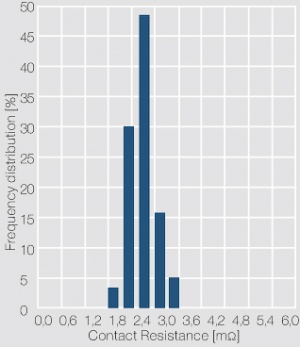

Zur Messung des Kontaktwiderstandes werden kommerziell erhältliche Prüfgeräte mit entsprechenden Auswerteeinrichtungen eingesetzt (Figure 2). Dabei wird die Oberfläche der Kontaktschicht nach einem vorgegebenen Programm abgerastert. Als Gegenkontakt wird meist ein vorher sorgfältig gereinigter Kontaktniet mit Hartgoldbeschichtung verwendet.

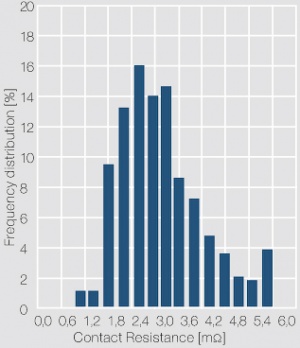

Messspannung und Messtrom liegen meist bei <20 mV bzw. <10 mA (Gleichstrom oder Wechselstrom 1kHz). Die Kontaktkraft wird je nach Anwendung der Kontaktschicht mit 2, 5 oder 10 cN gewählt. Die aus den einzelnen Messwerten ermittelte und meist in Form eines Histogramms dargestellte Häufigkeitsverteilung des Kontaktwiderstandes ist ein Abbild der Reinheit der Oberfläche. Der enge Streubereich und die nahezu symmetrische Verteilung der Kontaktwiderstandswerte ist typisch für eine fremdschichtfreie Goldschicht (Figure 3). Ist die Oberfläche ganz oder teilweise von Fremdschichten bedeckt, so ist hierfür eine asymmetrische Verteilung der Kontaktwiderstandswerte charakteristisch (Figure 4). Aus der Häufigkeitsverteilung des Kontaktwiderstandes lassen sich Hinweise auf das Vorhandensein von Fremdschichten entnehmen. Art und Zusammensetzung der Fremdschicht können nur durch oberflächenanalytische Verfahren bestimmt werden.

Technologische Eigenschaften

Haftfestigkeit

Eine gute Haftung der galvanischen Schicht auf dem Trägermetall ist für eine zuverlässige Funktion des Kontaktsystems unerlässlich. Die zwischen der galvanischen Schicht und dem Träger auftretende Bindungskraft ist von vielen Faktoren abhängig, wie Rauhigkeit des Trägermetalls, Oberflächenbehandlung, thermischer Ausdehnung, Verformbarkeit u. a.. Die unterschiedliche Verformbarkeit von Schicht- und Trägermetall kann bei starker mechanischer Beanspruchung leicht zum Abblättern der Schicht führen. Auch bei raschen Temperaturänderungen kann es zum Lösen der Schicht kommen, falls sich die thermischen Ausdehnungskoeffizienten von Schicht und Träger stark unterscheiden. Voraussetzung für eine gute Haftung ist eine sorgfältige Vorbehandlung der Trägeroberfläche, die üblicherweise in Galvanisieranlagen integriert ist.

Für eine zerstörungsfreie Prüfung der Haftung der Schicht gibt es kein Verfahren, das unter Praxixbedingungen angewandt werden kann. Zum Einsatz kommen mechanische Prüfverfahren, wie die Falt- bzw. Biegeprobe oder der Wickeltest. Sehr häufig wird das Klebebandverfahren nach DIN IEC 326 Teil 2 verwendet. Das transparente Klebeband wird auf den zu prüfenden Überzug aufgebracht und nach 10 s unter gleichmäßigem Zug wieder abgezogen.

Dabei darf sich die Schicht nicht von dem Träger abheben, d.h. das Trägermaterial nicht sichtbar werden.

Häufig wird auch zur Beurteilung der Haftfestigkeit ein Wärmetest durchgeführt. Dabei werden die beschichteten Proben bei Temperaturen zwischen 120°C und 400°C über eine bestimmte Zeit (5 bis 60 min) ausgelagert. Bei ungenügender Haftung kommt es zu einer Blasenbildung oder zu einem Abblättern der Schicht.

Lötbarkeit

Unter Löten wird hier ausschließlich das Weichlöten unter Verwendung von Zinn oder Zinn-Legierungen verstanden. Eine häufig angewandte Methode zur Bestimmung der Lötbarkeit stellt der Tauchtest dar. Dabei wird das beschichtete Material in ein Lotbad abgesenkt und ca. 5s lang verzinnt. Nach dieser Zeit müssen 95% der Oberfläche mit Lot benetzt sein. Voraussetzung für eine gute Benetzung ist, dass die innige Berührung zwischen Schichtoberfläche und Lot nicht durch Oxid- oder Fremdschichten behindert wird.

Gold gilt zwar als lötfreudig, dennoch können sich beim Weichlöten auf dünnen Goldschichten Probleme ergeben. Da sich Gold in der Lotlegierung rasch auflöst, wird die Viskosität des flüssigen Lotes erhöht, was zu einer Verschlechterung der Benetzung führen kann. Weiterhin können intermetallische Phasen aus Gold und Zinn entstehen, die eine Versprödung verursachen und so die mechanische Festigkeit der Lötverbindung verringern. Daneben können sich erhöhte Anteile an unedlen Legierungskomponenten und inkorporierter Kohlenstoff nachteilig auf die Lötbarkeit auswirken.

Bondbarkeit

Das Drahtbonden - Aufschweißen von Feindrähten auf plane Halbleiter und Metallflächen - wurde zur Kontaktierung von Halbleitern entwickelt (Kap. 9 Anwendungen in der Aufbau und Verbindungstechnik). Für die jeweilige Anwendung ist die Zuverlässigkeit der durch Bonden hergestellten Verbindungsstellen über einen längeren Zeitraum und unter erschwerten Umweltbedingungen von entscheidender Bedeutung. Die Qualität dieser Verbindungen kann nur mechanisch in zerstörenden Abzugs- oder Schertests geprüft werden.

- Abzugstest

Beim Abzugstest wird ein Haken in die Bondschlaufe eingehängt und die Abzugskraft so weit gesteigert, bis die Verbindung zerstört ist. Bei dieser Prüfung wird die mechanisch schwächste Stelle der Bondschlaufe ermittelt. Dabei gilt ein „Bondabheber“, d. h. die Trennung zwischen Draht und beschichtetem Leiter, als schwerwiegendster Fehler. Der Übergang zwischen Bondstelle und Draht stellt wegen der hohen Verformung beim Bondvorgang eine Schwachstelle dar, die zu einem Bruch führen kann. Der eigentliche Drahtriss ist der angestrebte Zustand für eine zuverlässige Bondverbindung.

Die gemessenen Abreißkräfte liegen, abhängig von der Geometrie der Schlaufe, im Bereich der Reißlast des Bonddrahtes (z.B. 10 -15 cN bei Au-Draht mit 25 μm Durchmesser).

- Schertest

Der Schertest stellt eine Alternative zum Abzugstest dar. Dabei wird die Bondstelle durch Aufbringen einer Scherkraft beansprucht. Die Trennung erfolgt dann zwischen Bondschicht und Bonddraht oder bei einer zuverlässigen Verbindung im verformten Draht.

- Alterungstest

Wesentlich schwerwiegender sind Fälle zu bewerten, in denen zunächst gute Bondergebnisse d.h. hohe Abzugs- oder Scherkräfte erzielt werden, die Bondverbindungen aber altern und dadurch vorzeitig ausfallen.

Eines der schärfsten Prüfverfahren stellt die Auslagerung bei 85% relativer Feuchte und 85°C dar. Die hohe Luftfeuchtigkeit kann bei Edelmetallschichten mit hoher Porendichte zu Korrosionserscheinungen führen, wenn die darunter liegende Unedelmetallschicht mit Schadgasen aus der Atmosphäre reagiert. Eine typische Auslagerungsdauer zur Simulation besonders harter Bedingungen ist 500 h bei 85°C und 85% rel. Feuchte.