Difference between revisions of "Hohe elektrische Last"

Doduco Admin (talk | contribs) (→Hohe elektrische Last) |

Teitscheid (talk | contribs) (temp edit) |

||

| (5 intermediate revisions by 2 users not shown) | |||

| Line 9: | Line 9: | ||

Probleme zu berücksichtigen, die bei den Schaltvorgängen und der | Probleme zu berücksichtigen, die bei den Schaltvorgängen und der | ||

Stromführung auftreten. | Stromführung auftreten. | ||

| + | <figure id="fig:Typical application ranges for contact materials"> | ||

| + | [[File:Typical application ranges for contact materials.jpg|right|thumb|Typische Anwendungsbereiche für Kontaktwerkstoffe in Schaltgeräten der Energietechnik in Abhängigkeit von Schaltstrom und -spannung]] | ||

| + | </figure> | ||

| − | + | <figure id="fig:Application ranges for contact materials"> | |

| − | + | [[File:Application ranges for contact materials.jpg|right|thumb|Anwendungsgebiete für Kontaktwerkstoffe in Schaltgeräten der Energietechnik in Abhängigkeit von Schaltstrom und Schaltspielzahl]] | |

| − | + | </figure> | |

| − | *''' | + | *'''Make operation''' <br />Make erosion caused by pre-close and bounce arcs <br />Welding mainly during bounce arc <br />Mechanical wear mainly through bounce and relative motion<br/> |

| + | *'''Current carrying through closed contacts''' <br />Increased contact resistance and temperature rise <br />during nominal load <br />Welding through high contact resistance during overload and short circuit load <br />Welding during dynamic separation of the contacts with arcing | ||

| − | + | *'''Break operation''' <br />Arc erosion during opening <br />Arc movement <br />Arc extinguishing <br />Mechanical wear | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

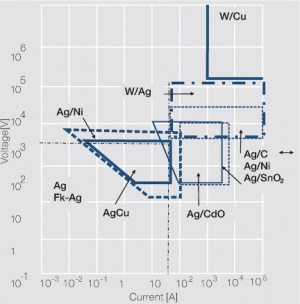

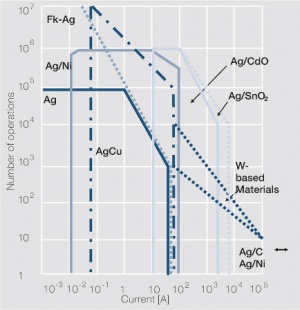

| − | < | + | The typical application ranges for different contact materials in devices for power engineering are illustrated in <xr id="fig:Typical application ranges for contact materials"/><!--Figs. 6.3--> and <xr id="fig:Application ranges for contact materials"/><!--6.4-->. In the lower load ranges mostly silver and fine grain silver (AgNi0.15) are used because of their high electrical and thermal conductivity. With increasing currents the more arc erosion resistant AgCu alloy materials are used. For the medium current range up to 100A Ag/Ni composite materials are advantageous because of their lower and consistent contact resistance and their favorable re-solidification properties. If higher welding and at the same time arc erosion resistance are required, such as for example in motor contactors for switching currents up to 5,000A, silver – metal oxide materials are superior. In protective switches (mainly circuit breakers) which are required to handle high short circuit energies, asymmetrical contact pairings are used where the fixed contact is made from Ag/C materials and the moving ones consist, depending on the device characteristics, of Cu, Ag/Ni, or Ag/W. For UL rated and certified circuit breakers (UL = Underwriters Laboratories) which are mainly used in North American power distribution networks symmetrical pairings of Ag/W or Ag/WC are the preferred contact materials. |

| − | + | For very high loads in main power switches and power circuit breakers for medium and high voltage power engineering applications the most suitable | |

| − | + | materials are tungsten based infiltration materials such as W/Cu. | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | == | + | ==References== |

| − | [[ | + | [[Application Tables and Guideline Data for Use of Electrical Contact Design#References|References]] |

[[en:High_Electrical_Loads]] | [[en:High_Electrical_Loads]] | ||

Revision as of 17:16, 20 September 2014

Hohe elektrische Last

Bei hohen elektrischen Lasten, die überwiegend im Bereich der Energietechnik auftreten, sind die Schaltvorgänge weitgehend mit dem Auftreten von Lichtbögen verbunden. Die Beherrschung des Schaltlichtbogens ist in den meisten Anwendungen das zentrale Problem. Je nach Schaltgerätetyp stehen bestimmte Anforderungen im Vordergrund, nach denen die Wahl des Kontaktwerkstoffes erfolgt. Wie in der Informations- und Nachrichtentechnik sind dabei die Probleme zu berücksichtigen, die bei den Schaltvorgängen und der Stromführung auftreten.

- Make operation

Make erosion caused by pre-close and bounce arcs

Welding mainly during bounce arc

Mechanical wear mainly through bounce and relative motion

- Current carrying through closed contacts

Increased contact resistance and temperature rise

during nominal load

Welding through high contact resistance during overload and short circuit load

Welding during dynamic separation of the contacts with arcing

- Break operation

Arc erosion during opening

Arc movement

Arc extinguishing

Mechanical wear

The typical application ranges for different contact materials in devices for power engineering are illustrated in Figure 1 and Figure 2. In the lower load ranges mostly silver and fine grain silver (AgNi0.15) are used because of their high electrical and thermal conductivity. With increasing currents the more arc erosion resistant AgCu alloy materials are used. For the medium current range up to 100A Ag/Ni composite materials are advantageous because of their lower and consistent contact resistance and their favorable re-solidification properties. If higher welding and at the same time arc erosion resistance are required, such as for example in motor contactors for switching currents up to 5,000A, silver – metal oxide materials are superior. In protective switches (mainly circuit breakers) which are required to handle high short circuit energies, asymmetrical contact pairings are used where the fixed contact is made from Ag/C materials and the moving ones consist, depending on the device characteristics, of Cu, Ag/Ni, or Ag/W. For UL rated and certified circuit breakers (UL = Underwriters Laboratories) which are mainly used in North American power distribution networks symmetrical pairings of Ag/W or Ag/WC are the preferred contact materials.

For very high loads in main power switches and power circuit breakers for medium and high voltage power engineering applications the most suitable materials are tungsten based infiltration materials such as W/Cu.