Difference between revisions of "Werkstoffe aus Platin-Metallen"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (German translation) |

||

| (One intermediate revision by the same user not shown) | |||

| Line 71: | Line 71: | ||

</figtable> | </figtable> | ||

| − | + | Heute werden diese Werkstoffe aus | |

| + | Preisgründen nur noch selten verwendet. Pd-Legierungen haben dagegen | ||

| + | wesentlich größere Bedeutung. So ist z.B. PdCu15 für Blinkgeber im Kfz weit | ||

| + | verbreitet. PdAg-Legierungen werden aufgrund ihrer Beständigkeit gegenüber | ||

| + | Sulfidbildung in der Relaistechnik häufig eingesetzt. Thermisch aushärtbare | ||

| + | Mehrkomponentenlegierungen z.B. auf PdAgAuPt-Basis kommen aufgrund ihrer | ||

| + | herausragenden mechanischen Eigenschaften in Gleitkontaktsystemen zur Anwendung. | ||

| + | Pd44Ag38Cu15 PtAuZn gilt dabei als Standardlegierung dieser | ||

| + | Werkstoffgruppe (<xr id="tab:Mechanical_Properties_of_the_Platinum_Metals_and_their_Alloys"/><!--(Tab 2.8)--> und <xr id="tab:Contact_and_Switching_Properties_of_the_Platinum_Metals_and_their_Alloys"/><!--(Tab. 2.9)-->). | ||

| − | + | Platin- und Palladium-Legierungen kommen ähnlich wie Gold-Legierungen | |

| + | üblicherweise als geschweißte Draht- und Profilabschnitte, seltener als | ||

| + | Kontaktniete zum Einsatz. Aufgrund der sehr hohen Edelmetallpreise werden | ||

| + | solche Verbindungsverfahren verwendet, bei denen ein sparsamer Edelmetalleinsatz | ||

| + | gewährleistet ist. Platin- und Palladium-Werkstoffe werden wegen ihrer | ||

| + | Beständigkeit gegenüber Materialwanderung in Gleichstromkreisen und ihrer | ||

| + | verglichen mit Gold-Legierungen höheren Abbrandfestigkeit in Relais und | ||

| + | Schaltern bei mittlerer elektrischer Belastung bis etwa 30 Watt eingesetzt (<xr id="fig:Application_Examples_and_Form_of_Supply_for_Platinum_Metals_and_their_Alloys"/><!--(Table 2.10)-->). Mehrkomponentenlegierungen auf Pd-Basis finden wegen ihrer hohen | ||

| + | mechanischen Verschleißfestigkeit verbreitet Anwendung als Schleiffedern in | ||

| + | Gleitkontaktsystemen und Gleichstrom-Kleinstmotoren. | ||

<figtable id="tab:Mechanical_Properties_of_the_Platinum_Metals_and_their_Alloys"> | <figtable id="tab:Mechanical_Properties_of_the_Platinum_Metals_and_their_Alloys"> | ||

| − | <caption>''' | + | <caption>'''Festigkeitseigenschaften von Platin-Metallen und deren Legierungen'''</caption> |

<table class="twocolortable"> | <table class="twocolortable"> | ||

<tr> | <tr> | ||

| − | <th rowspan="2"> | + | <th rowspan="2">Werkstoff</th><th colspan="2">Zugfestigkeit [MPa]</th><th colspan="2">Dehnung A [%]</th><th colspan="2">Vickershärte HV 1</th></tr> |

| − | <tr><th> | + | <tr><th>weich</th><th>70% verformt</th><th>weich</th><th>70% verformt</th><th>weich</th><th>70% verformt</th></tr> |

<tr><td>Pt (99,95)</td><td>150</td><td>360</td><td>40</td><td>3</td><td>40</td><td>120</td></tr> | <tr><td>Pt (99,95)</td><td>150</td><td>360</td><td>40</td><td>3</td><td>40</td><td>120</td></tr> | ||

<tr><td>PtIr5</td><td>260</td><td>550</td><td>25</td><td>2</td><td>85</td><td>160</td></tr> | <tr><td>PtIr5</td><td>260</td><td>550</td><td>25</td><td>2</td><td>85</td><td>160</td></tr> | ||

| Line 97: | Line 114: | ||

</figtable> | </figtable> | ||

| − | * | + | *maximal erreichbare Härte |

<figtable id="tab:Contact_and_Switching_Properties_of_the_Platinum_Metals_and_their_Alloys"> | <figtable id="tab:Contact_and_Switching_Properties_of_the_Platinum_Metals_and_their_Alloys"> | ||

<table class="twocolortable"> | <table class="twocolortable"> | ||

| − | <caption> '''<!--Table 2.9:--> | + | <caption> '''<!--Table 2.9:-->Kontakt- und Schalteigenschaften von Platin-Metallen und deren Legierungen'''</caption> |

| − | <tr><th><p class="s11"> | + | <tr><th><p class="s11">Werkstoff</p></th><th><p class="s12">Eigenschaften<th colspan="2"></p></th></tr><tr><td><p class="s11">Pt</p></td><td><p class="s12">Sehr hohe Korrosionsbeständigkeit</p></td><td/></tr><tr><td><p class="s11">PtIr5 - 10</p></td><td><p class="s12">Sehr hohe Korrosionsbeständigkeit, niedriger Kontaktwiderstand</p></td><td><p class="s12">hohe Abbrandfestigkeit, niedriger Kontaktwiderstand hohe Härte</p></td></tr><tr><td><p class="s11">PtRu10</p></td><td><p class="s12">Sehr hohe Korrosionsbeständigkeit, geringe Schweißneigung</p></td><td><p class="s12">niedriger Kontaktwiderstand,</p><p class="s12">sehr hohe Härte</p></td></tr><tr><td><p class="s11">PtNi8</p></td><td><p class="s12">Geringe Neigung zu Materialwanderung</p></td><td><p class="s12">sehr hohe Härte</p></td></tr><tr><td><p class="s11">PtW5</p></td><td><p class="s12">Geringe Neigung zu Materialwanderung</p></td><td><p class="s12">hohe Härte</p></td></tr><tr><td><p class="s11">Pd</p></td><td><p class="s12">Starke Neigung zu „brown powder“- Bildung</p></td><td><p class="s12">weniger abbrandfest als Pt</p></td></tr><tr><td><p class="s11">PdCu15</p><p class="s11">PdCu40</p></td><td><p class="s12">Neigung zu „brown powder“- Bildung</p></td><td><p class="s12">weitgehend beständig gegenüber Materialwanderung,</p><p class="s12">hohe Härte</p></td></tr><tr><td><p class="s11">PdNi5</p></td><td><p class="s12">Starke Neigung zu „brown powder“- Bildung</p></td><td><p class="s12">geringe Schweißneigung</p></td></tr><tr><td><p class="s11">Pd44Ag38Cu15</p><p class="s11">PtAuZn</p></td><td><p class="s12">Hohe mechanische Verschleißfestigkeit</p></td><td><p class="s12">Standardwerkstoff für</p><p class="s12">Schleifkontakte</p></td></tr></table> |

</figtable> | </figtable> | ||

| Line 109: | Line 126: | ||

<figtable id="fig:Application_Examples_and_Form_of_Supply_for_Platinum_Metals_and_their_Alloys"> | <figtable id="fig:Application_Examples_and_Form_of_Supply_for_Platinum_Metals_and_their_Alloys"> | ||

<table class="twocolortable"> | <table class="twocolortable"> | ||

| − | <caption>'''<!--Table 2.10:--> | + | <caption>'''<!--Table 2.10:-->Anwendungsbeispiele und Lieferformen von Platin-Metallen und deren Legierungen'''</caption> |

| − | <tr><th><p class="s11"> | + | <tr><th><p class="s11">Werkstoff</p></th><th><p class="s12">Anwendungsbeispiele</p></th><th><p class="s12">Lieferformen</p></th></tr><tr><td><p class="s11">Pt (99,95)</p></td><td><p class="s12">Relais</p></td><td><p class="s12">Kontaktniete, geschweißte Kontaktteile</p></td></tr><tr><td><p class="s11">PtIr5</p><p class="s11">PtIr10</p><p class="s11">PtRu10</p><p class="s11">PtNi8</p><p class="s11">PtW5</p></td><td><p class="s12">Relais, Gleitkontaktsysteme,</p><p class="s12">Zündunterbrecher für Kfz</p></td><td><p class="s12">'''Kontakthalbzeuge:'''</p><p class="s12">Drähte, rollennahtgeschweißte Profile</p><p class="s12">'''Kontaktteile:'''</p><p class="s12">Plättchen, Drahtformteile, massive Kontaktniete, Bimetallniete, geschweißte Kontaktteile</p></td></tr><tr><td><p class="s11">Pd (99,95)</p><p class="s11">PdNi5</p></td><td><p class="s12">Relais</p></td><td><p class="s12">Miniprofile, Kontaktniete, geschweißte Kontaktteile</p></td></tr><tr><td><p class="s11">PdCu15</p><p class="s11">PdCu40</p></td><td><p class="s12">Blinkrelais für Kfz</p></td><td><p class="s12">Miniprofile, Bimetallniete</p></td></tr><tr><td><p class="s11">Pd35AuAgPt</p><p class="s11">Pd44Ag38Cu15</p><p class="s11">PtAuZn</p><p class="s11">Pd40Co40W20</p></td><td><p class="s12">Potentiometer, Schleifringübertrager,</p><p class="s12">DC-Kleinstmotoren</p></td><td><p class="s12">Drahtformteile, geschweißte Drahtabschnitte, Vieldrahtschleifer</p></td></tr></table> |

</figtable> | </figtable> | ||

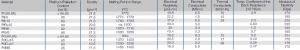

| − | <xr id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum_(Degussa)"/> | + | <xr id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum_(Degussa)"/> Einfluss von 1-20 Atom-% verschiedener Zusatzmetalle auf den spez. elektrischen Widerstand p von Platin (Degussa) |

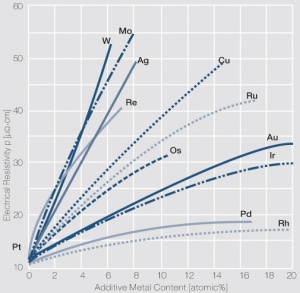

| − | <xr id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum"/> | + | <xr id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum"/> Einfluss von 1-22 Atom-% verschiedener Zusatzmetalle auf den spezifischen elektrischen Widerstand p von Palladium (Degussa) |

| − | |||

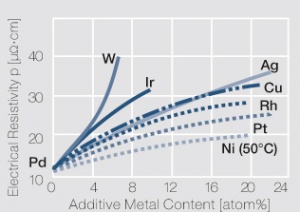

| − | <xr id="fig:Phase_diagram_of_platinum-iridium"/> | + | <xr id="fig:Phase_diagram_of_platinum-iridium"/> Zustandsdiagramm von Platin-Iridium |

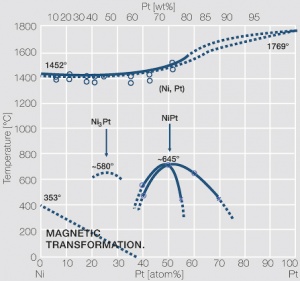

| − | <xr id="fig:Phase_diagram_of_platinum-nickel"/> | + | <xr id="fig:Phase_diagram_of_platinum-nickel"/> Zustandsdiagramm von Platin-Nickel |

| − | |||

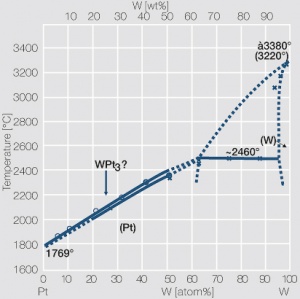

| − | <xr id="fig:Phase_diagram_of_platinum-tungsten"/> | + | <xr id="fig:Phase_diagram_of_platinum-tungsten"/> Zustandsdiagramm von Platin-Wolfram |

| − | |||

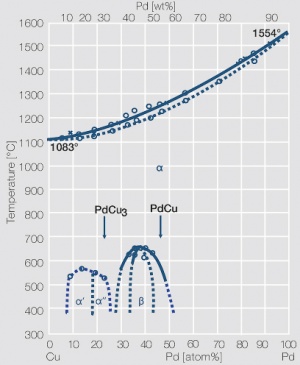

| − | <xr id="fig:Phase_diagram_of_platinum-copper"/> | + | <xr id="fig:Phase_diagram_of_platinum-copper"/> Zustandsdiagramm von Palladium-Kupfer |

| − | |||

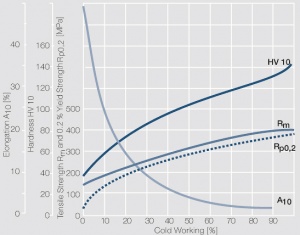

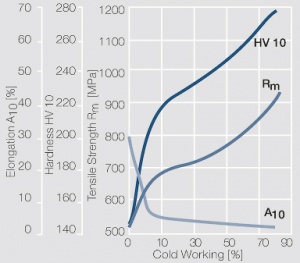

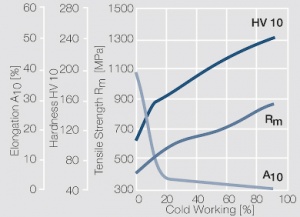

| − | <xr id="fig:Strain_hardening_of_Pt_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_Pt_by_cold_working"/> Verfestigungsverhalten von Pt durch Kaltumformung |

| − | |||

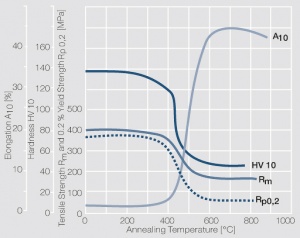

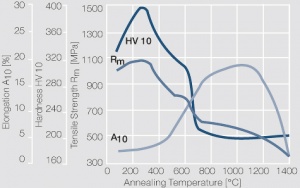

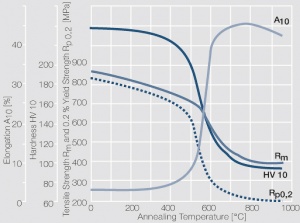

| − | <xr id="fig:Softening_of_Pt_after_annealing_for_0.5_hrs_after_80%_cold_working"/> | + | <xr id="fig:Softening_of_Pt_after_annealing_for_0.5_hrs_after_80%_cold_working"/> Erweichungsverhalten von Pt nach 0,5h Glühdauer und einer Kaltumformung von 80% |

| − | |||

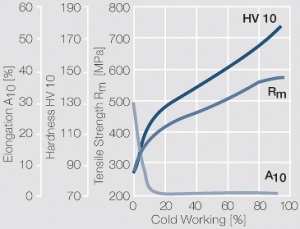

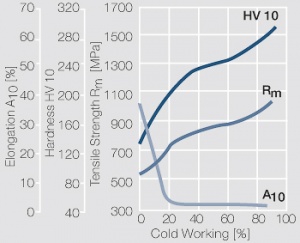

| − | <xr id="fig:Strain_hardening_of_PtIr5_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_PtIr5_by_cold_working"/> Verfestigungsverhalten von PtIr5 durch Kaltumformung |

| − | |||

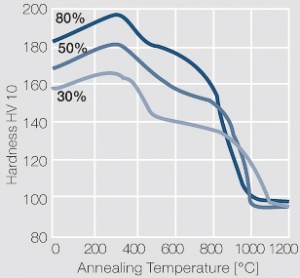

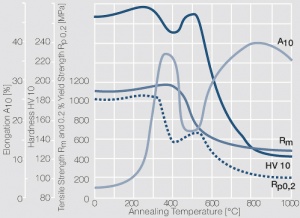

| − | <xr id="fig:Softening_of_PtIr5_after_annealing_for_1_hr_after_different degrees_of_cold_working"/> | + | <xr id="fig:Softening_of_PtIr5_after_annealing_for_1_hr_after_different degrees_of_cold_working"/> Erweichungsverhalten von PtIr5 nach 1h Glühdauer mit unterschiedlicher Kaltumformung |

| − | |||

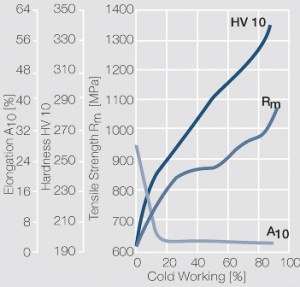

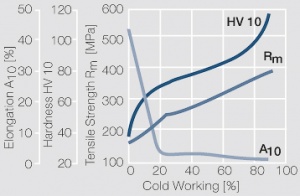

| − | <xr id="fig:Strain_hardening_of_PtNi8_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_PtNi8_by_cold_working"/> Verfestigungsverhalten von PtNi8 durch Kaltumformung |

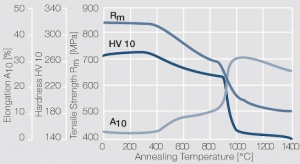

| − | <xr id="fig:Softening_of_PtNi8_after_annealing_for_1_hr_after_80%_cold_working"/> | + | <xr id="fig:Softening_of_PtNi8_after_annealing_for_1_hr_after_80%_cold_working"/> Erweichungsverhalten von PtNi8 nach 1h Glühdauer und einer Kaltumformung von 80% |

| − | |||

| − | <xr id="fig:Strain_hardening_of_PtW5_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_PtW5_by_cold_working"/> Verfestigungsverhalten von PtW5 durch Kaltumformung |

| − | <xr id="fig:Softening_of_PtW5_after_annealing_for_1_hr_after_80%_cold_working"/> | + | <xr id="fig:Softening_of_PtW5_after_annealing_for_1_hr_after_80%_cold_working"/> Erweichungsverhalten von PtW5 nach 1h Glühdauer und einer Kaltumformung von 80% |

| − | <xr id="fig:Strain_hardening_of_Pd_99.99_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_Pd_99.99_by_cold_working"/> Verfestigungsverhalten von Pd 99,99 durch Kaltumformung |

| − | <xr id="fig:Strain_hardening_of_PdCu15_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_PdCu15_by_cold_working"/> Verfestigungsverhalten von PdCu15 durch Kaltumformung |

| − | <xr id="fig:Softening_of_PdCu15_after_annealing_for_0.5_hrs"/> | + | <xr id="fig:Softening_of_PdCu15_after_annealing_for_0.5_hrs"/> Erweichungsverhalten von PdCu15 nach 0,5h Glühdauer und einer Kaltumformung von 80% |

| − | <xr id="fig:Strain_hardening_of_PdCu40_by_cold_working"/> | + | <xr id="fig:Strain_hardening_of_PdCu40_by_cold_working"/> Verfestigungsverhalten von PdCu40 durch Kaltumformung |

| − | <xr id="fig:Softening_of_PdCu40_after_annealing_for_0.5_hrs_after_80%_cold_working"/> | + | <xr id="fig:Softening_of_PdCu40_after_annealing_for_0.5_hrs_after_80%_cold_working"/> Erweichungsverhalten von PdCu40 nach 0,5h Glühdauer und einer Kaltumformung von 80% |

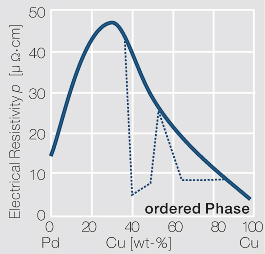

| − | <xr id="fig:Electrical_resistivity_p_of_PdCu_alloys"/> | + | <xr id="fig:Electrical_resistivity_p_of_PdCu_alloys"/> Spez. elektrischer Widerstand p von PdCu-Legierungen ohne und mit einer Glühbehandlung zur Ausbildung einer geordneten Phase |

| Line 169: | Line 177: | ||

<figure id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum_(Degussa)"> | <figure id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum_(Degussa)"> | ||

| − | [[File:Influence of platinum degussa.jpg|left|thumb|<caption> | + | [[File:Influence of platinum degussa.jpg|left|thumb|<caption>Einfluss von 1-20 Atom-% verschiedener Zusatzmetalle auf den spez. elektrischen Widerstand p von Platin (Degussa)</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum"> | <figure id="fig:Influence_of_1-20_atom%_of_different_additive_metals_on_the_electrical_resistivit_ p_of_platinum"> | ||

| − | [[File:Influence of palladium.jpg|left|thumb|<caption> | + | [[File:Influence of palladium.jpg|left|thumb|<caption>Einfluss von 1-22 Atom-% verschiedener Zusatzmetalle auf den spezifischen elektrischen Widerstand p von Palladium (Degussa)</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Phase_diagram_of_platinum-iridium"> | <figure id="fig:Phase_diagram_of_platinum-iridium"> | ||

| − | [[File:Phase diagram of platinum iridium.jpg|left|thumb|<caption> | + | [[File:Phase diagram of platinum iridium.jpg|left|thumb|<caption>Zustandsdiagramm von Platin-Iridium</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Phase_diagram_of_platinum-nickel"> | <figure id="fig:Phase_diagram_of_platinum-nickel"> | ||

| − | [[File:Phase diagram of platinum nickel.jpg|left|thumb|<caption> | + | [[File:Phase diagram of platinum nickel.jpg|left|thumb|<caption>Zustandsdiagramm von Platin-Nickel</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Phase_diagram_of_platinum-tungsten"> | <figure id="fig:Phase_diagram_of_platinum-tungsten"> | ||

| − | [[File:Phase diagram of palladium copper.jpg|left|thumb|<caption> | + | [[File:Phase diagram of palladium copper.jpg|left|thumb|<caption>Zustandsdiagramm von Platin-Wolfram</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Phase_diagram_of_platinum-copper"> | <figure id="fig:Phase_diagram_of_platinum-copper"> | ||

| − | [[File:Phase diagram of palladium copper2.jpg|left|thumb|<caption> | + | [[File:Phase diagram of palladium copper2.jpg|left|thumb|<caption>Zustandsdiagramm von Palladium-Kupfer</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_Pt_by_cold_working"> | <figure id="fig:Strain_hardening_of_Pt_by_cold_working"> | ||

| − | [[File:Strain hardening of Pt by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of Pt by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von Pt durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Softening_of_Pt_after_annealing_for_0.5_hrs_after_80%_cold_working"> | <figure id="fig:Softening_of_Pt_after_annealing_for_0.5_hrs_after_80%_cold_working"> | ||

| − | [[File:Softening of Pt after annealing.jpg|left|thumb|<caption> | + | [[File:Softening of Pt after annealing.jpg|left|thumb|<caption>Erweichungsverhalten von Pt nach 0,5h Glühdauer und einer Kaltumformung von 80%</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_PtIr5_by_cold_working"> | <figure id="fig:Strain_hardening_of_PtIr5_by_cold_working"> | ||

| − | [[File:Strain hardening of PtIr5 by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of PtIr5 by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von PtIr5 durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Softening_of_PtIr5_after_annealing_for_1_hr_after_different degrees_of_cold_working"> | <figure id="fig:Softening_of_PtIr5_after_annealing_for_1_hr_after_different degrees_of_cold_working"> | ||

| − | [[File:Softening of PtIr5 after annealing.jpg|left|thumb|<caption> | + | [[File:Softening of PtIr5 after annealing.jpg|left|thumb|<caption>Erweichungsverhalten von PtIr5 nach 1h Glühdauer mit unterschiedlicher Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_PtNi8_by_cold_working"> | <figure id="fig:Strain_hardening_of_PtNi8_by_cold_working"> | ||

| − | [[File:Strain hardening of PtNi8 by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of PtNi8 by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von PtNi8 durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Softening_of_PtNi8_after_annealing_for_1_hr_after_80%_cold_working"> | <figure id="fig:Softening_of_PtNi8_after_annealing_for_1_hr_after_80%_cold_working"> | ||

| − | [[File:Softening of PtNi8 after annealing.jpg|left|thumb|<caption> | + | [[File:Softening of PtNi8 after annealing.jpg|left|thumb|<caption>Erweichungsverhalten von PtNi8 nach 1h Glühdauer und einer Kaltumformung von 80%</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_PtW5_by_cold_working"> | <figure id="fig:Strain_hardening_of_PtW5_by_cold_working"> | ||

| − | [[File:Strain hardening of PtW5 by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of PtW5 by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von PtW5 durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Softening_of_PtW5_after_annealing_for_1_hr_after_80%_cold_working"> | <figure id="fig:Softening_of_PtW5_after_annealing_for_1_hr_after_80%_cold_working"> | ||

| − | [[File:Softening of PtW5 after annealing.jpg|left|thumb|<caption> | + | [[File:Softening of PtW5 after annealing.jpg|left|thumb|<caption>Erweichungsverhalten von PtW5 nach 1h Glühdauer und einer Kaltumformung von 80%</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_Pd_99.99_by_cold_working"> | <figure id="fig:Strain_hardening_of_Pd_99.99_by_cold_working"> | ||

| − | [[File:Strain hardening of Pd-99 99by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of Pd-99 99by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von Pd 99,99 durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_PdCu15_by_cold_working"> | <figure id="fig:Strain_hardening_of_PdCu15_by_cold_working"> | ||

| − | [[File:Strain hardening of PdCu15 by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of PdCu15 by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von PdCu15 durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Softening_of_PdCu15_after_annealing_for_0.5_hrs"> | <figure id="fig:Softening_of_PdCu15_after_annealing_for_0.5_hrs"> | ||

| − | [[File:Softening of PdCu15 after annealing.jpg|left|thumb|<caption> | + | [[File:Softening of PdCu15 after annealing.jpg|left|thumb|<caption>Erweichungsverhalten von PdCu15 nach 0,5h Glühdauer und einer Kaltumformung von 80%</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Strain_hardening_of_PdCu40_by_cold_working"> | <figure id="fig:Strain_hardening_of_PdCu40_by_cold_working"> | ||

| − | [[File:Strain hardening of PdCu40 by cold working.jpg|left|thumb|<caption> | + | [[File:Strain hardening of PdCu40 by cold working.jpg|left|thumb|<caption>Verfestigungsverhalten von PdCu40 durch Kaltumformung</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Softening_of_PdCu40_after_annealing_for_0.5_hrs_after_80%_cold_working"> | <figure id="fig:Softening_of_PdCu40_after_annealing_for_0.5_hrs_after_80%_cold_working"> | ||

| − | [[File:Softening of PdCu40 after annealing.jpg|left|thumb|<caption> | + | [[File:Softening of PdCu40 after annealing.jpg|left|thumb|<caption>Erweichungsverhalten von PdCu40 nach 0,5h Glühdauer und einer Kaltumformung von 80%</caption>]] |

</figure> | </figure> | ||

<figure id="fig:Electrical_resistivity_p_of_PdCu_alloys"> | <figure id="fig:Electrical_resistivity_p_of_PdCu_alloys"> | ||

| − | [[File:Electrical resistivity p of PdCu alloys.jpg|left|thumb|<caption> | + | [[File:Electrical resistivity p of PdCu alloys.jpg|left|thumb|<caption>Spez. elektrischer Widerstand p von PdCu-Legierungen ohne und mit einer Glühbehandlung zur Ausbildung einer geordneten Phase</caption>]] |

</figure> | </figure> | ||

Revision as of 20:39, 22 September 2014

Zur Platingruppe zählen die Elemente Pt, Pd, Rh, Ru, Ir und Os (Table 1). Für Anwendungen in der Kontakttechnik haben Platin und Palladium als Legierungsgrundmetalle sowie Ruthenium und Iridium als Legierungsbestandteile praktische Bedeutung. Pt und Pd sind zwar ähnlich korrosionsbeständig wie Au, neigen aber aufgrund ihrer katalytischen Eigenschaften dazu, an der Kontaktoberfläche adsorbierte organische Dämpfe zu polymerisieren. Bei Reibbeanspruchung der Kontaktpartner entsteht dabei als Polymerisationsprodukt das sog. brown powder, das zu einer starken Erhöhung des Kontaktwiderstandes führen kann. Daher werden Pt und Pd nicht rein, sondern ausschließlich in Legierungsform für Kontaktzwecke eingesetzt.

| Elemente | Eigenschaften | Verarbeitung | Anwendungsformen |

|---|---|---|---|

| Ru Ruthenium |

Mattgrau bis silberweiß, sehr hart und spröde, gegen Säuren bei Anwesenheit von Sauerstoff beständig, oxidiert bei Erhitzen an Luft |

Aufdampfen, Sputtern, pulvermetallurgisch, Warmverformen nur bei 1200-1500°C möglich |

Pulver, in Blechen und Beschichtungen, in Drähten meist nur als Legierungsbestandteil |

| Rh Rhodium |

Nahezu silberweiß, sehr hart und spröde, in Säuren unlöslich, oxidiert an Luft bei Rotglut |

Galvanisch, Aufdampfen, Sputtern, nach Warmverformung bei 800-1000°C, Kaltverformen möglich |

Beschichtungen (galvanische Überzüge), Legierungsbestandteil, in geringem Umfang als Bleche und Drähte |

| Pd Palladium |

Mattweiß, duktil, gegen die meisten Säuren beständig, oxidiert bei Rotglut | Galvanisch, Aufdampfen, Sputtern, Kaltverformen |

Bleche, Bänder, Rohre, Drähte, Niete und Beschichtungen |

| Os Osmium |

Bläulichweiß, härtestes Platinmetall, sehr spröde, gegen nichtoxidierende Säuren beständig, an Luft leicht oxidierbar |

Pulvermetallurgisch | Pulver, Legierungsbestandteil |

| Ir Iridium |

Nahezu silberweiß, sehr hart und spröde, säurebeständig, oxidiert bei Rotglut |

Aufdampfen, Sputtern, pulvermetallurgisch, bei 1200-1500°C Warmverformen möglich |

Pulver, Legierungsbestandteil, in geringem, Umfang als Blech |

| Pt Platin |

Grauweiß, duktil, säurebeständig außer gegen Königswasser, HBr und HJ, oxidationsbeständig bei Rotglut |

Galvanisch, Aufdampfen, Sputtern, Kaltverformen |

Bleche, Bänder, Rohre, Drähte, Niete und Beschichtungen |

Rhodium kommt als massiver Kontaktwerkstoff nicht zum Einsatz, wird jedoch

als galvanisch aufgebrachte Schicht z.B. in Gleitkontaktsystemen verwendet.

Ruthenium dient hauptsächlich als Legierungskomponente in PdRu15. Die

Metalle Osmium und Iridium finden keine praktische Anwendung in der

Kontakttechnik.

Da Pd lange Zeit sehr preisstabil war, galt es als geeignete Alternative zu dem teuren Gold. Zwischenzeitlich hatte der Palladiumpreis ein Niveau erreicht, das über dem des Goldes lag, so dass der Einsatz von Pd für Kontaktzwecke stark rückläufig war. Heute (2011) liegt der Palladiumpreis bei ca. 50% des Goldpreises.

Die Legierungen des Pt mit Ru, Ir, Ni und W wurden vor allem in elektromechanischen Bauelementen der Fernmeldetechnik und in hochwertigen Zündunterbrechern verbreitet eingesetzt (Table 2).

Heute werden diese Werkstoffe aus Preisgründen nur noch selten verwendet. Pd-Legierungen haben dagegen wesentlich größere Bedeutung. So ist z.B. PdCu15 für Blinkgeber im Kfz weit verbreitet. PdAg-Legierungen werden aufgrund ihrer Beständigkeit gegenüber Sulfidbildung in der Relaistechnik häufig eingesetzt. Thermisch aushärtbare Mehrkomponentenlegierungen z.B. auf PdAgAuPt-Basis kommen aufgrund ihrer herausragenden mechanischen Eigenschaften in Gleitkontaktsystemen zur Anwendung. Pd44Ag38Cu15 PtAuZn gilt dabei als Standardlegierung dieser Werkstoffgruppe (Table 3 und Table 4).

Platin- und Palladium-Legierungen kommen ähnlich wie Gold-Legierungen üblicherweise als geschweißte Draht- und Profilabschnitte, seltener als Kontaktniete zum Einsatz. Aufgrund der sehr hohen Edelmetallpreise werden solche Verbindungsverfahren verwendet, bei denen ein sparsamer Edelmetalleinsatz gewährleistet ist. Platin- und Palladium-Werkstoffe werden wegen ihrer Beständigkeit gegenüber Materialwanderung in Gleichstromkreisen und ihrer verglichen mit Gold-Legierungen höheren Abbrandfestigkeit in Relais und Schaltern bei mittlerer elektrischer Belastung bis etwa 30 Watt eingesetzt (Table 5). Mehrkomponentenlegierungen auf Pd-Basis finden wegen ihrer hohen mechanischen Verschleißfestigkeit verbreitet Anwendung als Schleiffedern in Gleitkontaktsystemen und Gleichstrom-Kleinstmotoren.

| Werkstoff | Zugfestigkeit [MPa] | Dehnung A [%] | Vickershärte HV 1 | |||

|---|---|---|---|---|---|---|

| weich | 70% verformt | weich | 70% verformt | weich | 70% verformt | |

| Pt (99,95) | 150 | 360 | 40 | 3 | 40 | 120 |

| PtIr5 | 260 | 550 | 25 | 2 | 85 | 160 |

| PtIr10 | 340 | 570 | 24 | 2 | 105 | 210 |

| PtRu10 | 650 | 1000 | 24 | 2 | 195 | 320 |

| PtNi8 | 640 | 950 | 22 | 2 | 200 | 320 |

| PtW5 | 530 | 860 | 21 | 2 | 150 | 270 |

| Pd (99,95) | 200 | 420 | 42 | 2 | 40 | 90 |

| PdCu15 | 400 | 780 | 38 | 2 | 90 | 220 |

| PdCu40 | 550 | 950 | 35 | 2 | 120 | 260 |

| PdNi5 | 340 | 700 | 25 | 2 | 95 | 200 |

| Pd35AuAgPt | 420* | |||||

| Pd44Ag38Cu15 PtAuZn | 405* | |||||

| Pd40Co40W20 | 680* | |||||

- maximal erreichbare Härte

Table 4: Kontakt- und Schalteigenschaften von Platin-Metallen und deren Legierungen

Werkstoff | Eigenschaften | ||

|---|---|---|---|

Pt | Sehr hohe Korrosionsbeständigkeit | ||

PtIr5 - 10 | Sehr hohe Korrosionsbeständigkeit, niedriger Kontaktwiderstand | hohe Abbrandfestigkeit, niedriger Kontaktwiderstand hohe Härte | |

PtRu10 | Sehr hohe Korrosionsbeständigkeit, geringe Schweißneigung | niedriger Kontaktwiderstand, sehr hohe Härte | |

PtNi8 | Geringe Neigung zu Materialwanderung | sehr hohe Härte | |

PtW5 | Geringe Neigung zu Materialwanderung | hohe Härte | |

Pd | Starke Neigung zu „brown powder“- Bildung | weniger abbrandfest als Pt | |

PdCu15 PdCu40 | Neigung zu „brown powder“- Bildung | weitgehend beständig gegenüber Materialwanderung, hohe Härte | |

PdNi5 | Starke Neigung zu „brown powder“- Bildung | geringe Schweißneigung | |

Pd44Ag38Cu15 PtAuZn | Hohe mechanische Verschleißfestigkeit | Standardwerkstoff für Schleifkontakte | |

Table 5: Anwendungsbeispiele und Lieferformen von Platin-Metallen und deren Legierungen

Werkstoff | Anwendungsbeispiele | Lieferformen |

|---|---|---|

Pt (99,95) | Relais | Kontaktniete, geschweißte Kontaktteile |

PtIr5 PtIr10 PtRu10 PtNi8 PtW5 | Relais, Gleitkontaktsysteme, Zündunterbrecher für Kfz | Kontakthalbzeuge: Drähte, rollennahtgeschweißte Profile Kontaktteile: Plättchen, Drahtformteile, massive Kontaktniete, Bimetallniete, geschweißte Kontaktteile |

Pd (99,95) PdNi5 | Relais | Miniprofile, Kontaktniete, geschweißte Kontaktteile |

PdCu15 PdCu40 | Blinkrelais für Kfz | Miniprofile, Bimetallniete |

Pd35AuAgPt Pd44Ag38Cu15 PtAuZn Pd40Co40W20 | Potentiometer, Schleifringübertrager, DC-Kleinstmotoren | Drahtformteile, geschweißte Drahtabschnitte, Vieldrahtschleifer |

Figure 1 Einfluss von 1-20 Atom-% verschiedener Zusatzmetalle auf den spez. elektrischen Widerstand p von Platin (Degussa)

Figure 2 Einfluss von 1-22 Atom-% verschiedener Zusatzmetalle auf den spezifischen elektrischen Widerstand p von Palladium (Degussa)

Figure 3 Zustandsdiagramm von Platin-Iridium

Figure 4 Zustandsdiagramm von Platin-Nickel

Figure 5 Zustandsdiagramm von Platin-Wolfram

Figure 6 Zustandsdiagramm von Palladium-Kupfer

Figure 7 Verfestigungsverhalten von Pt durch Kaltumformung

Figure 8 Erweichungsverhalten von Pt nach 0,5h Glühdauer und einer Kaltumformung von 80%

Figure 9 Verfestigungsverhalten von PtIr5 durch Kaltumformung

Figure 10 Erweichungsverhalten von PtIr5 nach 1h Glühdauer mit unterschiedlicher Kaltumformung

Figure 11 Verfestigungsverhalten von PtNi8 durch Kaltumformung

Figure 12 Erweichungsverhalten von PtNi8 nach 1h Glühdauer und einer Kaltumformung von 80%

Figure 13 Verfestigungsverhalten von PtW5 durch Kaltumformung

Figure 14 Erweichungsverhalten von PtW5 nach 1h Glühdauer und einer Kaltumformung von 80%

Figure 15 Verfestigungsverhalten von Pd 99,99 durch Kaltumformung

Figure 16 Verfestigungsverhalten von PdCu15 durch Kaltumformung

Figure 17 Erweichungsverhalten von PdCu15 nach 0,5h Glühdauer und einer Kaltumformung von 80%

Figure 18 Verfestigungsverhalten von PdCu40 durch Kaltumformung

Figure 19 Erweichungsverhalten von PdCu40 nach 0,5h Glühdauer und einer Kaltumformung von 80%

Figure 20 Spez. elektrischer Widerstand p von PdCu-Legierungen ohne und mit einer Glühbehandlung zur Ausbildung einer geordneten Phase