Difference between revisions of "Werkstoffe auf Silber-Basis"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (temp edit) |

||

| Line 738: | Line 738: | ||

====Silber-Nickel (SINIDUR)-Werkstoffe==== | ====Silber-Nickel (SINIDUR)-Werkstoffe==== | ||

| − | + | Da Silber und Nickel im festen Zustand ineinander unlöslich sind und im flüssigen | |

| + | Zustand nur eine geringe Löslichkeit von Nickel im Silber besteht, können Silber- | ||

| + | Nickel-Werkstoffe mit höheren Ni-Anteilen nur nach pulvermetallurgischen Verfahren | ||

| + | hergestellt werden. Durch das Strangpressen der gesinterten Ag/Ni- | ||

| + | Blöcke zu Drähten, Bändern und Stangen sowie die nachfolgenden Verarbeitungsschritte | ||

| + | z.B. Walzen oder Ziehen, werden die in der Ag-Matrix eingelagerten | ||

| + | Nickelpartikel in Umformrichtung so ausgerichtet und gestreckt, dass im | ||

| + | Gefügebild eine deutliche Faserstruktur zu erkennen ist (<xr id="fig:Micro structure of AgNi9010"/><!--(Fig. 2.75)--> und <xr id="fig:Micro structure of AgNi 8020"/><!--(Fig. 2.76)-->). | ||

| − | + | Die aufgrund der hohen Umformung beim Strangpressen erzeugte hohe Dichte | |

| + | von Ag/Ni-Werkstoffen wirkt sich vorteilhaft auf die Abbrandfestigkeit aus. Das | ||

| + | typische Einsatzgebiet der Ag/Ni-Werkstoffe sind Schaltströme <100 A. Hierbei | ||

| + | sind sie deutlich abbrandfester als Silber oder Silber-Legierungen. Weiterhin weisen sie bei Nickelanteilen <20 Massen-% niedrige und über die Schaltstücklebensdauer | ||

| + | gleichbleibende Kontaktwiderstände und gute Lichtbogenlaufeigenschaften | ||

| + | auf. Bei Gleichstrombetrieb zeichnen sich die Ag/Ni-Werkstoffe durch eine | ||

| + | verhältnismäßig geringe flächenhafte Materialwanderung aus (<xr id="tab:Contact and Switching Properties of Silver-Nickel (SINIDUR) Materials"/> <!--(Table 2.23)-->). | ||

| − | + | Ag/Ni (SINIDUR)-Werkstoffe werden üblicherweise mit Nickelgehalten von | |

| − | + | 10-40 Massen-% hergestellt. SINIDUR 10 und SINIDUR 20, die am häufigsten | |

| + | eingesetzten Werkstoffe, weisen eine sehr gute Umform- und Plattierbarkeit auf (<xr id="fig:Strain hardening of AgNi9010 by cold working"/><!--(Fig. 2.71)--> <xr id="fig:Softening of AgNi9010 after annealing"/><!--(Fig. 2.72)--> <xr id="fig:Strain hardening of AgNi8020"/> <!--(Fig. 2.73)--> <xr id="fig:Softening of AgNi8020 after annealing"/><!--(Fig. 2.74)-->). Sie | ||

| + | können ohne zusätzliche Schweißhilfe sehr wirtschaftlich auf geeignete Trägerwerkstoffe | ||

| + | geschweißt oder gelötet werden. Ag/Ni (SINIDUR)-Werkstoffe mit Nickel- | ||

| + | Anteilen von 30-40 Massen-% kommen in Schaltgeräten zum Einsatz, in denen | ||

| + | einerseits eine höhere Abbrandfestigkeit benötigt wird, andererseits erhöhte | ||

| + | Kontaktwiderstände durch ausreichend hohe Kontaktkräfte kompensiert werden | ||

| + | können. | ||

| − | + | Anwendungsschwerpunkte von Ag/Ni-Kontaktwerkstoffen sind z.B. Relais, Installationsschalter, | |

| + | Schalter für Hausgeräte, Thermostate, Hilfsstromschalter und kleinere | ||

| + | Schütze mit Bemessungs-Betriebsströmen <20A (<xr id="tab:Application Examples and Forms of Supply for Silver-Nickel (SINIDUR) Materials"/><!--(Table 2.24)-->). | ||

<figtable id="tab:Physical Properties of Silver-Nickel (SINIDUR) Materials"> | <figtable id="tab:Physical Properties of Silver-Nickel (SINIDUR) Materials"> | ||

| Line 917: | Line 939: | ||

==== Silber-Metalloxid-Werkstoffe Ag/CdO, Ag/SnO<sub>2</sub>, Ag/ZnO==== | ==== Silber-Metalloxid-Werkstoffe Ag/CdO, Ag/SnO<sub>2</sub>, Ag/ZnO==== | ||

| − | + | Die Familie der Silber-Metalloxid-Kontaktwerkstoffe umfasst die Werkstoffgruppen: | |

| + | Silber-Cadmiumoxid (DODURIT CdO), Silber-Zinnoxid (SISTADOX) | ||

| + | und Silber-Zinkoxid (DODURIT ZnO). Aufgrund ihrer sehr guten Kontakt- und | ||

| + | Schalteigenschaften, wie hohe Verschweißresistenz, niedriger Kontaktwiderstand | ||

| + | und hohe Abbrandfestigkeit, haben Silber-Metalloxid-Werkstoffe eine | ||

| + | herausragende Stellung in einem breiten Anwendungsbereich erlangt. Sie finden vor allem Einsatz in Schaltgeräten der Niederspannungs-Energietechnik, | ||

| + | z.B. in Relais, Installations-, Geräte-, Motor- und Schutzschaltern (<xr id="tab:Application Examples of Silver–Metal Oxide Materials"/><!--(Table 2.31)-->). | ||

*'''Silver-cadmium oxide (DODURIT CdO) materials''' | *'''Silver-cadmium oxide (DODURIT CdO) materials''' | ||

| − | + | Silber-Cadmiumoxid (DODURIT CdO)-Werkstoffe mit 10-15 Massen-% CdO | |

| + | werden sowohl nach dem Verfahren der inneren Oxidation als auch auf pulvermetallurgischem | ||

| + | Wege hergestellt <xr id="tab:Physical and Mechanical Properties"/><!--(Table 2.25)-->(). | ||

<figtable id="tab:Physical and Mechanical Properties"> | <figtable id="tab:Physical and Mechanical Properties"> | ||

| − | [[File:Physical and Mechanical Properties.jpg|right|thumb| | + | [[File:Physical and Mechanical Properties.jpg|right|thumb|Physikalische- und Festigkeitseigenschaften sowie Herstellungsverfahren |

| + | und Lieferformen von stranggepressten Silber-Cadmiumoxid | ||

| + | (DODURIT CdO)-Werkstoffen]] | ||

</figtable> | </figtable> | ||

| − | + | Bei der Herstellung von Bändern und Drähten durch innere Oxidation wird von | |

| + | einer auf dem Schmelzwege erzeugten Legierung aus Silber und Cadmium | ||

| + | ausgegangen. Unterzieht man eine solche homogene Legierung einer Glühbehandlung | ||

| + | unterhalb ihres Schmelzpunktes in einer sauerstoffhaltigen | ||

| + | Atmosphäre, so diffundiert der Sauerstoff von der Oberfläche in das Innere der | ||

| + | Silber-Cadmium-Legierung ein und oxidiert das Cd zu CdO, das sich dabei | ||

| + | mehr oder weniger feinkörnig in der Ag-Matrix ausscheidet. Die CdO-Ausscheidungen | ||

| + | sind im Randbereich feinkörnig und werden in Richtung der | ||

| + | Oxidationsfront grobkörniger (<xr id="fig:Micro structure of AgCdO9010"/><!--(Fig. 2.83)-->). | ||

| − | + | Bei der Herstellung von Ag/CdO-Kontaktmaterial ist je nach Art des Halbzeugs | |

| + | der Prozessablauf der inneren Oxidation unterschiedlich. | ||

| + | Bei Ag/CdO-Drähten wird das AgCd-Vormaterial vollständig durchoxidiert, auf | ||

| + | das gewünschte Endmaß gezogen und z.B. zu Kontaktnieten weiterverarbeitet (<xr id="fig:Strain hardening of internally oxidized AgCdO9010"/><!--(Figs. 2.77)--> und <xr id="fig:Softening of internally oxidized AgCdO9010"/><!--(Fig. 2.78)-->). | ||

| + | Dagegen wird bei Ag/CdO- Bändern die innere Oxidation einseitig nur bis zu | ||

| + | einer bestimmten Tiefe ausgeführt (<xr id="fig:Micro structure of AgCdO9010ZH"/><!--(Fig. 2.85)-->). Die so erhaltenen Zweischichtbänder | ||

| + | mit der inneroxidierten Ag/CdO-Kontaktschicht auf der Oberseite und | ||

| + | der gut lötbaren AgCd-Unterseite (Bezeichnung: „ZH“) sind Ausgangsmaterial | ||

| + | für die Herstellung von Kontaktprofilen und -auflagen. | ||

| − | + | Bei der pulvermetallurgischen Herstellung werden die nach verschiedenen Verfahren | |

| + | gewonnenen Pulvermischungen überwiegend durch Pressen, Sintern | ||

| + | und Strangpressen zu Drähten und Bändern weiterverarbeitet. Durch den hohen | ||

| + | Umformgrad beim Strangpressen wird eine gleichmäßige Verteilung der | ||

| + | CdO-Partikel in der Ag-Matrix und eine hohe Dichte erreicht, die sich vorteilhaft | ||

| + | auf die Kontakteigenschaften auswirken (<xr id="fig:Micro structure of AgCdO9010P"/><!--(Fig. 2.84)-->). Die für Bänder und Plättchen | ||

| + | erforderliche gut löt- und schweißbare Unterseite wird durch Verbundstrangpressen | ||

| + | oder Anplattieren einer Silberschicht nach oder vor dem | ||

| + | Strangpressvorgang erzielt (<xr id="fig:Micro structure of AgCdO8812WP"/><!--(Fig. 2.86)-->). | ||

| − | + | Bei größeren Kontaktauflagen in meist runder Form bietet das Verfahren der | |

| − | + | Einzelpresstechnik vielfach wirtschaftliche Vorteile. Dabei wird die Pulvermischung | |

| − | + | in eine Form gepresst, die der Endabmessung des Kontaktstückes | |

| + | entspricht. Nach dem Pressen und Sintern ist i.d.R. ein weiterer Nachpressvorgang | ||

| + | erforderlich, um eine hohe Dichte des Werkstoffes zu erreichen. | ||

<xr id="fig:Strain hardening of internally oxidized AgCdO9010"/><!--Fig. 2.77:--> Strain hardening of internally oxidized Ag/CdO 90/10 by cold working | <xr id="fig:Strain hardening of internally oxidized AgCdO9010"/><!--Fig. 2.77:--> Strain hardening of internally oxidized Ag/CdO 90/10 by cold working | ||

| Line 1,001: | Line 1,059: | ||

| − | *''' | + | *'''Silber-Zinnoxid (SISTADOX)-Werkstoffe''' |

| − | + | Aufgrund der Toxizität des Cadmiums wurden in den letzten Jahren in vielen | |

| − | + | Anwendungsfällen die Ag/CdO-Werkstoffe durch Ag/SnO<sub>2</sub>-Werkstoffe mit 2-14 | |

| − | + | Massen-% SnO<sub>2</sub> ersetzt. Diese Substitution wurde noch dadurch begünstigt, | |

| + | dass Ag/SnO<sub>2</sub> -Werkstoffe häufig bessere Kontakt- und Schalteigenschaften, | ||

| + | wie höhere Abbrandfestigkeit, erhöhte Verschweißresistenz und eine deutlich | ||

| + | geringere Neigung zur Materialwanderung bei Gleichstrombetrieb aufweisen (<xr id="tab:Contact and Switching Properties of Silver–Metal Oxide Materials"/><!--(Table 2.30)-->). | ||

| + | Durch spezielle Metalloxid-Zusätze und Fertigungsverfahren wurden Ag/SnO<sub>2</sub>- | ||

| + | Werkstoffe für unterschiedliche Anwendungsfälle optimiert (<xr id="tab:tab2.28"/><!--(Tab. 2.28)--> und <xr id="tab:tab2.29"/><!--(Table 2.29)-->). | ||

| + | Die Herstellung von Silber-Zinnoxid auf dem Wege der inneren Oxidation ist | ||

| + | grundsätzlich möglich. Bei Silber-Zinn-Legierungen mit >5 Massen-% Sn bilden | ||

| + | sich jedoch bei oxidierender Glühung in oberflächennahen Bereichen Deckschichten, | ||

| + | die eine weitere Diffusion des Sauerstoffs ins Innere des Werkstoffes | ||

| + | verhindern. Die Herstellung von Werkstoffen mit höheren Oxidgehalten ist nur | ||

| + | durch Zusätze von Indium oder Wismut möglich. Solche nach dem klassischen | ||

| + | Verfahren der inneren Oxidation hergestellten Ag/SnO<sub>2</sub>-Werkstoffe sind sehr | ||

| + | spröde und weisen höhere Kontaktwiderstände auf, was z.B. bei Dauerstromführung | ||

| + | in Motorschaltern zu hohen Übertemperaturen führen kann. Ihr Einsatz | ||

| + | beschränkt sich daher weitgehend auf Relais. Für diesen Anwendungsfall ist es | ||

| + | erforderlich, einen hinreichend duktilen Werkstoff mit feinkörnigen SnO<sub>2</sub>-Einlagerungen | ||

| + | herzustellen (SISTADOX TOS F) (<xr id="fig:Micro structure of Ag SnO2 88 12 TOS F"/><!--(Fig. 2.114)-->). Dies gelingt durch Optimierung des | ||

| + | Prozessverlaufs bei der inneren Oxidation und wiederholte Arbeitsschritte beim | ||

| + | Strangpressen. Durch Anbringen einer Silberschicht lassen sich auch Bänder | ||

| + | und Profile mit einer löt- und schweißbaren Unterschicht herstellen | ||

| + | (SISTADOX WTOS F) (<xr id="fig:Micro structure of Ag SnO2 92 8 WTOS F"/><!--(Fig. 2.116)-->). Aufgrund ihrer geringen Neigung zur Materialwanderung | ||

| + | in Gleichstromkreisen und ihrer erhöhten Abbrandfestigkeit kommen diese | ||

| + | Werkstoffe z.B. in Kfz-Relais zum Einsatz (<xr id="tab:Application Examples of Silver–Metal Oxide Materials"/><!--(Table 2.31)-->). | ||

| − | + | Bei der Herstellung von Silber-Zinnoxid (SISTADOX)-Werkstoffen spielt die | |

| − | + | Pulvermetallurgie eine wesentliche Rolle. Neben SnO2 wird meist noch ein | |

| − | Forms of Supply of Extruded Silver-Tin Oxide (SISTADOX) Contact Materials]] ) | + | geringer Anteil (<1 Massen-%) eines oder mehrerer Metalloxide z.B. WO<sub>3</sub>, |

| + | MoO<sub>3</sub>, CuO und/oder Bi<sub>2</sub>O<sub>3</sub> zugemischt, die im Schaltbetrieb an der | ||

| + | Grenzfläche zwischen Silberschmelze und Oxidpartikel wirksam sind. Diese | ||

| + | Additive fördern einerseits die Benetzung und erhöhen die Viskosität der | ||

| + | Silberschmelze, andererseits beeinflussen sie wesentlich die mechanischen | ||

| + | und Schalteigenschaften der Ag/SnO<sub>2</sub> -Werkstoffe (<xr id="tab:Physical Mechanical Properties as Manufacturing"/> (Table 2.26 als PDF herunterladen: [[File:Physical Mechanical properties.pdf|Physical and Mechanical Properties as well as Manufacturing Processes and | ||

| + | Forms of Supply of Extruded Silver-Tin Oxide (SISTADOX) Contact Materials]] )). | ||

| Line 1,017: | Line 1,104: | ||

</figtable> | </figtable> | ||

| − | + | Für die Herstellung der Pulvermischung werden verschiedene Verfahren angewandt, | |

| − | :'''a) | + | aus denen sich spezifische Vorteile im Schaltverhalten ergeben (<!--[[#figures|(Figs. 43 – 75)]]-->). Einige |

| + | dieser Verfahren werden im Folgenden kurz beschrieben: | ||

| + | :'''a) Pulvermischung aus Einzelpulvern''' <br> Bei diesem klassischen Verfahren der Pulvermetallurgie werden alle, in den Werkstoff eingebrachten Komponenten, einschließlich der Zusätze, als Einzelpulver miteinander vermischt. Das Mischen der Pulver erfolgt üblicherweise trocken in Mischern unterschiedlicher Bauart. | ||

| + | |||

| + | :'''b) Pulvermischung auf Basis dotierter Oxide''' <br> Für den Einbau von Zusatzoxiden in das Zinnoxid hat sich das Reaktions-Sprüh-Verfahren (RSV) als vorteilhaft erwiesen. Bei diesem Verfahren wird von einer wässrigen Lösung ausgegangen, in der Zinn sowie die als Zusätze verwendeten Metalle in Form chemischer Verbindungen vorliegen. Diese wässrige Lösung wird unter hohem Druck in einer heißen Reaktionskammer verdüst. Durch die schlagartige Verdampfung des Wassers entsteht aus jedem einzelnen Tröpfchen zunächst ein Salzkristall und hieraus durch Oxidation ein Zinnoxid-Partikel, in dem die Zusatzmetalle in oxidierter Form gleichmäßig verteilt vorliegen. Das so erhaltene „dotierte“ Zinnoxidpulver wird anschließend mit Silberpulver vermischt. | ||

| + | |||

| + | :'''c) Pulvermischung auf Basis beschichteter Oxidpulver''' <br> Nach diesem Verfahren wird Zinnoxidpulver mit niedrigschmelzenden Zusätzen, z.B. Ag<sub>2</sub> MoO<sub>4</sub> , vermischt und anschließend einer Glühbehandlung ausgesetzt. Dabei überzieht sich die Zinnoxid-Oberfläche mit einer dünnen Schicht. | ||

| − | :''' | + | :'''d) Pulvermischung auf Basis inneroxidierter Legierungspulver''' <br> Dieses Verfahren schließt sowohl Arbeitsschritte der Pulvermetallurgie als auch der inneren Oxidation ein. Ausgegangen wird dabei von einer Silber-Metall-Legierung, die geschmolzen und anschließend zu feinkörnigem Pulver verdüst wird. Dieses Legierungspulver wird in sauerstoffhaltiger Atmosphäre geglüht, wobei sich das im Silber gelöste Zinn sowie weitere Zusatzmetalle als Oxidpartikel ausscheiden. |

| − | :''' | + | :'''e) Pulvermischung auf Basis nasschemisch gefällter Verbundpulvern''' <br> In eine Suspension von Metalloxiden, z.B. SnO<sub>2</sub> werden eine Silbersalzlösung |

| + | zusammen mit einem Fällungsmittel eingeleitet. In einer chemischen | ||

| + | Fällreaktion scheidet sich Silber bzw. Silberoxid ab. Die suspensierten | ||

| + | Metalloxidpartikel wirken dabei als Kristallisationskeime. | ||

| − | : | + | Die Weiterverarbeitung der nach den verschiedenen Verfahren hergestellten |

| + | Pulvermischungen erfolgt auf übliche Art durch Sintern und Strangpressen. | ||

| + | Aus den so erhaltenen Halbzeugen, wie Bändern, Profilen und Drähten | ||

| + | werden dann Kontaktauflagen oder -niete gefertigt. Zur Erzeugung einer lötund | ||

| + | schweißbaren Kontaktunterseite aus Feinsilber werden die gleichen | ||

| + | Verfahren angewandt, wie bei Ag/CdO beschrieben (<xr id="tab:Physical Properties of Powder Metallurgical Silver-Metal Oxide Materials with Fine Silver Backing Produced by the Press-Sinter-Repress Process"/><!--(Table 2.27)-->). | ||

| − | + | Große, speziell geformte oder runde Ag/SnO2-Kontaktauflagen können aus | |

| + | wirtschaftlichen Gründen, wie bei Ag/CdO, nach dem Verfahren der Einzelpresstechnik | ||

| + | hergestellt werden. | ||

| − | |||

<div id="figures"> | <div id="figures"> | ||

<xr id="fig:Strain hardening of AgSNO2 92 8 PE"/><!--Fig. 2.87:--> Strain hardening of Ag/SnO<sub>2</sub> 92/8 PE by cold working | <xr id="fig:Strain hardening of AgSNO2 92 8 PE"/><!--Fig. 2.87:--> Strain hardening of Ag/SnO<sub>2</sub> 92/8 PE by cold working | ||

| Line 1,245: | Line 1,347: | ||

<figtable id="tab:Physical Properties of Powder Metallurgical Silver-Metal Oxide Materials with Fine Silver Backing Produced by the Press-Sinter-Repress Process"> | <figtable id="tab:Physical Properties of Powder Metallurgical Silver-Metal Oxide Materials with Fine Silver Backing Produced by the Press-Sinter-Repress Process"> | ||

| − | <caption>'''<!--Table 2.27:--> | + | <caption>'''<!--Table 2.27:-->Physikalische Eigenschaften von pulvermetallurgisch in Einzelpresstechnik hergestellten Silber-Metalloxid-Werkstoffen mit Silber-Rücken'''</caption> |

<table class="twocolortable"> | <table class="twocolortable"> | ||

<tr><th rowspan="2"><p class="s11">Material/</p><p class="s11">DODUCO- Designation</p></th><th rowspan="2"><p class="s11">Additives</p></th><th rowspan="2"><p class="s11">Density</p><p class="s11">[ g/cm<sup>3</sup>]</p></th><th rowspan="2"><p class="s11">Electrical</p><p class="s11">Resistivity</p><p class="s11">[µ<span class="s14">S ·</span>cm]</p></th><th colspan="2"><p class="s11">Electrical</p><p class="s11">Conductivity</p></th><th rowspan="2"><p class="s11">Vickers</p><p class="s11">Hardness</p><p class="s11">HV 10.</p></th></tr> | <tr><th rowspan="2"><p class="s11">Material/</p><p class="s11">DODUCO- Designation</p></th><th rowspan="2"><p class="s11">Additives</p></th><th rowspan="2"><p class="s11">Density</p><p class="s11">[ g/cm<sup>3</sup>]</p></th><th rowspan="2"><p class="s11">Electrical</p><p class="s11">Resistivity</p><p class="s11">[µ<span class="s14">S ·</span>cm]</p></th><th colspan="2"><p class="s11">Electrical</p><p class="s11">Conductivity</p></th><th rowspan="2"><p class="s11">Vickers</p><p class="s11">Hardness</p><p class="s11">HV 10.</p></th></tr> | ||

| Line 1,258: | Line 1,360: | ||

<figtable id="tab:tab2.28"> | <figtable id="tab:tab2.28"> | ||

| − | <caption>'''<!--Table 2.28:--> | + | <caption>'''<!--Table 2.28:--> Physikalische- und Festigkeitseigenschaften sowie Herstellungsverfahren und Lieferformen von stranggepressten Silber-Zinkoxid (DODURIT ZnO)-Werkstoffen'''</caption> |

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

| Line 1,428: | Line 1,530: | ||

<figtable id="tab:tab2.29"> | <figtable id="tab:tab2.29"> | ||

| − | <caption>'''<!--Table 2.29:--> | + | <caption>'''<!--Table 2.29:-->Optimierung der Silber-Zinnoxid-Werkstoffe hinsichtlich Schalteigenschaften und Umformungsverhalten'''</caption> |

<table class="twocolortable"> | <table class="twocolortable"> | ||

<tr><th><p class="s12">Material/</p><p class="s12">Material Group</p></th><th><p class="s12">Special Properties<th colspan="2"></p></th></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>PE</p></td><td><p class="s12">Especially suitable for automotive relays</p><p class="s12">(lamp loads)</p></td><td><p class="s12">Good formability (contact rivets)</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>98/2 PX/PC</p></td><td><p class="s12">Especially good heat resistance</p></td><td><p class="s12">Easily riveted, can be directly welded</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>TOS F</p></td><td><p class="s12">Especially suited for high inductive</p><p class="s12">DC loads</p></td><td><p class="s12">Very good formability (contact rivets)</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WPC</p></td><td><p class="s12">For AC-3 and AC-4 applications in motor</p><p class="s12">switches (contactors)</p></td><td/></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WPD</p></td><td><p class="s12">Especially suited for severe loads (AC-4)</p><p class="s12">and high switching currents</p></td><td/></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WPX</p></td><td><p class="s12">For standard motor loads (AC-3) and</p><p class="s12">Resistive loads (AC-1), DC loads (DC-5)</p></td><td/></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WTOSF</p></td><td><p class="s12">Especially suitable for high inductive DC</p><p class="s12">loads</p></td><td/></tr></table> | <tr><th><p class="s12">Material/</p><p class="s12">Material Group</p></th><th><p class="s12">Special Properties<th colspan="2"></p></th></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>PE</p></td><td><p class="s12">Especially suitable for automotive relays</p><p class="s12">(lamp loads)</p></td><td><p class="s12">Good formability (contact rivets)</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>98/2 PX/PC</p></td><td><p class="s12">Especially good heat resistance</p></td><td><p class="s12">Easily riveted, can be directly welded</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>TOS F</p></td><td><p class="s12">Especially suited for high inductive</p><p class="s12">DC loads</p></td><td><p class="s12">Very good formability (contact rivets)</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WPC</p></td><td><p class="s12">For AC-3 and AC-4 applications in motor</p><p class="s12">switches (contactors)</p></td><td/></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WPD</p></td><td><p class="s12">Especially suited for severe loads (AC-4)</p><p class="s12">and high switching currents</p></td><td/></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WPX</p></td><td><p class="s12">For standard motor loads (AC-3) and</p><p class="s12">Resistive loads (AC-1), DC loads (DC-5)</p></td><td/></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2 </span>WTOSF</p></td><td><p class="s12">Especially suitable for high inductive DC</p><p class="s12">loads</p></td><td/></tr></table> | ||

| Line 1,435: | Line 1,537: | ||

<figtable id="tab:Contact and Switching Properties of Silver–Metal Oxide Materials"> | <figtable id="tab:Contact and Switching Properties of Silver–Metal Oxide Materials"> | ||

| − | <caption>'''<!--Table 2.30:--> | + | <caption>'''<!--Table 2.30:-->Kontakt- und Schalteigenschaften von Silber-Metalloxid-Werkstoffen'''</caption> |

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

| Line 1,471: | Line 1,573: | ||

<figtable id="tab:Application Examples of Silver–Metal Oxide Materials"> | <figtable id="tab:Application Examples of Silver–Metal Oxide Materials"> | ||

| − | <caption>'''<!--Table 2.31:--> | + | <caption>'''<!--Table 2.31:-->Anwendungsbeispiele von Silber-Metalloxid-Werkstoffen'''</caption> |

<table class="twocolortable"> | <table class="twocolortable"> | ||

<tr><th><p class="s12">Material</p></th><th><p class="s12">Application Examples</p></th></tr><tr><td><p class="s12">Ag/CdO</p></td><td><p class="s12">Micro switches, Network relays, Wiring devices, Appliance switches, Main switches, contactors, Small (main) power switches</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2</span></p></td><td><p class="s12">Micro switches, Network relays, Automotive relays, Appliance switches,</p><p class="s12">Main switches, contactors, Fault current protection relays (paired against</p><p class="s12">Ag/C), (Main) Power switches</p></td></tr><tr><td><p class="s12">Ag/ZnO</p></td><td><p class="s12">Wiring devices, AC relays, Appliance switches, Motor-protective circuit</p><p class="s12">breakers (paired with Ag/Ni or Ag/C), Fault current circuit breakers paired againct Ag/C, (Main) Power switches</p></td></tr></table> | <tr><th><p class="s12">Material</p></th><th><p class="s12">Application Examples</p></th></tr><tr><td><p class="s12">Ag/CdO</p></td><td><p class="s12">Micro switches, Network relays, Wiring devices, Appliance switches, Main switches, contactors, Small (main) power switches</p></td></tr><tr><td><p class="s12">Ag/SnO<span class="s48">2</span></p></td><td><p class="s12">Micro switches, Network relays, Automotive relays, Appliance switches,</p><p class="s12">Main switches, contactors, Fault current protection relays (paired against</p><p class="s12">Ag/C), (Main) Power switches</p></td></tr><tr><td><p class="s12">Ag/ZnO</p></td><td><p class="s12">Wiring devices, AC relays, Appliance switches, Motor-protective circuit</p><p class="s12">breakers (paired with Ag/Ni or Ag/C), Fault current circuit breakers paired againct Ag/C, (Main) Power switches</p></td></tr></table> | ||

| Line 1,477: | Line 1,579: | ||

====Silber-Grafit (GRAPHOR)-Werkstoffe==== | ====Silber-Grafit (GRAPHOR)-Werkstoffe==== | ||

| − | Ag/C (GRAPHOR) | + | Ag/C (GRAPHOR)-Kontaktwerkstoffe werden üblicherweise mit Grafitgehalten |

| + | von 2-5 Massen-% auf pulvermetallurgischem Wege hergestellt (<xr id="tab:tab2.32"/><!--(Table 2.32)-->). Die früher | ||

| + | übliche Herstellung von Ag/C-Plättchen nach dem Verfahren der Einzelpresstechnik | ||

| + | , d.h. durch Mischen von Silber- und Grafit-Pulver, Pressen, Sintern und | ||

| + | Nachpressen, wurde seit langem in Europa durch das Strangpressen abgelöst, | ||

| + | hat jedoch für spezielle Kontaktformen, z.B. trapezförmige Auflagen, und | ||

| + | kostenkritische Anwendungen in den USA und in anderen Regionen eine | ||

| + | gewisse Bedeutung. | ||

| − | + | Das Strangpressen gesinterter Ag/C-Blöcke ist das dominierende Fertigungsverfahren | |

| + | für Ag/C-Halbzeuge (<!--[[#figures3|(Figs. 82 – 85)]]<!--(Figs. 2.126 – 2.129)-->). Durch das Strangpressen wird eine hohe Verdichtung | ||

| + | des Werkstoffes und eine zeilenförmige Ausrichtung der Grafitpartikel | ||

| + | in Pressrichtung erreicht ([[#figures4|(Figs. 86 – 89)]]<!--(Figs. 2.130 – 2.133)-->). Je nach Art des Strangpressens, als Band | ||

| + | oder in Stangenform, sind die Grafitpartikel im fertigen Kontaktstück senkrecht | ||

| + | (GRAPHOR) oder parallel (GRAPHOR D) zur Schaltfläche angeordnet | ||

| + | (<xr id="fig:Micro structure of Ag C 95 5"/><!--(Fig. 2.131)--> und <xr id="fig:Micro structure of Ag C 96 4 D"/><!--(Fig. 2.132)-->). | ||

| − | + | Da sich Kontaktauflagen aus Silber-Grafit wegen der in der Ag-Matrix eingelagerten | |

| + | Grafitpartikel direkt weder schweißen noch löten lassen, ist für das | ||

| + | Aufbringen der Auflagen auf Kontaktträger eine grafitfreie Unterschicht erforderlich. | ||

| + | Diese kann durch einseitiges Ausbrennen des Grafits oder durch Verbundstrangpressen | ||

| + | des Ag/C-Pressblockes mit Silber erzeugt werden. | ||

| − | Ag/C | + | Ag/C-Werkstoffe weisen einerseits eine extrem hohe Verschweißresistenz, die |

| + | von keiner anderen Werkstoffgruppe erreicht wird, andererseits jedoch eine | ||

| + | geringe Abbrandfestigkeit auf. Dieses außergewöhnliche Schaltverhalten von | ||

| + | Ag/C wird durch die Reaktion der Wirkkomponente Grafit mit der Umgebungsatmosphäre | ||

| + | bei den infolge Lichtbogeneinwirkung auftretenden hohen Temperaturen | ||

| + | bestimmt. Bei Ag/C-Werkstoffen mit einer Orientierung der Grafit-Partikel | ||

| + | parallel zur Schaltfläche ist die Verschweißresistenz besonders hoch. Da die | ||

| + | Schaltstückoberfläche nach Lichtbogeneinwirkung aus reinem Silber besteht, | ||

| + | sind die Kontaktwiderstände während der Schaltstücklebensdauer | ||

| + | gleichbleibend niedrig. | ||

| − | + | Ein Schwachpunkt von Ag/C-Kontaktwerkstoffen ist die geringe Abbrandfestigkeit. | |

| + | Bei Ag/C-Kontaktmaterial mit parallel zur Schaltfläche orientierten Grafit- | ||

| + | Partikeln kann eine deutliche Verbesserung im Abbrandverhalten erreicht | ||

| + | werden, wenn ein Teil des Grafits in Form von Fasern (GRAPHOR DF) in den | ||

| + | Werkstoff eingebracht wird (<xr id="fig:Micro structure of Ag C DF"/><!--(Fig. 2.133)-->). Das Schweißverhalten wird dabei durch | ||

| + | den Anteil an Grafit-Partikeln bestimmt. | ||

| − | Ag/C | + | Ag/C-Plättchen mit senkrechter Ausrichtung der Grafit-Partikel werden nach |

| + | bestimmten Arbeitsschritten - Strangpressen, nachfolgendem Trennen zu | ||

| + | Doppelplättchen, Ausbrennen des Grafits und zweitem Trennen zu Einzelplättchen | ||

| + | - hergestellt (<xr id="tab:tab2.33"/><!--(Table 2.33)-->). Solche Plättchen mit Ag/C-Schaltfläche und gut löt- und schweißbarer Ag-Unterseite sind besonders geeignet für Anwendungen, die | ||

| + | sowohl hohe Verschweißresistenz als auch eine ausreichend hohe Abbrandfestigkeit | ||

| + | im Schaltbetrieb erfordern. | ||

| − | + | Als Verbindungsverfahren kommen Hartlöten und Schweißen in Frage. Beim | |

| + | Aufschweißen hängt der Fertigungsablauf von der Orientierung der Grafit- | ||

| + | Partikel in der Ag-Matrix ab. Bei Ag/C-Werkstoffen mit einer Ausrichtung der | ||

| + | Grafit-Partikel senkrecht zur Schaltfläche werden die Kontaktauflagen als | ||

| + | Einzelteile weiterverarbeitet. Bei paralleler Ausrichtung ist die Verarbeitung | ||

| + | besonders wirtschaftlich, da von Bandmaterial ausgegangen werden kann, aus | ||

| + | dem in einer Arbeitsfolge Kontaktplättchen getrennt und unmittelbar danach | ||

| + | aufgeschweißt werden. Um den Fügevorgang energiesparender zu gestalten, | ||

| + | können die GRAPHOR D- und GRAPHOR DF-Profile auch mit einer dünnen | ||

| + | Hartlotschicht versehen werden. | ||

| − | In | + | In begrenztem Umfang können Ag/C-Werkstoffe mit 2-3 Massen-% Grafit auch |

| + | zu Drähten und bei nur geringer Kaltumformung zu Kontaktnieten verarbeitet | ||

| + | werden. | ||

| − | + | Haupteinsatzgebiet der Ag/C-Werkstoffe sind Schutzschalter, wie Leistungs-, | |

| + | Leitungsschutz-, Motorschutz- und Fehlerstromschutzschalter, in denen im | ||

| + | Kurzschlussfall höchste Anforderungen an die Verschweißresistenz der | ||

| + | Kontaktstücke gestellt werden (<xr id="tab:tab2.34"/><!--(Table 2.34)-->). Die geringe Abbrandfestigkeit des Ag/C wird | ||

| + | dabei in unsymmetrischer Kontaktpaarung durch abbrandfeste Gegenkontakte | ||

| + | aus Ag/Ni oder Ag/W kompensiert. | ||

<div id="figures3"> | <div id="figures3"> | ||

| Line 1,555: | Line 1,709: | ||

<figtable id="tab:tab2.32"> | <figtable id="tab:tab2.32"> | ||

| − | <caption>'''<!--Table 2.32:--> | + | <caption>'''<!--Table 2.32:-->Physikalische Eigenschaften von Silber-Grafit (GRAPHOR)-Werkstoffen'''</caption> |

{| class="twocolortable" style="text-align: left; font-size: 12px" | {| class="twocolortable" style="text-align: left; font-size: 12px" | ||

| Line 1,632: | Line 1,786: | ||

</figtable> | </figtable> | ||

| − | <nowiki>*)</nowiki> | + | <nowiki>*)</nowiki> Grafit-Partikel parallel zur Schaltfläche <br /> |

| − | <nowiki>**)</nowiki> | + | <nowiki>**)</nowiki> Grafitanteil 3,8 Massen-% Grafit-Partikel; Grafit-Fasern parallel zur Schaltfläche |

<figtable id="tab:tab2.33"> | <figtable id="tab:tab2.33"> | ||

| − | <caption>'''<!--Table 2.33:--> | + | <caption>'''<!--Table 2.33:-->Kontakt- und Schalteigenschaften von Silber-Grafit (GRAPHOR)-Werkstoffen'''</caption> |

<table class="twocolortable"> | <table class="twocolortable"> | ||

<tr><th><p class="s12">Material/</p><p class="s12">DODUCO-Designation</p></th><th><p class="s11">Properties</p></th></tr><tr><td><p class="s12">Ag/C</p><p class="s12">GRAPHOR</p></td><td><p class="s12">Highest resistance against welding during make operations at high currents,</p><p class="s12">High resistance against welding of closed contacts during short circuit,</p><p class="s12">Increase of weld resistance with higher graphite contents, Low contact resistance,</p><p class="s12">Low arc erosion resistance, especially during break operations, Higher arc erosion with increasing graphite contents, at the same time carbon build-up on switching chamber walls increases, GRAPHOR with vertical orientation has better arc erosion resistance, parallel orientation has better weld resistance,</p><p class="s12">Limited arc moving properties, therefore paired with other materials,</p><p class="s12">Limited formability,</p><p class="s12">Can be welded and brazed with decarbonized backing, GRAPHOR DF is optimized for arc erosion resistance and weld resistance</p></td></tr></table> | <tr><th><p class="s12">Material/</p><p class="s12">DODUCO-Designation</p></th><th><p class="s11">Properties</p></th></tr><tr><td><p class="s12">Ag/C</p><p class="s12">GRAPHOR</p></td><td><p class="s12">Highest resistance against welding during make operations at high currents,</p><p class="s12">High resistance against welding of closed contacts during short circuit,</p><p class="s12">Increase of weld resistance with higher graphite contents, Low contact resistance,</p><p class="s12">Low arc erosion resistance, especially during break operations, Higher arc erosion with increasing graphite contents, at the same time carbon build-up on switching chamber walls increases, GRAPHOR with vertical orientation has better arc erosion resistance, parallel orientation has better weld resistance,</p><p class="s12">Limited arc moving properties, therefore paired with other materials,</p><p class="s12">Limited formability,</p><p class="s12">Can be welded and brazed with decarbonized backing, GRAPHOR DF is optimized for arc erosion resistance and weld resistance</p></td></tr></table> | ||

| Line 1,644: | Line 1,798: | ||

<figtable id="tab:tab2.34"> | <figtable id="tab:tab2.34"> | ||

| − | <caption>'''<!--Table 2.34:--> | + | <caption>'''<!--Table 2.34:-->Anwendungsbeispiele und Lieferformen von Silber-Grafit (GRAPHOR)-Werkstoffen'''</caption> |

<table class="twocolortable"> | <table class="twocolortable"> | ||

<tr><th><p class="s12">Material/</p><p class="s12">DODUCO Designation</p></th><th><p class="s12">Application Examples</p></th><th><p class="s12">Form of Supply</p></th></tr><tr><td><p class="s12">Ag/C 98/2</p><p class="s12">GRAPHOR 2</p></td><td><p class="s12">Motor circuit breakers, paired with Ag/Ni</p></td><td><p class="s12">Contact tips, brazed and welded contact parts, some contact rivets</p></td></tr><tr><td><p class="s12">Ag/C 97/3</p><p class="s12">GRAPHOR 3</p><p class="s12">Ag/C 96/4</p><p class="s12">GRAPHOR 4</p><p class="s12">Ag/C 95/5</p><p class="s12">GRAPHOR 5</p><p class="s12">GRAPHOR 3D GRAPHOR 4D GRAPHOR DF</p></td><td><p class="s12">Circuit breakers, paired with Cu, Motor-protective circuit breakers, paired with Ag/Ni,</p><p class="s12">Fault current circuit breakers, paired with Ag/Ni, Ag/W, Ag/WC, Ag/SnO<span class="s45">2</span>, Ag/ZnO,</p><p class="s12">(Main) Power switches, paired with Ag/Ni, Ag/W</p></td><td><p class="s12">Contact tips, brazed and welded contact</p><p class="s12">parts, some contact rivets with</p><p class="s12">Ag/C97/3</p></td></tr><tr><td><p class="s12">Ag/C 97/3</p><p class="s12">GRAPHOR 3</p><p class="s12">Ag/C 96/4</p><p class="s12">GRAPHOR 4</p><p class="s12">Ag/C 95/5</p><p class="s12">GRAPHOR 5</p><p class="s12">GRAPHOR 3D GRAPHOR 4D GRAPHOR DF</p></td><td><p class="s12">Circuit breakers, paired with Cu, Motor-protective circuit breakers, paired with Ag/Ni,</p><p class="s12">Fault current circuit breakers, paired with Ag/Ni, Ag/W, Ag/WC, Ag/SnO<span class="s45">2</span>, Ag/ZnO,</p><p class="s12">(Main) Power switches, paired with Ag/Ni, Ag/W</p></td><td><p class="s12">Contact profiles (weld tapes), Contact tips, brazed and welded contact parts</p></td></tr><tr><td/><td/></tr></table> | <tr><th><p class="s12">Material/</p><p class="s12">DODUCO Designation</p></th><th><p class="s12">Application Examples</p></th><th><p class="s12">Form of Supply</p></th></tr><tr><td><p class="s12">Ag/C 98/2</p><p class="s12">GRAPHOR 2</p></td><td><p class="s12">Motor circuit breakers, paired with Ag/Ni</p></td><td><p class="s12">Contact tips, brazed and welded contact parts, some contact rivets</p></td></tr><tr><td><p class="s12">Ag/C 97/3</p><p class="s12">GRAPHOR 3</p><p class="s12">Ag/C 96/4</p><p class="s12">GRAPHOR 4</p><p class="s12">Ag/C 95/5</p><p class="s12">GRAPHOR 5</p><p class="s12">GRAPHOR 3D GRAPHOR 4D GRAPHOR DF</p></td><td><p class="s12">Circuit breakers, paired with Cu, Motor-protective circuit breakers, paired with Ag/Ni,</p><p class="s12">Fault current circuit breakers, paired with Ag/Ni, Ag/W, Ag/WC, Ag/SnO<span class="s45">2</span>, Ag/ZnO,</p><p class="s12">(Main) Power switches, paired with Ag/Ni, Ag/W</p></td><td><p class="s12">Contact tips, brazed and welded contact</p><p class="s12">parts, some contact rivets with</p><p class="s12">Ag/C97/3</p></td></tr><tr><td><p class="s12">Ag/C 97/3</p><p class="s12">GRAPHOR 3</p><p class="s12">Ag/C 96/4</p><p class="s12">GRAPHOR 4</p><p class="s12">Ag/C 95/5</p><p class="s12">GRAPHOR 5</p><p class="s12">GRAPHOR 3D GRAPHOR 4D GRAPHOR DF</p></td><td><p class="s12">Circuit breakers, paired with Cu, Motor-protective circuit breakers, paired with Ag/Ni,</p><p class="s12">Fault current circuit breakers, paired with Ag/Ni, Ag/W, Ag/WC, Ag/SnO<span class="s45">2</span>, Ag/ZnO,</p><p class="s12">(Main) Power switches, paired with Ag/Ni, Ag/W</p></td><td><p class="s12">Contact profiles (weld tapes), Contact tips, brazed and welded contact parts</p></td></tr><tr><td/><td/></tr></table> | ||

Revision as of 12:01, 25 September 2014

Contents

Feinsilber

Feinsilber weist die höchste elektrische und thermische Leitfähigkeit aller Metalle auf. Es ist resistent gegen Oxidbildung. Nachteilig wirken sich die geringe Verschleißfestigkeit, niedrige Entfestigungstemperatur und vor allem die hohe Affinität des Silbers gegen Schwefel und Schwefel-Verbindungen aus. Durch Einwirkung schwefelhaltiger Verbindungen bilden sich bräunliche bis schwarze Deckschichten aus Silbersulfid, die zu einer Erhöhung des Kontaktwiderstandes und u.U. zum völligen Versagen des Schaltgerätes führen können, wenn diese nicht mechanisch, elektrisch oder thermisch zerstört werden. Weiterhin ist nachteilig zu bewerten, dass Kontaktstücke aus Feinsilber beim Einschalten von Überströmen stark zum Verschweißen neigen sowie bei Gleichstrombetrieb nur eine geringe Resistenz gegenüber Materialwanderung aufweisen. Silber kann in feuchter Atmosphäre in Berührung mit Kunststoffen unter Wirkung eines elektrischen Feldes kriechen (Silber-Migration) und dadurch Kurzschlüsse verursachen.

Einen Überblick über die gebräuchlichen Silber-Qualitäten gibt (Table 1). Silber in Pulverform dient vor allem als Ausgangsmaterial für die Herstellung von Silber- Verbundwerkstoffen. Je nach Herstellung werden Silber-Pulver mit unterschiedlichen Qualitätsmerkmalen gewonnen (Table 2). Weitere Angaben zu den verschiedenen Silber-Pulvern sind in Kap. Edelmetallpulver und -präparate enthalten.

Silber ist in Form von Halbzeugen gut warm- und kaltumformbar und lässt sich problemlos mit den üblichen Trägerwerkstoffen durch Plattieren verbinden. Als Fügeverfahren kommen vor allem das Widerstandsschweißen von Silber- Drähten und -Profilen sowie das Hartlöten zum Einsatz. Daneben werden vielfach auch mechanische Verfahren, wie das Einpressen von Drahtabschnitten und massiven oder plattierten Kontaktnieten angewandt.

Kontakte aus Feinsilber werden in unterschiedlichen Formen z.B. in Relais, Tastern, Geräte- und Hilfsstromschaltern bei Stromstärken < 2A eingesetzt (Table 6). Als galvanischer Überzug findet Silber zur Verringerung des Kontaktwiderstandes und zur Verbesserung der Lötbarkeit von Kontaktteilen verbreitet Anwendung.

Bezeichnung | Zusammensetzung Ag (Mindestanteil) | Beimengungen [ppm] | Hinweise für die Verwendung |

|---|---|---|---|

Spektralreines Silber | 99.999 | Cu < 3 Zn < 1 Si < 1 Ca < 2 Fe < 1 Mg < 1 Cd < 1 | Bleche, Bänder, Stangen, Drähte für elektronische Bauelemente |

Hochreines Silber, sauerstofffrei | 99.995 | Cu < 30 Zn < 2 Si < 5 Ca < 10 Fe < 3 Mg < 5 Cd < 3 | Barren und Granalien für Legierungszwecke |

| Verunreinigungen | Ag-Chem.* | Ag-ES** | Ag-V*** | |

|---|---|---|---|---|

| Cu | ppm | < 100 | < 300 | < 300 |

| Fe | ppm | < 50 | < 100 | < 100 |

| Ni | ppm | < 50 | < 50 | < 50 |

| Cd | ppm | < 50 | ||

| Zn | ppm | < 10 | ||

| Na + K + Mg + Ca | ppm | < 80 | < 50 | < 50 |

| Ag CI | ppm | < 500 | < 500 | < 500 |

| NO3 | ppm | < 40 | < 40 | |

| Nh4CI | ppm | < 30 | < 30 | |

| Partikelverteilung (Siebanalyse) | ||||

| > 100 μm | % | 0 | 0 | 0 |

| < 100 bis > 63 μm | % | < 5 | < 5 | < 15 |

| < 36 μm | % | < 80 | < 90 | < 75 |

| Schüttdichte | g/cm3 | 1.0 - 1.6 | 1.0 - 1.5 | 3 - 4 |

| Stampfvolumen | ml/100g | 40 - 50 | 40 - 50 | 15 - 25 |

| Press-/Sinterverhalten | ||||

| Pressdichte | g/cm3 | 5.6 - 6.5 | 5.6 - 6.3 | 6.5 - 8.5 |

| Sinterdichte | g/cm3 | > 9 | > 9.3 | > 8 |

| Volumenschrumpfung | % | > 34 | > 35 | > 0 |

| Glühverlust | % | < 2 | < 0.1 | < 0.1 |

* hergestellt durch chemische Fällung

** hergestellt durch Elektrolyse

*** hergestellt durch Verdüsen einer Schmelze

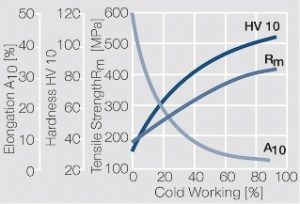

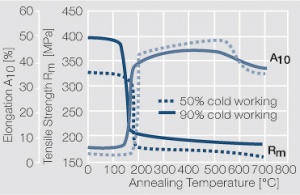

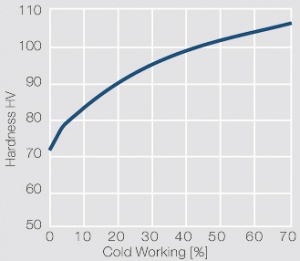

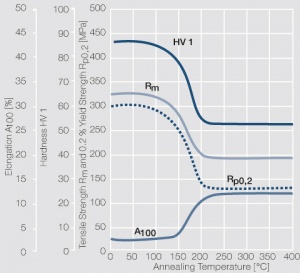

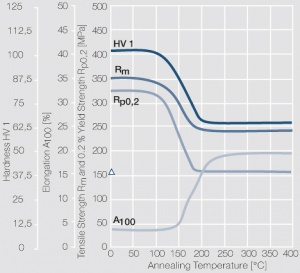

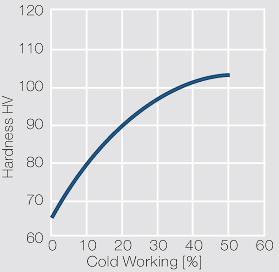

Figure 1 Verfestigungsverhalten von Ag 99,95 durch Kaltumformung

Figure 2 Erweichungsverhalten von Ag 99,95 nach 1h Glühdauer und unterschiedlicher Kaltumformung

Silber-Legierungen

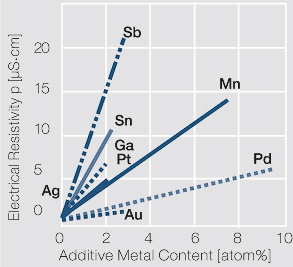

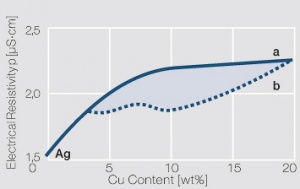

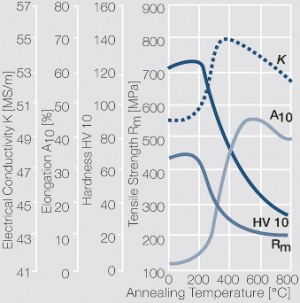

Auf dem Schmelzwege hergestellte Silber-Legierungen finden in solchen Fällen Anwendung, in denen die physikalischen und kontaktspezifischen Eigenschaften von Feinsilber nicht ausreichen (Table 3). Durch die metallische Zusatzkomponente werden sowohl die mechanische Eigenschaften wie Härte und Festigkeit als auch typische Kontakteigenschaften wie Abbrandfestigkeit und Resistenz gegenüber Materialwanderung in Gleichstromkreisen erhöht (Table 4). Allerdings können durch Legierungsbildung andere Eigenschaften wie elektrische Leitfähigkeit und chemische Beständigkeit verschlechtert werden (Figure 3 und Figure 4).

| Werkstoff/ DODUCO- Bezeichnung |

Silber-Anteil [wt%] |

Dichte [g/cm3] |

Schmelzpunkt bzw.-intervall [°C] |

Spez. elektr.

Widerstand |

Elektrische

Leitfähigkeit |

Wärmeleitfähigkeit [W/mK] |

Temp. Koeff.d.el.

Widerstandes |

E-Modul [GPa] |

|---|---|---|---|---|---|---|---|---|

| Ag | 99.95 | 10.5 | 961 | 1.67 | 60 | 419 | 4.1 | 80 |

| AgNi 0,15 ARGODUR-Spezial |

99.85 | 10.5 | 960 | 1.72 | 58 | 414 | 4.0 | 82 |

| AgCu3 | 97 | 10.4 | 900 - 938 | 1.92 | 52 | 385 | 3.2 | 85 |

| AgCu5 | 95 | 10.4 | 910 | 1.96 | 51 | 380 | 3.0 | 85 |

| AgCu10 | 90 | 10.3 | 870 | 2.0 | 50 | 335 | 2.8 | 85 |

| AgCu28 | 72 | 10.0 | 779 | 2.08 | 48 | 325 | 2.7 | 92 |

| Ag98CuNi ARGODUR 27 |

98 | 10.4 | 940 | 1.92 | 52 | 385 | 3.5 | 85 |

| AgCu24,5Ni0,5 | 75 | 10.0 | 805 | 2.20 | 45 | 330 | 2.7 | 92 |

| AgCd10 | 89 - 91 | 10.3 | 910 - 925 | 4.35 | 23 | 150 | 1.4 | 60 |

| Ag99,5NiMg ARGODUR 32 unvergütet |

99.5 | 10.5 | 960 | 2.32 | 43 | 293 | 2.3 | 80 |

| ARGODUR 32 vergütet |

99.5 | 10.5 | 960 | 2.32 | 43 | 293 | 2.1 | 80 |

Figure 3 Einfluss von 1-10 Atom-% verschiedener Zusatzmetalle auf den spez. elektrischen Widerstand p von Silber

Figure 4 Spez. elektrischer Widerstand p von AgCu-Legierungen mit 0-20 Massen-% Cu im weichgeglühten und angelassenen Zustand a) geglüht und abgeschreckt b) bei 280°C angelassen

Feinkornsilber

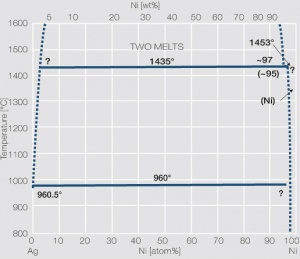

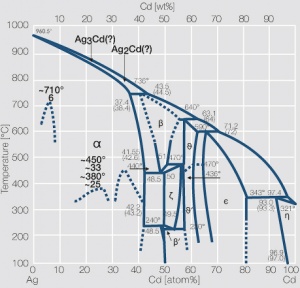

Unter Feinkornsilber (ARGODUR-Spezial) versteht man eine Silberlegierung mit einem Zusatz von 0,15 Massen-% Nickel. Silber und Nickel sind im festen Zustand ineinander völlig unlöslich. Im flüssigen Silber lässt sich nur ein geringer Nickelanteil lösen, wie aus dem entsprechenden Zustandsdiagramm hervorgeht (Figure 7 ). Durch diesen Nickelzusatz, der sich beim Abkühlen der Schmelze feindispers in der Silbermatrix ausscheidet, gelingt es, die Neigung des Silbers zu ausgeprägter Grobkornbildung nach längerer Wärmeeinwirkung zu unterbinden (Figure 5 und Figure 6).

Feinkornsilber zeichnet sich durch eine ähnlich hohe chemische Beständigkeit wie Feinsilber aus. Gegenüber Silber weist es eine etwas höhere Härte und Festigkeit auf (Table 4). Die elektrische Leitfähigkeit wird durch den geringen Nickelzusatz nur geringfügig verschlechtert. Aufgrund seiner teilweise deutlich günstigeren Kontakteigenschaften hat bei schaltenden Kontakten Feinkornsilber das Feinsilber in vielen Anwendungsfällen abgelöst.

Hartsilber-Legierungen

Durch Kupfer als Legierungspartner werden die Festigkeitseigenschaften des Silbers deutlich erhöht. Die größte Bedeutung unter den binären AgCu-Legierungen hat der unter dem Namen Hartsilber bekannte Werkstoff AgCu3 erlangt, der sich hinsichtlich chemischer Resistenz noch ähnlich verhält wie Feinsilber. Verglichen mit Feinsilber und Feinkornsilber weist AgCu3 eine höhere Härte und Festigkeit sowie höhere Abbrandfestigkeit und mechanische Verschleißfestigkeit auf (Table 4).

Werkstoff// DODUCO-Bezeichnung | Festigkeitszustand | Zugfestigkeit Rm [MPa] | Dehnung A [%] min. | Vickershärte HV 10 |

|---|---|---|---|---|

Ag | R 200 R 250 R 300 R 360 | 200 - 250 250 - 300 300 - 360 > 360 | 30 8 3 2 | 30 60 80 90 |

AgNi 0,15 ARGODUR Special | R 220 R 270 R 320 R 360 | 220 - 270 270 - 320 320 - 360 > 360 | 25 6 2 1 | 40 70 85 100 |

AgCu3 | R 250 R 330 R 400 R 470 | 250 - 330 330 - 400 400 - 470 > 470 | 25 4 2 1 | 45 90 115 120 |

AgCu5 | R 270 R 350 R 460 R 550 | 270 - 350 350 - 460 460 - 550 > 550 | 20 4 2 1 | 55 90 115 135 |

AgCu10 | R 280 R 370 R 470 R 570 | 280 - 370 370 - 470 470 - 570 > 570 | 15 3 2 1 | 60 95 130 150 |

AgCu28 | R 300 R 380 R 500 R 650 | 300 - 380 380 - 500 500 - 650 > 650 | 10 3 2 1 | 90 120 140 160 |

Ag98CuNi ARGODUR 27 | R 250 R 310 R 400 R 450 | 250 - 310 310 - 400 400 - 450 > 450 | 20 5 2 1 | 50 85 110 120 |

AgCu24,5Ni0,5 | R 300 R 600 | 300 - 380 > 600 | 10 1 | 105 180 |

AgCd10 | R 200 R 280 R 400 R 450 | 200 - 280 280 - 400 400 - 450 > 450 | 15 3 2 1 | 36 75 100 115 |

Ag99,5NiMg ARGODUR 32 Not heat treated | R 220 R 260 R 310 R 360 | 220 260 310 360 | 25 5 2 1 | 40 70 85 100 |

ARGODUR 32 Heat treated | R 400 | 400 | 2 | 130-170 |

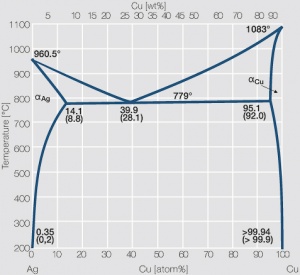

Mit steigendem Kupferanteil nehmen einerseits Härte und Festigkeit der AgCu-

Legierung zu, andererseits wird die Neigung zur Oxidbildung erhöht, was im

Schaltbetrieb unter Lichtbogenbildung zu einem Anwachsen des Kontaktwiderstandes

mit zunehmender Schaltspielzahl führt. Weiterhin wirken sich höhere

Kupferanteile vorteilhaft auf Abbrand und Materialwanderung aus. In Sonderfällen,

in denen optimale mechanische Eigenschaften erwünscht sind und

gleichzeitig eine verminderte chemische Beständigkeit zugelassen werden kann, findet die eutektische Silber-Kupfer-Legierung (28 Massen-% Cu)

Anwendung (Figure 8). AgCu10, auch als Münzsilber bezeichnet, wurde in vielen

Anwendungen durch andere Silber-Legierungen ersetzt, während Sterlingsilber

(AgCu7,5) seine Bedeutung bei Tafelgeschirr und Schmuck nie auf industrielle

Anwendungen für elektrische Kontakte ausweiten konnte.

Neben den binären AgCu-Legierungen kommen auch ternäre AgCuNi- Legierungen zum Einsatz. Von dieser Werkstoffgruppe hat ARGODUR 27, eine Legierung mit 98 Massen-% Ag und Anteilen von Cu und Ni, neben AgCu3 die größte praktische Bedeutung erlangt. Dieser Werkstoff zeichnet sich durch hohe Oxidationsbeständigkeit und geringe Neigung zur Rekristallisation unter der Einwirkung hoher Temperaturen aus. Neben einer hohen mechanischen Verschleißfestigkeit weist die AgCuNi-Legierung auch eine erhöhte Abbrandfestigkeit auf. Die Legierung AgCu24,5Ni0,5 hat aufgrund ihrer geringen Neigung zur Materialwanderung bei Gleichstrombelastung vor allem in Nordamerika über lange Zeit breite Anwendung in der Automobiltechnik gefunden. Im Zuge der Miniaturisierung elektromechanischer Bauelemente und den damit verbundenen geringeren Kontaktkräften in Relais und Schaltern kommt diese Legierung wegen ihrer erhöhten Neigung zur Oxidbildung heute deutlich weniger zum Einsatz.

Die verwendeten Verbindungsverfahren entsprechen weitgehend denen, die auch bei Feinsilber angewandt werden.

Hartsilberlegierungen finden verbreitet Anwendung in vielen Wechsel- und Gleichstromschaltern für Informations- und Energietechnik bei Schaltströmen bis 10A, vereinzelt auch bei höheren Strömen (Table 6).

Dispersionsgehärtete Legierungen des Silbers mit 0,5 Massen-% MgO und NiO (ARGODUR 32) werden durch innere Oxidation hergestellt. Während sich die schmelztechnisch hergestellte Ausgangslegierung gut umformen lässt, ist der dispersionsgehärtete Werkstoff sehr spröde und kaum verformbar. Gegenüber Feinsilber und Hartsilber weist er eine wesentlich höhere Warmfestigkeit auf, so dass mit diesem dispersionsgehärteten Werkstoff auch Hartlötungen bei Temperaturen bis ca. 800°C ohne Einbuße an Härte und Festigkeit durchführbar sind. Aufgrund seiner günstigen Festigkeitseigenschaften und seiner hohen elektrischen Leitfähigkeit eignet sich ARGODUR 32 vor allem für thermisch und mechanisch hoch beanspruchte Kontaktfedern in Relais und Schützen in der Luft- und Raumfahrt.

Figure 8 Phase diagram of silver-copper

Figure 9 Phase diagram of silver-cadmium

Figure 10 Strain hardening of AgCu3 by cold working

Figure 11 Softening of AgCu3 after annealing for 1 hr after 80% cold working

Figure 12 Strain hardening of AgCu5 by cold working

Figure 13 Softening of AgCu5 after annealing for 1 hr after 80% cold working

Figure 14 Strain hardening of AgCu 10 by cold working

Figure 15 Softening of AgCu10 after annealing for 1 hr after 80% cold working

Figure 16 Strain hardening of AgCu28 by cold working

Figure 17 Softening of AgCu28 after annealing for 1 hr after 80% cold working

Figure 18 Strain hardening of AgNi0.15 by cold working

Figure 19 Softening of AgNi0.15 after annealing for 1 hr after 80% cold working

Figure 20 Strain hardening of ARGODUR 27 by cold working

Figure 21 Softening of ARGODUR 27 after annealing for 1 hr after 80% cold working

| Material | Properties | |

|---|---|---|

| Ag AgNi0,15 ARGODUR-Special |

Highest electrical and thermal conductivity, high affinity to sulfur (sulfide formation), low welding resistance, low contact resistance, very good formability | Oxidation resistant at higher make currents, limited arc erosion resistance, tendency to material transfer in DC circuits, easy to braze and weld to carrier materials |

| Ag Alloys | Increasing contact resistance with increasing

Cu content, compared to fine Ag higher arc erosion resistance and mechanical strength, lower tendency to material |

Good formability, good brazing and welding properties |

| Material | Application Examples | Form of Supply |

|---|---|---|

| Ag AgNi0,15 ARGODUR-Spezial AgCu3 AgNi98NiCu2 ARGODUR 27 AgCu24,5Ni0,5 |

Relays, Micro switches, Auxiliary current switches, Control circuit devices, Appliance switches, Wiring devices (≤ 20A), Main switches |

Semi-finished Materials: Strips, wires, contact profiles, clad contact strips, toplay profiles, seam- welded strips Contact Parts: Contact tips, solid and composite rivets, weld buttons; clad, welded and riveted contact parts |

| AgCu5 AgCu10 AgCu28 |

Special applications | Semi-finished Materials: Strips, wires, contact profiles, clad contact strips, seam-welded strips Contact parts: Contact tips, solid contact rivets, weld buttons; clad, welded and riveted contact parts |

| Ag99, 5NiOMgO ARGODUR 32 |

Miniature relays, aerospace relays and contactors, erosion wire for injection nozzles | Contact springs, contact carrier parts |

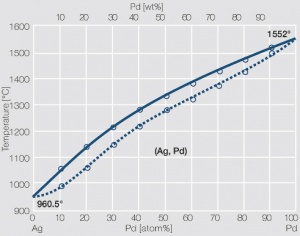

Silber-Palladium-Legierungen

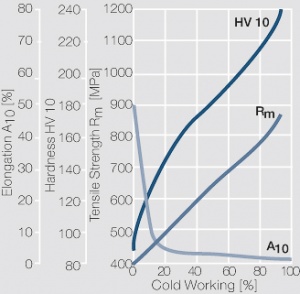

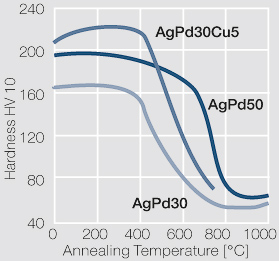

Durch Zulegieren von 30 Massen-% Pd wird neben den mechanischen Eigenschaften vor allem die Beständigkeit des Silbers gegenüber der Einwirkung von Schwefel und schwefelhaltigen Verbindungen entscheidend verbessert (??? und Table 8). Eine noch höhere Resistenz gegenüber Silber-Sulfid-Bildung weisen Legierungen mit 40-60 Massen-% Pd auf. Bei diesen Pd-Anteilen können sich allerdings die katalytischen Eigenschaften des Palladiums nachteilig auf das Kontaktwiderstandsverhalten auswirken. Auch die Verformbarkeit nimmt mit zunehmenden Pd-Gehalt ab.

AgPd-Legierungen sind hart, abbrandfest und weisen eine etwas geringere Neigung zur Materialwanderung bei Gleichstromlast auf (Table 9). Allerdings wird die elektrische Leitfähigkeit durch hohe Pd-Gehalte stark verringert. Die ternäre AgPd30Cu5-Legierung ermöglicht eine weitere Steigerung der Festigkeitswerte, was sich vor allem bei Gleitkontaktsystemen vorteilhaft auswirkt.

AgPd-Legierungen sind bei Pd-Gehalten bis 30 Massen-% gut plattierbar. Als Verbindungstechnik kommen üblicherweise das Aufschweißen von Drahtoder Profilabschnitten oder die Verwendung von Kontaktnieten in Frage.

AgPd-Legierungen kommen z.B. in Relais beim Schalten mittlerer bis höherer elektrischer Belastung ( <60V; <2A) zum Einsatz (Table 10). Aufgrund des hohen Palladiumpreises werden diese allerdings vielfach durch Mehrschichtwerkstoffe, z.B. AgNi0,15 oder Ag/Ni90/10 jeweils mit einer dünnen Au-Auflage, ersetzt. Ein breites Anwendungsfeld haben AgPd-Legierungen als verschleißfeste Gleitkontakte gefunden.

Figure 22 Phase diagram of silver-palladium

Figure 23 Strain hardening of AgPd30 by cold working

Figure 24 Strain hardening of AgPd50 by cold working

Figure 25 Strain hardening of AgPd30Cu5 by cold working

Figure 26 Softening of AgPd30, AgPd50, and AgPd30Cu5 after annealing of 1 hr after 80% cold working

| Material | Palladium Content [wt%] |

Density [g/cm3] |

Melting Point or Range [°C] |

Electrical Resistivity [μΩ·cm] |

Electrical Conductivity [MS/m] |

Thermal Conductivity [W/m·K] |

Temp. Coefficient of the Electr. Resistance [10-3/K] |

|---|---|---|---|---|---|---|---|

| AgPd30 | 30 | 10.9 | 1155 - 1220 | 14.7 | 6.8 | 60 | 0.4 |

| AgPd40 | 40 | 11.1 | 1225 - 1285 | 20.8 | 4.8 | 46 | 0.36 |

| AgPd50 | 50 | 11.2 | 1290 - 1340 | 32.3 | 3.1 | 34 | 0.23 |

| AgPd60 | 60 | 11.4 | 1330 - 1385 | 41.7 | 2.4 | 29 | 0.12 |

| AgPd30Cu5 | 30 | 10.8 | 1120 - 1165 | 15.6 | 6.4 | 28 | 0.37 |

Material | Hardness Condition | Tensile Strength Rm[MPa] | Elongation A [%]min. | Vickers Hardness HV |

|---|---|---|---|---|

AgPd30 | R 320 R 570 | 320 570 | 38 3 | 65 145 |

AgPd40 | R 350 R 630 | 350 630 | 38 2 | 72 165 |

AgPd50 | R 340 R 630 | 340 630 | 35 2 | 78 185 |

AgPd60 | R 430 R 700 | 430 700 | 30 2 | 85 195 |

AgPd30Cu5 | R 410 R 620 | 410 620 | 40 2 | 90 190 |

| Material | Properties | |

|---|---|---|

| AgPd30-60 | Corrosion resistant, tendency to Brown Powder formation increases with Pd content, low tendency to material transfer in DC circuits, high ductility | Resistant against Ag2S formation, low contact resistance, increasing hardness with higher Pd content, AgPd30 has highest arc erosion resistance, easy to weld and clad |

| AgPd30Cu5 | High mechanical wear resistance | High Hardness |

Material | Application Examples | Form of Supply |

|---|---|---|

AgPd 30-60 | Switches, relays, push-buttons, connectors, sliding contacts | Semi-finished Materials: Wires, micro profiles (weld tapes), clad contact strips, seam-welded strips Contact Parts: Solid and composite rivets, weld buttons; clad and welded contact parts, stamped parts |

AgPd30Cu5 | Sliding contacts, slider tracks | Wire-formed parts, contact springs, solid and clad stamped parts |

Silber-Verbundwerkstoffe

Silber-Nickel (SINIDUR)-Werkstoffe

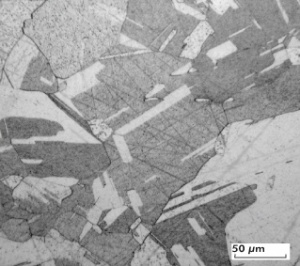

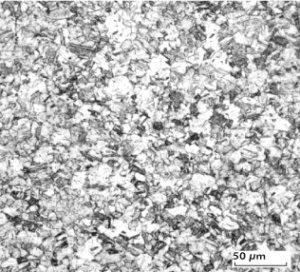

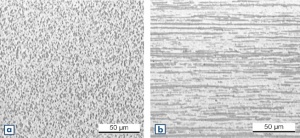

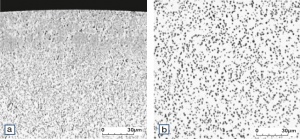

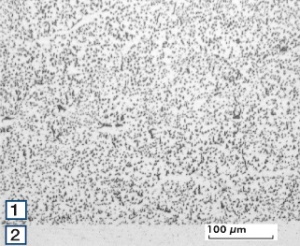

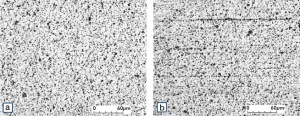

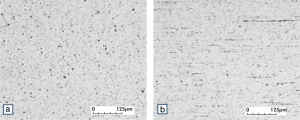

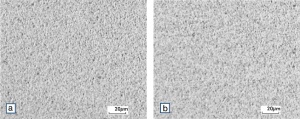

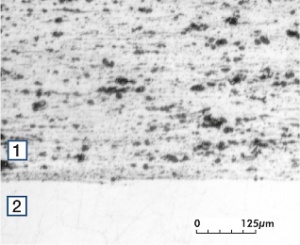

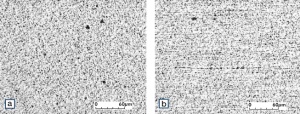

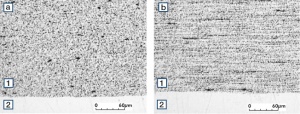

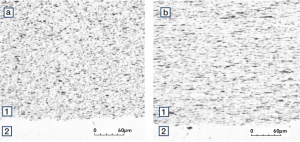

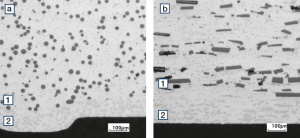

Da Silber und Nickel im festen Zustand ineinander unlöslich sind und im flüssigen Zustand nur eine geringe Löslichkeit von Nickel im Silber besteht, können Silber- Nickel-Werkstoffe mit höheren Ni-Anteilen nur nach pulvermetallurgischen Verfahren hergestellt werden. Durch das Strangpressen der gesinterten Ag/Ni- Blöcke zu Drähten, Bändern und Stangen sowie die nachfolgenden Verarbeitungsschritte z.B. Walzen oder Ziehen, werden die in der Ag-Matrix eingelagerten Nickelpartikel in Umformrichtung so ausgerichtet und gestreckt, dass im Gefügebild eine deutliche Faserstruktur zu erkennen ist (Figure 31 und Figure 32).

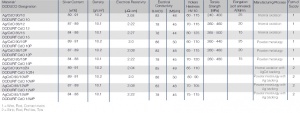

Die aufgrund der hohen Umformung beim Strangpressen erzeugte hohe Dichte von Ag/Ni-Werkstoffen wirkt sich vorteilhaft auf die Abbrandfestigkeit aus. Das typische Einsatzgebiet der Ag/Ni-Werkstoffe sind Schaltströme <100 A. Hierbei sind sie deutlich abbrandfester als Silber oder Silber-Legierungen. Weiterhin weisen sie bei Nickelanteilen <20 Massen-% niedrige und über die Schaltstücklebensdauer gleichbleibende Kontaktwiderstände und gute Lichtbogenlaufeigenschaften auf. Bei Gleichstrombetrieb zeichnen sich die Ag/Ni-Werkstoffe durch eine verhältnismäßig geringe flächenhafte Materialwanderung aus (Table 13 ).

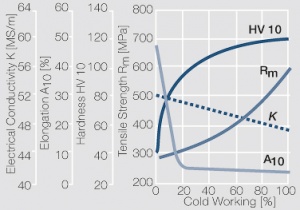

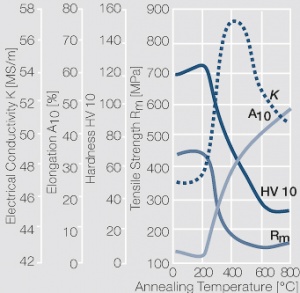

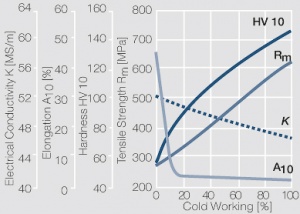

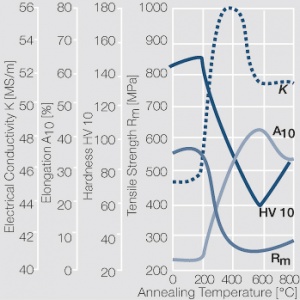

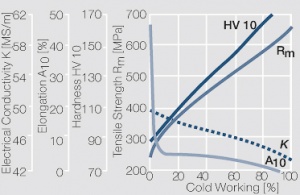

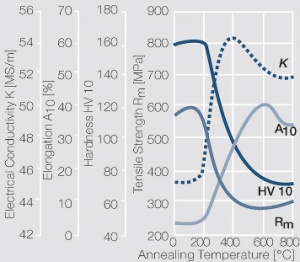

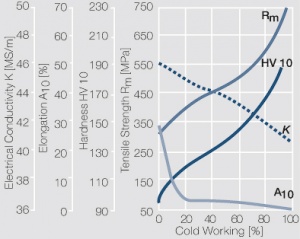

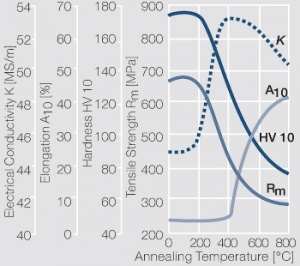

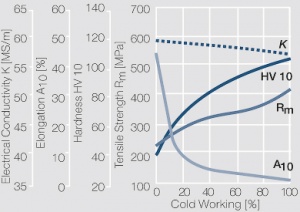

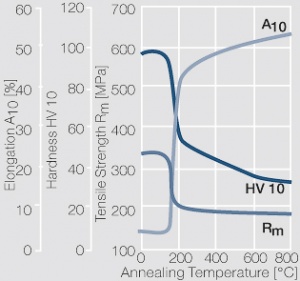

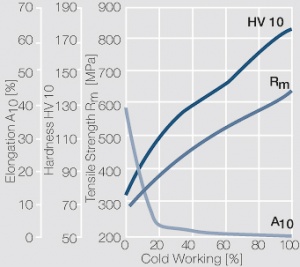

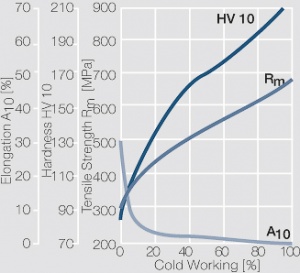

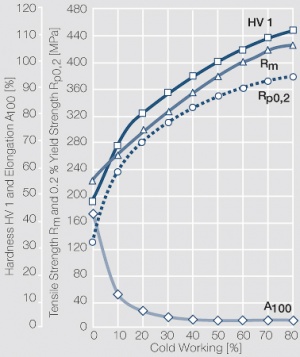

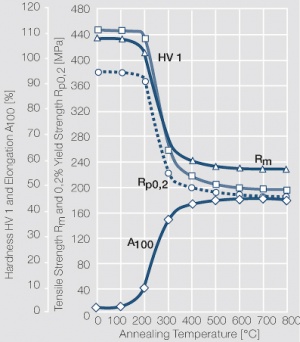

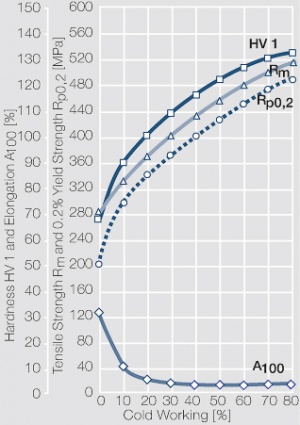

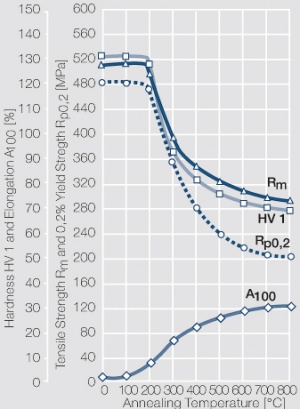

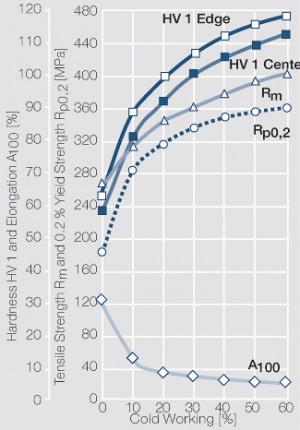

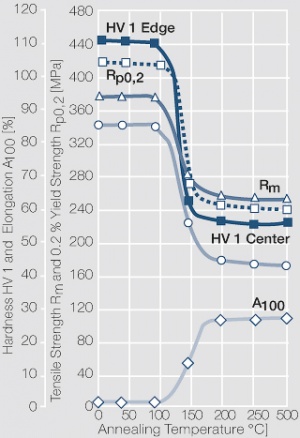

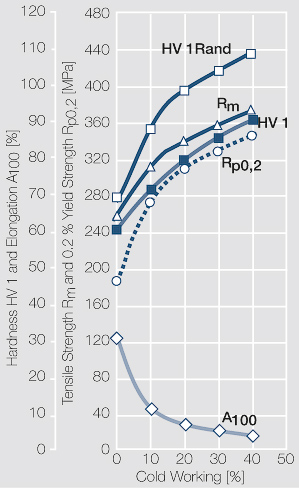

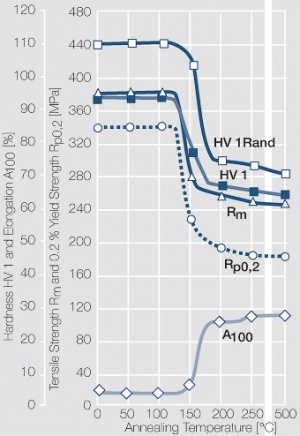

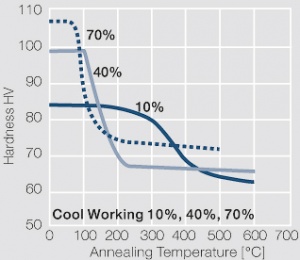

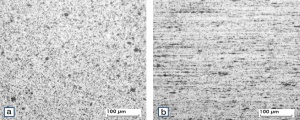

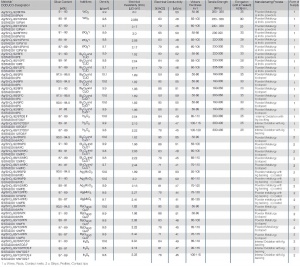

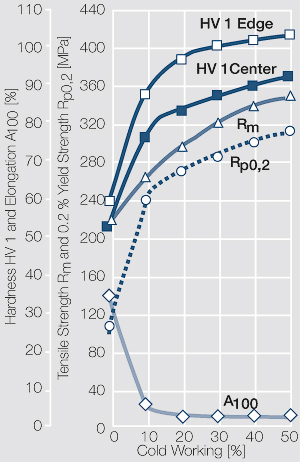

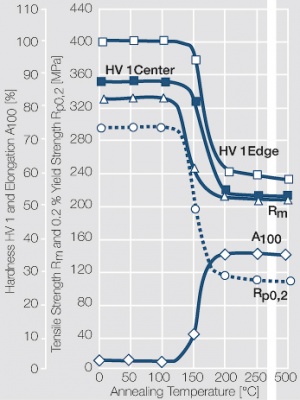

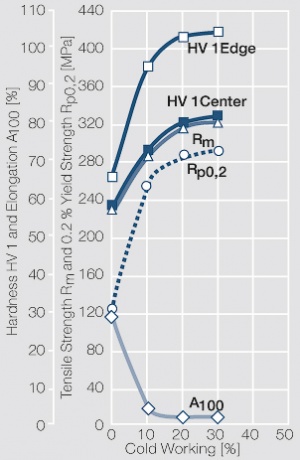

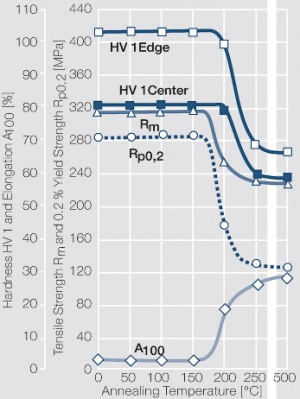

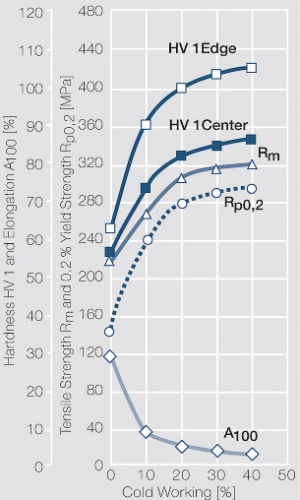

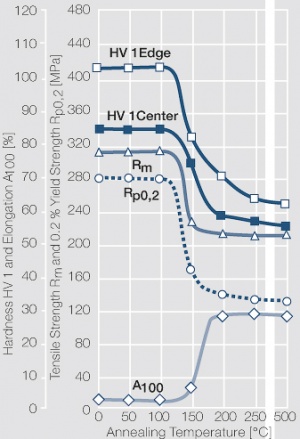

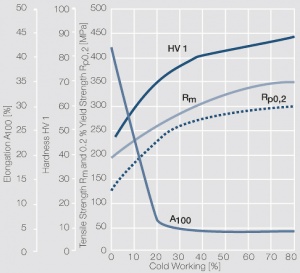

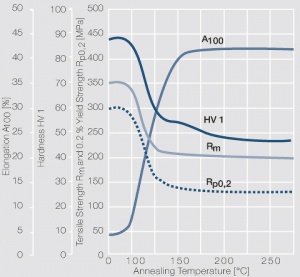

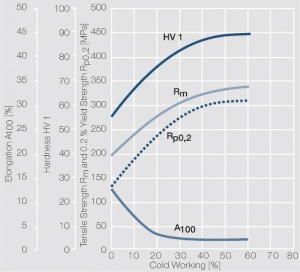

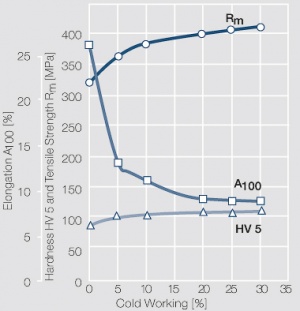

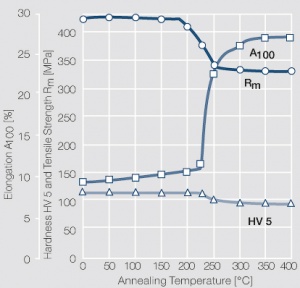

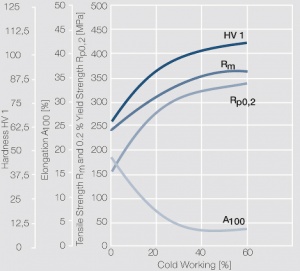

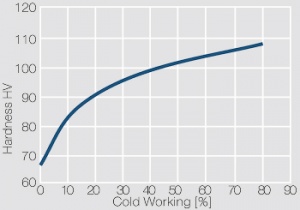

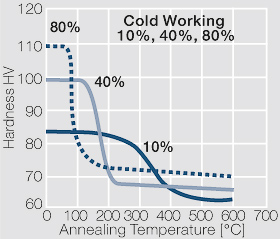

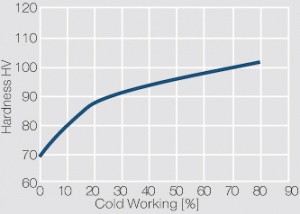

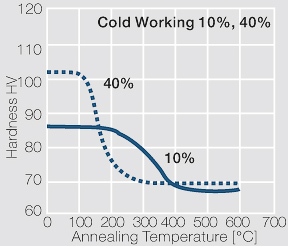

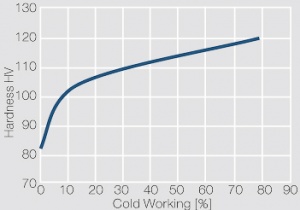

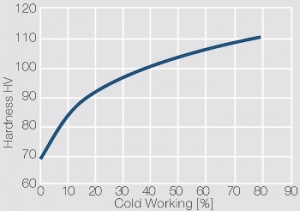

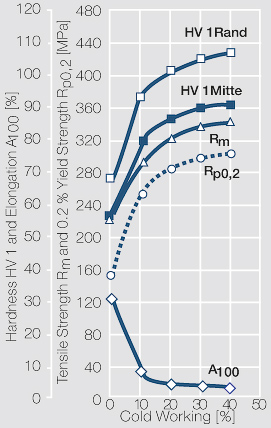

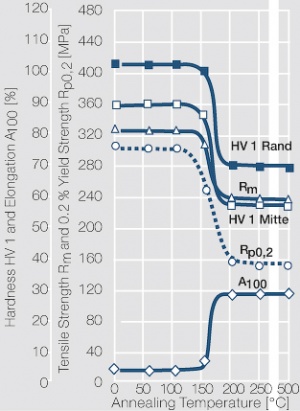

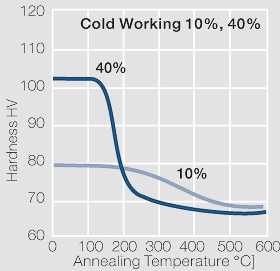

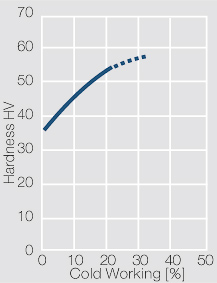

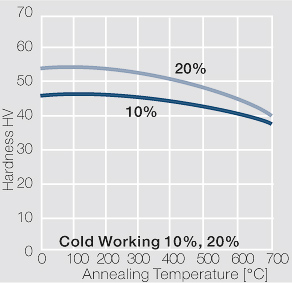

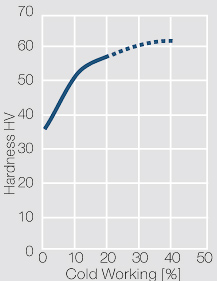

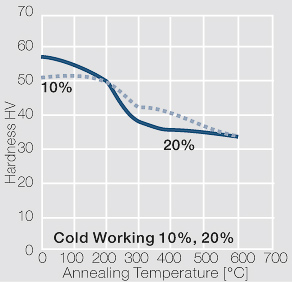

Ag/Ni (SINIDUR)-Werkstoffe werden üblicherweise mit Nickelgehalten von 10-40 Massen-% hergestellt. SINIDUR 10 und SINIDUR 20, die am häufigsten eingesetzten Werkstoffe, weisen eine sehr gute Umform- und Plattierbarkeit auf (Figure 27 Figure 28 Figure 29 Figure 30). Sie können ohne zusätzliche Schweißhilfe sehr wirtschaftlich auf geeignete Trägerwerkstoffe geschweißt oder gelötet werden. Ag/Ni (SINIDUR)-Werkstoffe mit Nickel- Anteilen von 30-40 Massen-% kommen in Schaltgeräten zum Einsatz, in denen einerseits eine höhere Abbrandfestigkeit benötigt wird, andererseits erhöhte Kontaktwiderstände durch ausreichend hohe Kontaktkräfte kompensiert werden können.

Anwendungsschwerpunkte von Ag/Ni-Kontaktwerkstoffen sind z.B. Relais, Installationsschalter, Schalter für Hausgeräte, Thermostate, Hilfsstromschalter und kleinere Schütze mit Bemessungs-Betriebsströmen <20A (Table 14).

| Material/DODUCO | Silver Content | Density | Melting Point | ElectricalResistivityp | Electrical Resistivity (soft) | |

|---|---|---|---|---|---|---|

| Designation | [wt%] | [g/cm3] | [°C] | [µΩ·cm] | [% IACS] | [MS/m] |

Ag/Ni 90/10 SINIDUR 10 | 89 - 91 | 10.2 - 10.3 | 960 | 1.82 - 1.92 | 90 - 95 | 52 - 55 |

Ag/Ni 85/15 SINIDUR 15 | 84 - 86 | 10.1 - 10.2 | 960 | 1.89 - 2.0 | 86 - 91 | 50 - 53 |

Ag/Ni 80/20 SINIDUR 20 | 79 - 81 | 10.0 - 10.1 | 960 | 1.92 - 2.08 | 83 - 90 | 48 - 52 |

Ag/Ni 70/30 SINIDUR 30 | 69 - 71 | 9.8 | 960 | 2.44 | 71 | 41 |

Ag/Ni 60/40 SINIDUR 40 | 59 - 61 | 9.7 | 960 | 2.70 | 64 | 37 |

| Material/DODUCO-Designation | Hardness Condition | Tensile Strength Rm [Mpa] | Elongation A (soft annealed) [%] min. | Vickers Hardness HV 10 |

|---|---|---|---|---|

| Ag/Ni 90/10 SINIDUR 10 |

soft R 220 R 280 R 340 R 400 |

< 250 220 - 280 280 - 340 340 - 400 > 400 |

25 20 3 2 1 |

< 50 50 - 70 65 - 90 85 - 105 > 100 |

| Ag/Ni 85/15 SINIDUR 15 |

soft R 300 R 350 R 380 R 400 |

< 275 250 - 300 300 - 350 350 - 400 > 400 |

20 4 2 2 1 |

< 70 70 - 90 85 - 105 100 - 120 > 115 |

| Ag/Ni 80/20 SINIDUR 20 |

soft R 300 R 350 R 400 R 450 |

< 300 300 - 350 350 - 400 400 - 450 > 450 |

20 4 2 2 1 |

< 80 80 - 95 90 - 110 100 - 125 > 120 |

| Ag/Ni 70/30 SINIDUR 30 |

R 330 R 420 R 470 R 530 |

330 - 420 420 - 470 470 - 530 > 530 |

8 2 1 1 |

80 100 115 135 |

| Ag/Ni 60/40 SINIDUR 40 |

R 370 R 440 R 500 R 580 |

370 - 440 440 - 500 500 - 580 > 580 |

6 2 1 1 |

90 110 130 150 |

Figure 27 Strain hardening of Ag/Ni 90/10 by cold working

Figure 28 Softening of Ag/Ni 90/10 after annealing for 1 hr after 80% cold working

Figure 29 Strain hardening of Ag/Ni 80/20 by cold working

Figure 30 Softening of Ag/Ni 80/20 after annealing for 1 hr after 80% cold working

Figure 31 Micro structure of Ag/Ni 90/10 a) perpendicular to the extrusion direction b) parallel to the extrusion direction

Figure 32 Micro structure of Ag/Ni 80/20 a) perpendicular to the extrusion direction b) parallel t o the extrusion direction

| Material/DODUCO-Designation | Properties |

|---|---|

| Ag/Ni SINIDUR |

High arc erosion resistance at switching currents up to 100A, Resistance against welding for starting current up to 100A, low and over the electrical contact life nearly constant contact resistance for Ag/Ni 90/10 and Ag/Ni 80/20, ow and spread-out material transfer under DC load, non-conductive erosion residue on isolating components resulting in only minor change of the dielectric strength of switching devices, good arc moving properties, good arc extinguishing properties, good or sufficient ductility depending on the Ni content, easy to weld and braze |

| Material | Application Examples | Switching or Nominal Current | Form of Supply |

|---|---|---|---|

| Ag/Ni 90/10-80/20 | Relays Automotive Relays - Resistive load - Motor load |

> 10A > 10A |

Semi-finisched Materials: Wires, profiles, clad strips, Seam-welded strips, Toplay strips Contact Parts: Contact tips, solid and composite rivets, Weld buttons, clad, welded, brazed, and riveted contact parts |

| Ag/Ni 90/10, Ag/Ni 85/15-80/20 | Auxiliary current switches | ≤ 100A | |

| Ag/Ni 90/10-80/20 | Appliance switches | ≤ 50A | |

| Ag/Ni 90/10 | Wiring devices | ≤ 20A | |

| Ag/Ni 90/10 | Main switches, Automatic staircase illumination switches | ≤ 100A | |

| Ag/Ni 90/10-80/20 | Control Thermostats |

> 10A ≤ 50A | |

| Ag/Ni 90/10-80/20 | Load switches | ≤ 20A | |

| Ag/Ni 90/10-80/20 | Contactors circuit breakers | ≤ 100A | |

| Ag/Ni 90/10-80/20 paired with Ag/C 97/3-96/4 |

Motor protective circuit breakers | ≤ 40A | |

| Ag/Ni 80/20-60/40 paired with Ag/C 96/4-95/5 |

Fault current circuit breakers | ≤ 100A | Rods, Profiles, Contact tips, Formed parts, brazed and welded contact parts |

| Ag/Ni 80/20-60/40 paired with Ag/C 96/4-95/5 |

Power switches | > 100A |

Silber-Metalloxid-Werkstoffe Ag/CdO, Ag/SnO2, Ag/ZnO

Die Familie der Silber-Metalloxid-Kontaktwerkstoffe umfasst die Werkstoffgruppen: Silber-Cadmiumoxid (DODURIT CdO), Silber-Zinnoxid (SISTADOX) und Silber-Zinkoxid (DODURIT ZnO). Aufgrund ihrer sehr guten Kontakt- und Schalteigenschaften, wie hohe Verschweißresistenz, niedriger Kontaktwiderstand und hohe Abbrandfestigkeit, haben Silber-Metalloxid-Werkstoffe eine herausragende Stellung in einem breiten Anwendungsbereich erlangt. Sie finden vor allem Einsatz in Schaltgeräten der Niederspannungs-Energietechnik, z.B. in Relais, Installations-, Geräte-, Motor- und Schutzschaltern (Table 21).

- Silver-cadmium oxide (DODURIT CdO) materials

Silber-Cadmiumoxid (DODURIT CdO)-Werkstoffe mit 10-15 Massen-% CdO werden sowohl nach dem Verfahren der inneren Oxidation als auch auf pulvermetallurgischem Wege hergestellt Table 15().

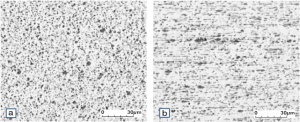

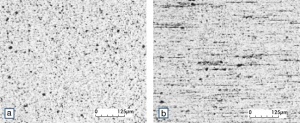

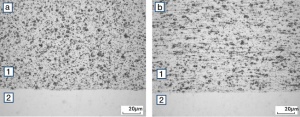

Bei der Herstellung von Bändern und Drähten durch innere Oxidation wird von einer auf dem Schmelzwege erzeugten Legierung aus Silber und Cadmium ausgegangen. Unterzieht man eine solche homogene Legierung einer Glühbehandlung unterhalb ihres Schmelzpunktes in einer sauerstoffhaltigen Atmosphäre, so diffundiert der Sauerstoff von der Oberfläche in das Innere der Silber-Cadmium-Legierung ein und oxidiert das Cd zu CdO, das sich dabei mehr oder weniger feinkörnig in der Ag-Matrix ausscheidet. Die CdO-Ausscheidungen sind im Randbereich feinkörnig und werden in Richtung der Oxidationsfront grobkörniger (Figure 39).

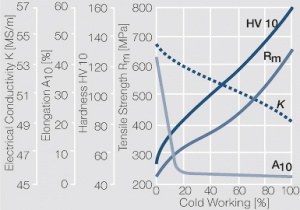

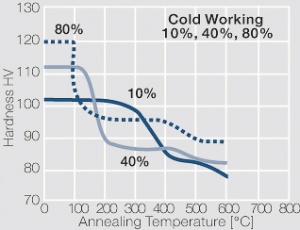

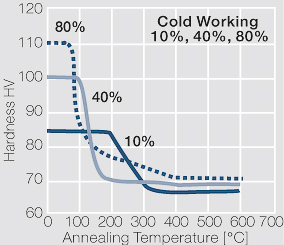

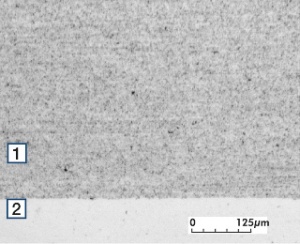

Bei der Herstellung von Ag/CdO-Kontaktmaterial ist je nach Art des Halbzeugs der Prozessablauf der inneren Oxidation unterschiedlich. Bei Ag/CdO-Drähten wird das AgCd-Vormaterial vollständig durchoxidiert, auf das gewünschte Endmaß gezogen und z.B. zu Kontaktnieten weiterverarbeitet (Figure 33 und Figure 34). Dagegen wird bei Ag/CdO- Bändern die innere Oxidation einseitig nur bis zu einer bestimmten Tiefe ausgeführt (Figure 41). Die so erhaltenen Zweischichtbänder mit der inneroxidierten Ag/CdO-Kontaktschicht auf der Oberseite und der gut lötbaren AgCd-Unterseite (Bezeichnung: „ZH“) sind Ausgangsmaterial für die Herstellung von Kontaktprofilen und -auflagen.

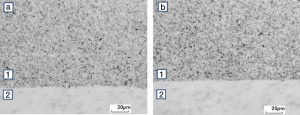

Bei der pulvermetallurgischen Herstellung werden die nach verschiedenen Verfahren gewonnenen Pulvermischungen überwiegend durch Pressen, Sintern und Strangpressen zu Drähten und Bändern weiterverarbeitet. Durch den hohen Umformgrad beim Strangpressen wird eine gleichmäßige Verteilung der CdO-Partikel in der Ag-Matrix und eine hohe Dichte erreicht, die sich vorteilhaft auf die Kontakteigenschaften auswirken (Figure 40). Die für Bänder und Plättchen erforderliche gut löt- und schweißbare Unterseite wird durch Verbundstrangpressen oder Anplattieren einer Silberschicht nach oder vor dem Strangpressvorgang erzielt (Figure 42).

Bei größeren Kontaktauflagen in meist runder Form bietet das Verfahren der Einzelpresstechnik vielfach wirtschaftliche Vorteile. Dabei wird die Pulvermischung in eine Form gepresst, die der Endabmessung des Kontaktstückes entspricht. Nach dem Pressen und Sintern ist i.d.R. ein weiterer Nachpressvorgang erforderlich, um eine hohe Dichte des Werkstoffes zu erreichen.

Figure 33 Strain hardening of internally oxidized Ag/CdO 90/10 by cold working

Figure 34 Softening of internally oxidized Ag/CdO 90/10 after annealing for 1 hr after 40% cold working

Figure 35 Strain hardening of Ag/CdO 90/10 P by cold working

Figure 36 Softening of Ag/CdO 90/10 P after annealing for 1 hr after 40% cold working

Figure 37 Strain hardening of Ag/CdO 88/12 WP

Figure 38 Softening of Ag/CdO 88/12WP after annealing for 1 hr after different degrees of cold working

Figure 39 Micro structure of Ag/CdO 90/10 i.o. a) close to surface b) in center area

Figure 40 Micro structure of Ag/CdO 90/10 P: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 41 Micro structure of Ag/CdO 90/10 ZH: 1) Ag/CdO layer 2) AgCd backing layer

Figure 42 Micro structure of AgCdO 88/12 WP: a) perpendicular to extrusion direction b) parallel to extrusion direction

- Silber-Zinnoxid (SISTADOX)-Werkstoffe

Aufgrund der Toxizität des Cadmiums wurden in den letzten Jahren in vielen Anwendungsfällen die Ag/CdO-Werkstoffe durch Ag/SnO2-Werkstoffe mit 2-14 Massen-% SnO2 ersetzt. Diese Substitution wurde noch dadurch begünstigt, dass Ag/SnO2 -Werkstoffe häufig bessere Kontakt- und Schalteigenschaften, wie höhere Abbrandfestigkeit, erhöhte Verschweißresistenz und eine deutlich geringere Neigung zur Materialwanderung bei Gleichstrombetrieb aufweisen (Table 20). Durch spezielle Metalloxid-Zusätze und Fertigungsverfahren wurden Ag/SnO2- Werkstoffe für unterschiedliche Anwendungsfälle optimiert (Table 18 und Table 19).

Die Herstellung von Silber-Zinnoxid auf dem Wege der inneren Oxidation ist grundsätzlich möglich. Bei Silber-Zinn-Legierungen mit >5 Massen-% Sn bilden sich jedoch bei oxidierender Glühung in oberflächennahen Bereichen Deckschichten, die eine weitere Diffusion des Sauerstoffs ins Innere des Werkstoffes verhindern. Die Herstellung von Werkstoffen mit höheren Oxidgehalten ist nur durch Zusätze von Indium oder Wismut möglich. Solche nach dem klassischen Verfahren der inneren Oxidation hergestellten Ag/SnO2-Werkstoffe sind sehr spröde und weisen höhere Kontaktwiderstände auf, was z.B. bei Dauerstromführung in Motorschaltern zu hohen Übertemperaturen führen kann. Ihr Einsatz beschränkt sich daher weitgehend auf Relais. Für diesen Anwendungsfall ist es erforderlich, einen hinreichend duktilen Werkstoff mit feinkörnigen SnO2-Einlagerungen herzustellen (SISTADOX TOS F) (Figure 70). Dies gelingt durch Optimierung des Prozessverlaufs bei der inneren Oxidation und wiederholte Arbeitsschritte beim Strangpressen. Durch Anbringen einer Silberschicht lassen sich auch Bänder und Profile mit einer löt- und schweißbaren Unterschicht herstellen (SISTADOX WTOS F) (Figure 72). Aufgrund ihrer geringen Neigung zur Materialwanderung in Gleichstromkreisen und ihrer erhöhten Abbrandfestigkeit kommen diese Werkstoffe z.B. in Kfz-Relais zum Einsatz (Table 21).

Bei der Herstellung von Silber-Zinnoxid (SISTADOX)-Werkstoffen spielt die Pulvermetallurgie eine wesentliche Rolle. Neben SnO2 wird meist noch ein geringer Anteil (<1 Massen-%) eines oder mehrerer Metalloxide z.B. WO3, MoO3, CuO und/oder Bi2O3 zugemischt, die im Schaltbetrieb an der Grenzfläche zwischen Silberschmelze und Oxidpartikel wirksam sind. Diese Additive fördern einerseits die Benetzung und erhöhen die Viskosität der Silberschmelze, andererseits beeinflussen sie wesentlich die mechanischen und Schalteigenschaften der Ag/SnO2 -Werkstoffe (Table 16 (Table 2.26 als PDF herunterladen: File:Physical Mechanical properties.pdf )).

Für die Herstellung der Pulvermischung werden verschiedene Verfahren angewandt, aus denen sich spezifische Vorteile im Schaltverhalten ergeben (). Einige dieser Verfahren werden im Folgenden kurz beschrieben:

- a) Pulvermischung aus Einzelpulvern

Bei diesem klassischen Verfahren der Pulvermetallurgie werden alle, in den Werkstoff eingebrachten Komponenten, einschließlich der Zusätze, als Einzelpulver miteinander vermischt. Das Mischen der Pulver erfolgt üblicherweise trocken in Mischern unterschiedlicher Bauart.

- b) Pulvermischung auf Basis dotierter Oxide

Für den Einbau von Zusatzoxiden in das Zinnoxid hat sich das Reaktions-Sprüh-Verfahren (RSV) als vorteilhaft erwiesen. Bei diesem Verfahren wird von einer wässrigen Lösung ausgegangen, in der Zinn sowie die als Zusätze verwendeten Metalle in Form chemischer Verbindungen vorliegen. Diese wässrige Lösung wird unter hohem Druck in einer heißen Reaktionskammer verdüst. Durch die schlagartige Verdampfung des Wassers entsteht aus jedem einzelnen Tröpfchen zunächst ein Salzkristall und hieraus durch Oxidation ein Zinnoxid-Partikel, in dem die Zusatzmetalle in oxidierter Form gleichmäßig verteilt vorliegen. Das so erhaltene „dotierte“ Zinnoxidpulver wird anschließend mit Silberpulver vermischt.

- c) Pulvermischung auf Basis beschichteter Oxidpulver

Nach diesem Verfahren wird Zinnoxidpulver mit niedrigschmelzenden Zusätzen, z.B. Ag2 MoO4 , vermischt und anschließend einer Glühbehandlung ausgesetzt. Dabei überzieht sich die Zinnoxid-Oberfläche mit einer dünnen Schicht.

- d) Pulvermischung auf Basis inneroxidierter Legierungspulver

Dieses Verfahren schließt sowohl Arbeitsschritte der Pulvermetallurgie als auch der inneren Oxidation ein. Ausgegangen wird dabei von einer Silber-Metall-Legierung, die geschmolzen und anschließend zu feinkörnigem Pulver verdüst wird. Dieses Legierungspulver wird in sauerstoffhaltiger Atmosphäre geglüht, wobei sich das im Silber gelöste Zinn sowie weitere Zusatzmetalle als Oxidpartikel ausscheiden.

- e) Pulvermischung auf Basis nasschemisch gefällter Verbundpulvern

In eine Suspension von Metalloxiden, z.B. SnO2 werden eine Silbersalzlösung

zusammen mit einem Fällungsmittel eingeleitet. In einer chemischen Fällreaktion scheidet sich Silber bzw. Silberoxid ab. Die suspensierten Metalloxidpartikel wirken dabei als Kristallisationskeime.

Die Weiterverarbeitung der nach den verschiedenen Verfahren hergestellten Pulvermischungen erfolgt auf übliche Art durch Sintern und Strangpressen. Aus den so erhaltenen Halbzeugen, wie Bändern, Profilen und Drähten werden dann Kontaktauflagen oder -niete gefertigt. Zur Erzeugung einer lötund schweißbaren Kontaktunterseite aus Feinsilber werden die gleichen Verfahren angewandt, wie bei Ag/CdO beschrieben (Table 17).

Große, speziell geformte oder runde Ag/SnO2-Kontaktauflagen können aus wirtschaftlichen Gründen, wie bei Ag/CdO, nach dem Verfahren der Einzelpresstechnik hergestellt werden.

Figure 43 Strain hardening of Ag/SnO2 92/8 PE by cold working

Figure 44 Softening of Ag/SnO2 92/8 PE after annealing for 1 hr after 40% cold working

Figure 45 Strain hardening of Ag/SnO2 88/12 PE by cold working

Figure 46 Softening of Ag/SnO2 88/12 PE after annealing for 1 hr after 40% cold working

Figure 47 Strain hardening of oxidized Ag/SnO2 88/12 PW4 by cold working

Figure 48 Softening of Ag/SnO2 88/12 PW4 after annealing for 1 hr after 30% cold working

Figure 49 Strain hardening of Ag/SnO2 98/2 PX by cold working

Figure 50 Softening of Ag/SnO2 98/2 PX after annealing for 1 hr after 80% cold working

Figure 51 Strain hardening of Ag/SnO2 92/8 PX by cold working

Figure 52 Softening of Ag/SnO2 92/8 PX after annealing for 1 hr after 40% cold working

Figure 53 Strain hardening of internally oxidized Ag/SnO2 88/12 TOS F by cold working

Figure 54 Softening of Ag/SnO2 88/12 TOS F after annealing for 1 hr after 30% cold working

Figure 55 Strain hardening of internally oxidized Ag/SnO2 88/12P by cold working

Figure 56 Softening of Ag/SnO2 88/12P after annealing for 1 hr after 40% cold working

Figure 57 Strain hardening of Ag/SnO2 88/12 WPC by cold working

Figure 58 Softening of Ag/SnO2 88/12 WPC after annealing for 1 hr after different degrees of cold working

Figure 59 Strain hardening of Ag/SnO2 86/14 WPC by cold working

Figure 60 Softening of Ag/SnO2 86/14 WPC after annealing for 1 hr after different degrees of cold working

Figure 61 Strain hardening of Ag/SnO2 88/12 WPD by cold working

Figure 62 Softening of Ag/SnO2 88/12 WPD after annealing for 1 hr after different degrees of cold working

Figure 63 Softening of Ag/SnO2 88/12 WPX after annealing for 1 hr after different degrees of cold working

Figure 64 Strain hardening of Ag/SnO2 88/12 WPX by cold working

Figure 65 Micro structure of Ag/SnO2 92/8 PE: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 66 Micro structure of Ag/SnO2 88/12 PE: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 67 Micro structure of Ag/SnO2 88/12 PW: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 68 Micro structure of Ag/SnO2 98/2 PX: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 69 Micro structure of Ag/SnO2 92/8 PX: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 70 Micro structure of Ag/SnO2 88/12 TOS F: a) perpendicular to extrusion direction b) parallel to extrusion direction

Figure 71 Micro structure of Ag/SnO2 86/14 WPC: a) perpendicular to extrusion direction b) parallel to extrusion direction, 1) AgSnO2 contact layer, 2) Ag backing layer

Figure 72 Micro structure of Ag/SnO2 92/8 WTOS F: a) perpendicular to extrusion direction b) parallel to extrusion direction,1) AgSnO2 contact layer, 2) Ag backing layer

Figure 73 Micro structure of Ag/SnO2 88/12 WPD: parallel to extrusion direction 1) AgSnO2 contact layer, 2) Ag backing layer

Figure 74 Micro structure of Ag/SnO2 88/12 WPX:parallel to extrusion direction 1) AgSnO2 contact layer, 2) Ag backing layer

Figure 75 Micro structure of Ag/SnO2 86/14 WPX: a) perpendicular to extrusion direction b) parallel to extrusion direction, 1) AgSnO2 contact layer, 2) Ag backing layer

Material/ DODUCO- Designation | Additives | Density [ g/cm3] | Electrical Resistivity [µS ·cm] | Electrical Conductivity | Vickers Hardness HV 10. | |

|---|---|---|---|---|---|---|

[%IACS] | [MS/m] | |||||

AgCdO 90/10EP DODURIT CdO 10EP | 10.1 | 2.08 | 83 | 48 | 60 | |

AgCdO 85/15 EP DODURIT CdO 15EP | 9.9 | 2.27 | 76 | 44 | 65 | |

AgSnO² 90/10 EPX SISTADOX 10EPX | CuO and Bi² O³ | 9.8 | 2.22 | 78 | 45 | 55 |

AgSnO² 88/12EPX SISTADOX 12EPX | CuO and Bi² O³ | 9.6 | 2.63 | 66 | 38 | 60 |

- Silver–zinc oxide (DODURIT ZnO) materials

Silver zinc oxide (DODURIT ZnO) contact materials with mostly 6 - 10 wt% oxide content including other small metal oxides are produced exclusively by powder metallurgy (Figs. 76 – 81),. Adding Ag2WO4 in the process b) as described in the preceding chapter on Ag/SnO2 has proven most effective for applications in AC relays, wiring devices, and appliance controls. Just like with the other Ag metal oxide materials, semi-finished materials in strip and wire form are used to manufacture contact tips and rivets. Because of their high resistance against welding and arc erosion Ag/ZnO materials present an economic alternative to Cd free Ag-tin oxide contact materials Table 20 and Table 21.

| Material/ DODUCO- Designation |

Silver Content [wt%] |

Additives | Density [g/cm3] |

Electrical Resistivity [μΩ·cm] |

Electrical Conductivity [% IACS] [MS/m] |

Vickers Hardness Hv1 |

Tensile Strength [MPa] |

Elongation (soft annealed) A[%]min. |

Manufacturing Process |

Form of Supply | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Ag/ZnO 92/8P DODURIT ZnO 8P |

91 - 93 | 9.8 | 2.22 | 78 | 45 | 60 - 95 | 220 - 350 | 25 | Powder Metallurgy a) indiv. powders |

1 | |

| Ag/ZnO 94/6PW25 DODURIT ZnO 6PW25 |

93 - 95 | Ag2WO4 | 9.7 | 2.0 | 86 | 50 | 60 - 100 | 200 - 320 | 30 | Powder Metallurgy c) coated |

1 |

| Ag/ZnO 92/8PW25 DODURIT ZnO 8PW25 |

91 - 93 | Ag2WO4 | 9.6 | 2.08 | 83 | 48 | 65 - 105 | 230 - 340 | 25 | Powder Metallurgy c) coated |

1 |

| Ag/ZnO 90/10PW25 DODURIT ZnO 10PW25 |

89 - 91 | Ag2WO4 | 9.6 | 2.17 | 79 | 46 | 65 - 100 | 230 - 350 | 20 | Powder Metallurgy c) coated |

1 |

| Ag/ZnO 92/8WP DODURIT ZnO 8WP |

91 - 93 | 9.8 | 2.0 | 86 | 50 | 60 - 95 | Powder Metallurgy with Ag backing a) individ. |

2 | |||

| AgZnO 94/6WPW25 DODURIT ZnO 6WPW25 |

93 - 95 | Ag2WO4 | 9.7 | 2.0 | 86 | 50 | 60 - 95 | Powder Metallurgy c) coated |

2 | ||

| Ag/ZnO 92/8WPW25 DODURIT ZnO 8WPW25 |

91 - 93 | Ag2WO4 | 9.6 | 2.08 | 83 | 48 | 65 - 105 | Powder Metallurgy c) coated |

2 | ||

| Ag/ZnO 90/10WPW25 DODURIT ZnO 10WPW25 |

89 - 91 | Ag2WO4 | 9.6 | 2.7 | 79 | 46 | 65 - 110 | Powder Metallurgy c) coated |

2 | ||

1 = Wires, Rods, Contact rivets, 2 = Strips, Profiles, Contact tips

Figure 76 Strain hardening of Ag/ZnO 92/8 PW25 by cold working