Difference between revisions of "Prüfverfahren in der Informationstechnik"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (German translation) |

||

| Line 84: | Line 84: | ||

Als Lebensdauer- oder Ausfallkriterien bei Schaltgeräten der Informationstechnik gelten nach einschlägigen Vorschriften und Normen: | Als Lebensdauer- oder Ausfallkriterien bei Schaltgeräten der Informationstechnik gelten nach einschlägigen Vorschriften und Normen: | ||

| − | * | + | *Nicht-Schließen durch Überschreitung einer Obergrenze des Kontaktwiderstandes, |

| − | * | + | *Nicht-Öffnen durch Verschweißen mit einer höher als zulässig angesehenen Schweißkraft oder durch mechanisches Verhaken, |

| − | * | + | *unzulässig stark veränderte Schaltvorgänge durch Abbrand oder Materialwanderung. |

| − | + | Bei elektromechanischen Schaltgeräten kann im Gegensatz zu elektronischen | |

| + | ein Ausfall einmalig auftreten und sich nicht mehr oder erst wesentlich später | ||

| + | wiederholen. | ||

| − | + | Aus diesem Grunde muss eine exakte Festlegung für den Ausfall | |

| + | getroffen werden. Meist wird der erste auftretende Fehler als Geräteausfall | ||

| + | definiert, da Relais zunehmend in sicherheitsrelevanten Schaltkreisen eingesetzt | ||

| + | werden. Genauer zu betrachten sind u.U. Ausfälle, die durch Nicht-Öffnen | ||

| + | der Kontaktstücke infolge Verschweißen auftreten. Kommt es lediglich zu einem | ||

| + | leichten Verschweißen oder Kleben der Kontaktstücke, so kann ein Kontaktöffnen | ||

| + | nach einer bestimmten Zeit noch selbsttätig erfolgen. In diesem Fall ist | ||

| + | es zweckmäßig, als Ausfall festzulegen, wenn das Öffnen der Kontaktstücke | ||

| + | nach einer festgelegten Zeit, ca. 1s, nach Eintritt des Ereignisses nicht erfolgt | ||

| + | ist. | ||

| − | ===<!--13.3.4--> | + | ===<!--13.3.4-->Ermittlung der Lebensdauer=== |

| − | + | Lebensdauer, Ausfallrate und Zuverlässigkeit sind statistische Größen. Zur | |

| + | Bestimmung der Lebensdauer schalten die Relais die vorgegebene Last | ||

| + | zeitraffend mit erhöhter Schaltfrequenz bis zum Auftreten der durch die Ausfallkriterien | ||

| + | definierten Kontaktfehler. Die für das Kollektiv der Relais repräsentative | ||

| + | Schaltspielzahl wird anhand statistisch angelegter Versuche mit Hilfe der | ||

| + | Weibull-Verteilung ermittelt. Alle Schaltspiele müssen bezüglich der Ausfallkriterien | ||

| + | lückenlos überwacht werden. | ||

<figure id="fig:Statistical evaluation of the electrical life of relays"> | <figure id="fig:Statistical evaluation of the electrical life of relays"> | ||

| − | [[File:Statistical evaluation of the electrical life of relays.jpg|right|thumb| | + | [[File:Statistical evaluation of the electrical life of relays.jpg|right|thumb|Statistische Ermittlung der elektrischen Lebensdauer von Relais (Schaltbedingungen: |

| + | 220 V, 8 A, 0,1Hz; Ohmsche Last; Kontaktwerkstoff: Ag/CdO 90/10)]] | ||

</figure> | </figure> | ||

| − | + | Die dabei sich ergebenden großen | |

| + | Datenmengen können nur von rechnergesteuerten Dauerversuchsanlagen bewältigt werden. Nach dem Ausfall sämtlicher geprüfter Relais wird die Ausfallstatistik | ||

| + | erstellt und die Lebensdauer als Anzahl erreichter Schaltspiele gemäß | ||

| + | den Vorgaben ermittelt. <xr id="fig:Statistical evaluation of the electrical life of relays"/><!--(Fig. 13.7)--> gibt in Weibull-Darstellung die Ergebnisse von | ||

| + | Lebensdaueruntersuchungen eines Kollektivs von Elementarrelais bei | ||

| + | ohmscher Wechselstromlast wieder, wobei Ausfälle nach dem 1. und 10. | ||

| + | Schaltfehler ausgewertet wurden. Aus Lebensdaueruntersuchungen können | ||

| + | unter statistischen Annahmen auch Richtwerte für die Ausfallrate von Relais bei | ||

| + | einer bestimmten Last ermittelt werden. | ||

| − | ===<!--13.3.5--> | + | ===<!--13.3.5-->Prüftechnik=== |

| − | + | Die Einrichtungen zur Prüfung von Relais unterteilen sich in einen Lastteil, der | |

| + | die Einstellung der gewünschten elektrischen Last ermöglicht, und einen Überwachungsteil, | ||

| + | der meist eine rechnergesteuerte Messtechnik mit entsprechend | ||

| + | ausgelegtem Datenspeicher, bzw. auch angeschlossener Datenauswertung | ||

| + | enthält (<xr id="fig:Principle and sequence of testing with electronic load simulation"/><!--(Fig. 13.8)-->). Unterschiede bei den verschiedenen Relaisfamilien zeigen | ||

| + | sich u. a. bei den Lastfällen, der Größe der Prüfkollektive und der Prüffrequenz. | ||

| − | * | + | *Signalrelais / Telekomrelais |

| − | + | Die DC (Gleichstrom)-Lastfälle sind in entsprechenden Normen (z.B. Telekom- | |

| + | Spezifikationen) definiert. | ||

<figure id="fig:Principle and sequence of testing with electronic load simulation"> | <figure id="fig:Principle and sequence of testing with electronic load simulation"> | ||

| − | [[File:Principle and sequence of testing with electronic load simulation.jpg|right|thumb| | + | [[File:Principle and sequence of testing with electronic load simulation.jpg|right|thumb|Prinzip und Ablauf der Dauerversuche mit der elektronischen Last-Nachbildung]] |

</figure> | </figure> | ||

<figure id="fig:Automotive relays under motor load"> | <figure id="fig:Automotive relays under motor load"> | ||

| − | [[File:Automotive relays under motor load.jpg|right|thumb| | + | [[File:Automotive relays under motor load.jpg|right|thumb|Kfz-Relais bei Motorlast: Ergebnisse von Lebensdauerprüfungen mit verschiedenen Kontaktwerkstoffen]] |

</figure> | </figure> | ||

| − | * | + | *Schalten „trockener Stromkreise“ mit Überwachung des Kontaktwiderstandes, u.U. bei erhöhter Temperatur. |

| − | * | + | *Zwei Lastfälle bei 30 Watt (125 VDC, 0,24 A und 37, 5 VDC, 0,8 A). |

| − | * | + | *Verschiedene Kabel-Lastfälle. |

| − | * | + | *Zwei unterschiedliche Überlastfälle bei 60 Watt (250VDC, 0,24A und 37,5 VDC, 1,6 A). |

| − | + | Die Zahl der Prüflinge variiert je nach Last zwischen 3 und 20 Exemplaren, die | |

| − | + | Schaltfrequenz zwischen 0,3 und 10 Hz. | |

| + | Die Prüfeinrichtungen müssen den Vorschriften gemäß IEC/EN 61810-2 | ||

| + | genügen. | ||

| − | * | + | *Elementarrelais |

| − | + | Bei diesen Relais werden bei der Lebensdauerprüfung entsprechend des | |

| − | + | vielfältigen Einsatzes sowohl Gleich- als auch Wechselstrom-Lastfälle vorgeschrieben. | |

| + | Diese Lastfälle sind in den auch in der Energietechnik bekannten | ||

| + | Anwendernormen definiert (IEC/EN 60947-4-1, IEC/EN 61810-2). | ||

| + | Zahl der Prüflinge (meist < 10 Relais) und Prüffrequenz sind festgelegt. | ||

| + | Prüfungen unter den für diese Lastbereiche charakteristischen Bedingungen werden häufig zur Auswahl der geeigneten Kontaktwerkstoffe durchgeführt. | ||

| − | * | + | *Kraftfahrzeugrelais |

| − | + | Bei diesen Relais werden die Lebensdauerprüfungen bei der im Bordnetz | |

| + | festgelegten Gleichspannung ausgeführt. Da es für die Prüfung von Kfz-Relais | ||

| + | keine allgemeingültigen Vorschriften und Normen gibt, werden die zu prüfenden | ||

| + | Lasten i.d.R. mit dem Anwender abgestimmt. Die Vielfalt von Lastfällen z.B. | ||

| + | Widerstands-, Motor-, Lampenlast erfordert einen variablen Aufbau der | ||

| + | Prüfeinrichtungen. (<xr id="fig:Principle and sequence of testing with electronic load simulation"/>)<!--(Fig. 13.8)-->. | ||

| − | + | Bei zeitraffenden Lebensdauerprüfungen unter realen Lastbedingungen ist folgendes zu beachten: | |

| − | * | + | *Lampenlasten stellen stark temperaturabhängige ohmsche Widerstände dar. Daher muss eine ausreichend lange Abkühlzeit für die Glühfäden eingehalten werden. |

| − | * | + | *Die zu prüfenden Lasten (Motoren, Lampen etc.) unterliegen einem Verschleiß und müssen von Zeit zu Zeit ersetzt werden. |

| − | * | + | *Prüfungen bei tiefen Temperaturen erfordern große Kältekammern und lange Abkühlzeiten. |

| − | + | Dies führte dazu, die Lastaufbauten elektronisch nachzubilden. Diese elektronische | |

| + | Lastnachbildung und die rechnergestützte Steuerung mit Überwachung | ||

| + | des Prüfablaufs ermöglichen: | ||

| − | * | + | * Die zeitsparende Prüfung bei Lampenlasten durch Reduktion der Intervallzeiten, |

| + | * die Überwachung der vorgegebenen Lebensdauerkriterien bei jedem Schaltspiel, | ||

| + | * Öffnungsfehler als Ausfälle zu definieren, wenn innerhalb einer festgelegten Zeit keine Kontakttrennung erfolgt. | ||

| − | + | Die Ergebnisse der Lebensdauerprüfung von Relais, bestückt mit verschiedenen | |

| + | Kontaktwerkstoffen, sind exemplarisch bei Motorlast in <xr id="fig:Automotive relays under motor load"/> <!--(Fig. 13.9)--> dargestellt. | ||

| + | Je Kontaktwerkstoff wurden 10 Relais unter den vorgegebenen | ||

| + | Lastbedingungen bis zu deren Ausfall geschaltet, der durch Nicht-Öffnen | ||

| + | gekennzeichnet war. Für diesen Lastfall erwies sich AgNi0,15 als besonders | ||

| + | geeigneter Werkstoff. | ||

| − | ===<!--13.3.6--> | + | ===<!--13.3.6-->Aufklärung von Schadensfällen=== |

| − | + | Die lückenlose Aufklärung der Ursache z.B. von Relaisausfällen ist für die | |

| + | Qualitätssicherung äußerst wichtig. Vorab sollte jedoch die exakte Historie des | ||

| + | Relais, wie elektrische Belastung, Umweltbedingungen etc. aufgelistet werden. Zur Lösung des Problems hat sich eine Verfahrensabwicklung als geeignet | ||

| + | erwiesen, die in <xr id="fig:Flow diagram for evaluation of failure cause in switching devices for communications technology"/><!--(Fig. 13.10)--> als Flussdiagramm selbstredend dargestellt ist. | ||

<figure id="fig:Flow diagram for evaluation of failure cause in switching devices for communications technology"> | <figure id="fig:Flow diagram for evaluation of failure cause in switching devices for communications technology"> | ||

| − | [[File:Flow diagram for evaluation of failure cause in switching devices for communications technology.jpg|right|thumb| | + | [[File:Flow diagram for evaluation of failure cause in switching devices for communications technology.jpg|right|thumb|Ablaufplan zur Klärung der Ausfallursachen bei Schaltgeräten der Informationstechnik]] |

</figure> | </figure> | ||

| − | + | Es | |

| + | wird bei der Untersuchung gewissermaßen von außen nach innen vorgegangen. | ||

| + | Bei sorgfältiger Durchführung kann mit hoher Wahrscheinlichkeit die | ||

| + | Ausfallursache gefunden werden. Daraus ergeben sich Maßnahmen, um künftig | ||

| + | Ausfälle zu vermeiden. | ||

==Referenzen== | ==Referenzen== | ||

Revision as of 23:48, 21 September 2014

Contents

Prüfverfahren in der Informationstechnik

Prüfungen des Kontaktverhaltens in der Informationstechnik werden i.d.R. mit den jeweiligen Schaltgeräten, z.B. Relais, durchgeführt. Die Erfahrung zeigt, dass bei den hier vorliegenden Kontaktkräften, Reibwegen und elektrischen Belastungen das Zusammenwirken meist aller zum Ausfall führender Phänomene entscheidend ist. Demzufolge haben statistische Prüfungen an einer großen Anzahl von Schaltgeräten die einzig gültige Aussagekraft.

Des weiteren unterscheidet man zwischen statischen Prüfungen (z.B. Messung des Kontaktwiderstandes) und dynamischen (Ermittlung der Lebensdauer). Daneben gibt es auch Bauelemente und Schaltgeräten, bei denen die Kontakte sowohl statisch als auch dynamisch im Anwendungsfall beansprucht werden (z.B. Steckverbinder, Relais, Schalter, Tasten). Die Lebensdauer wird bei statisch beanspruchten Kontakten i.d.R. als Beanspruchungsdauer, d.h. in „Stunden“ definiert, bei schaltenden Kontakten in „Schaltspielen oder Schaltzyklen“ angegeben.

Messung des Kontaktwiderstandes

Der Kontaktwiderstand gilt im Neuzustand bei den meisten kontaktbestückten elektromechanischen Schaltgeräten als charakteristisches Merkmal für deren Qualität. Er wird in allen Normen oder Abnahmebedingungen von Anwendern definiert. Dabei kommt es entscheidend auf die für die Anwendung richtige und aussagekräftige Messbedingung an.

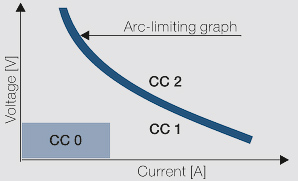

In der Norm IEC/EN 61810-2 wird das Anwendungsfeld der Relais entsprechend der Beanspruchung nach sogenannten Kontaktlastkategorien (CC) definiert (Figure 1). Die Kontaktlastkategorien CC 1 und CC 2 sind durch die Lichtbogengrenzkurve (DC-Ausschaltvermögen) getrennt. Schaltvorgänge unterhalb der Lichtbogengrenzkurve verlaufen ohne Lichtbogenbildung, bei Schaltvorgängen oberhalb der Lichtbogengrenzkurve treten Lichtbögen auf.

- CC1 ist typisch für Schaltvorgänge in Steuerstromkreisen mit Kleinspannung, z.B. SPS - Eingänge

- CC 2 ist typisch für Freigabepfade im Bereich der Niederspannung, mit denen z.B. Schütze (230VAC) geschaltet werden.

- CC 0 beschreibt als Sonderfall den Strom - Spannungsbereich für trockene Last.

In den jeweiligen Kontaktlastkategorien werden die Bedingungen für die Kontaktwiderstandsmessungen nach IEC/EN 61810-7 definiert:

- Kontaktlastkategorie CC0: < 30 mV; < 10 mA

- Kontaktlastkategorie CC1: < 10 V; < 100 mA

- Kontaktlastkategorie CC2: < 30 V; < 1 A

Bei Kontakten, die mehrere Kategorien umfassen, gilt die Messbedingung der niedrigsten Kategorie. Die Kontaktwiderstandsmessung wird üblicherweise nach der 4 - Draht - Methode bei einer Umgebungstemperatur von 27°C + 1°C und 63 bis 67% relativer Feuchte durchgeführt.

Mit der zusätzlichen Forderung nach einem oberen Schwellwert oder Abnahmewert (z.B. 90% - Wert der statistischen Verteilung der Kontaktwiderstände eines Kollektivs) kann abgesichert werden, dass solche Kontakte ab dem Neuzustand für das jeweilige Anwendungsgebiet geeignet sind. Das Führen des Stromes in normalerweise dynamisch arbeitenden Geräten bis zum angegebenen Bemessungsstrom ist durch diesen Prüfungsablauf ebenfalls abgesichert. Dies ist jedoch keine verbindliche Aussage bezüglich des weiteren Verhaltens in der jeweiligen Anwendung. Hierzu sind Lebensdaueruntersuchungen im Gerät unter realer Last erforderlich.

Lebensdauer

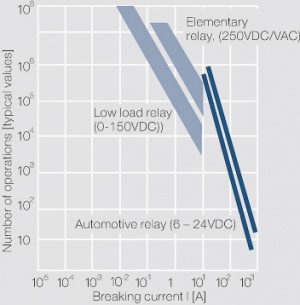

Als Lebensdauer bezeichnet man die bei einer definierten Last erreichte Zahl der Schaltzyklen (Einschalten des Stromes, Führen, Ausschalten des Stromes). Der gesamte Ablauf dieses Schaltzyklus führt unter den speziellen Gegebenheiten des Relais (Prellverhalten, Werkstoffe u.a.) zu den für den späteren Ausfall verantwortlichen Phänomenen, z.B. erhöhter Kontaktwiderstand, Materialwanderung, Abbrand, Verschweißen Figure 2.

Ausfälle beim Schalten der Last sind erfahrungsgemäß Fehlfunktionen der Kontaktstücke. Die mechanische Lebensdauer ohne elektrische Last muss demzufolge größer sein als die im Betriebsfall geforderte maximale Lebensdauer. Meist übersteigt die mechanische Lebensdauer die elektrische um den Faktor 10.

Kriterien für die Lebensdauer

Als Lebensdauer- oder Ausfallkriterien bei Schaltgeräten der Informationstechnik gelten nach einschlägigen Vorschriften und Normen:

- Nicht-Schließen durch Überschreitung einer Obergrenze des Kontaktwiderstandes,

- Nicht-Öffnen durch Verschweißen mit einer höher als zulässig angesehenen Schweißkraft oder durch mechanisches Verhaken,

- unzulässig stark veränderte Schaltvorgänge durch Abbrand oder Materialwanderung.

Bei elektromechanischen Schaltgeräten kann im Gegensatz zu elektronischen ein Ausfall einmalig auftreten und sich nicht mehr oder erst wesentlich später wiederholen.

Aus diesem Grunde muss eine exakte Festlegung für den Ausfall getroffen werden. Meist wird der erste auftretende Fehler als Geräteausfall definiert, da Relais zunehmend in sicherheitsrelevanten Schaltkreisen eingesetzt werden. Genauer zu betrachten sind u.U. Ausfälle, die durch Nicht-Öffnen der Kontaktstücke infolge Verschweißen auftreten. Kommt es lediglich zu einem leichten Verschweißen oder Kleben der Kontaktstücke, so kann ein Kontaktöffnen nach einer bestimmten Zeit noch selbsttätig erfolgen. In diesem Fall ist es zweckmäßig, als Ausfall festzulegen, wenn das Öffnen der Kontaktstücke nach einer festgelegten Zeit, ca. 1s, nach Eintritt des Ereignisses nicht erfolgt ist.

Ermittlung der Lebensdauer

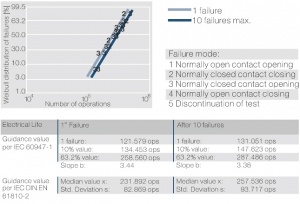

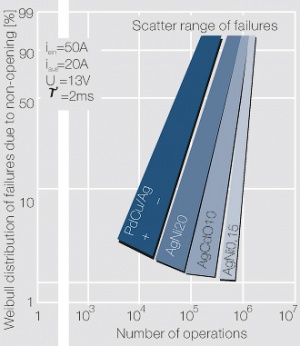

Lebensdauer, Ausfallrate und Zuverlässigkeit sind statistische Größen. Zur Bestimmung der Lebensdauer schalten die Relais die vorgegebene Last zeitraffend mit erhöhter Schaltfrequenz bis zum Auftreten der durch die Ausfallkriterien definierten Kontaktfehler. Die für das Kollektiv der Relais repräsentative Schaltspielzahl wird anhand statistisch angelegter Versuche mit Hilfe der Weibull-Verteilung ermittelt. Alle Schaltspiele müssen bezüglich der Ausfallkriterien lückenlos überwacht werden.

Die dabei sich ergebenden großen Datenmengen können nur von rechnergesteuerten Dauerversuchsanlagen bewältigt werden. Nach dem Ausfall sämtlicher geprüfter Relais wird die Ausfallstatistik erstellt und die Lebensdauer als Anzahl erreichter Schaltspiele gemäß den Vorgaben ermittelt. Figure 3 gibt in Weibull-Darstellung die Ergebnisse von Lebensdaueruntersuchungen eines Kollektivs von Elementarrelais bei ohmscher Wechselstromlast wieder, wobei Ausfälle nach dem 1. und 10. Schaltfehler ausgewertet wurden. Aus Lebensdaueruntersuchungen können unter statistischen Annahmen auch Richtwerte für die Ausfallrate von Relais bei einer bestimmten Last ermittelt werden.

Prüftechnik

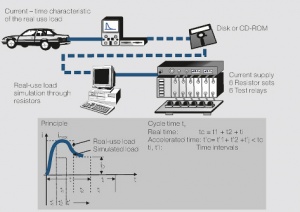

Die Einrichtungen zur Prüfung von Relais unterteilen sich in einen Lastteil, der die Einstellung der gewünschten elektrischen Last ermöglicht, und einen Überwachungsteil, der meist eine rechnergesteuerte Messtechnik mit entsprechend ausgelegtem Datenspeicher, bzw. auch angeschlossener Datenauswertung enthält (Figure 4). Unterschiede bei den verschiedenen Relaisfamilien zeigen sich u. a. bei den Lastfällen, der Größe der Prüfkollektive und der Prüffrequenz.

- Signalrelais / Telekomrelais

Die DC (Gleichstrom)-Lastfälle sind in entsprechenden Normen (z.B. Telekom- Spezifikationen) definiert.

- Schalten „trockener Stromkreise“ mit Überwachung des Kontaktwiderstandes, u.U. bei erhöhter Temperatur.

- Zwei Lastfälle bei 30 Watt (125 VDC, 0,24 A und 37, 5 VDC, 0,8 A).

- Verschiedene Kabel-Lastfälle.

- Zwei unterschiedliche Überlastfälle bei 60 Watt (250VDC, 0,24A und 37,5 VDC, 1,6 A).

Die Zahl der Prüflinge variiert je nach Last zwischen 3 und 20 Exemplaren, die Schaltfrequenz zwischen 0,3 und 10 Hz. Die Prüfeinrichtungen müssen den Vorschriften gemäß IEC/EN 61810-2 genügen.

- Elementarrelais

Bei diesen Relais werden bei der Lebensdauerprüfung entsprechend des vielfältigen Einsatzes sowohl Gleich- als auch Wechselstrom-Lastfälle vorgeschrieben. Diese Lastfälle sind in den auch in der Energietechnik bekannten Anwendernormen definiert (IEC/EN 60947-4-1, IEC/EN 61810-2). Zahl der Prüflinge (meist < 10 Relais) und Prüffrequenz sind festgelegt. Prüfungen unter den für diese Lastbereiche charakteristischen Bedingungen werden häufig zur Auswahl der geeigneten Kontaktwerkstoffe durchgeführt.

- Kraftfahrzeugrelais

Bei diesen Relais werden die Lebensdauerprüfungen bei der im Bordnetz festgelegten Gleichspannung ausgeführt. Da es für die Prüfung von Kfz-Relais keine allgemeingültigen Vorschriften und Normen gibt, werden die zu prüfenden Lasten i.d.R. mit dem Anwender abgestimmt. Die Vielfalt von Lastfällen z.B. Widerstands-, Motor-, Lampenlast erfordert einen variablen Aufbau der Prüfeinrichtungen. (Figure 4).

Bei zeitraffenden Lebensdauerprüfungen unter realen Lastbedingungen ist folgendes zu beachten:

- Lampenlasten stellen stark temperaturabhängige ohmsche Widerstände dar. Daher muss eine ausreichend lange Abkühlzeit für die Glühfäden eingehalten werden.

- Die zu prüfenden Lasten (Motoren, Lampen etc.) unterliegen einem Verschleiß und müssen von Zeit zu Zeit ersetzt werden.

- Prüfungen bei tiefen Temperaturen erfordern große Kältekammern und lange Abkühlzeiten.

Dies führte dazu, die Lastaufbauten elektronisch nachzubilden. Diese elektronische Lastnachbildung und die rechnergestützte Steuerung mit Überwachung des Prüfablaufs ermöglichen:

- Die zeitsparende Prüfung bei Lampenlasten durch Reduktion der Intervallzeiten,

- die Überwachung der vorgegebenen Lebensdauerkriterien bei jedem Schaltspiel,

- Öffnungsfehler als Ausfälle zu definieren, wenn innerhalb einer festgelegten Zeit keine Kontakttrennung erfolgt.

Die Ergebnisse der Lebensdauerprüfung von Relais, bestückt mit verschiedenen Kontaktwerkstoffen, sind exemplarisch bei Motorlast in Figure 5 dargestellt. Je Kontaktwerkstoff wurden 10 Relais unter den vorgegebenen Lastbedingungen bis zu deren Ausfall geschaltet, der durch Nicht-Öffnen gekennzeichnet war. Für diesen Lastfall erwies sich AgNi0,15 als besonders geeigneter Werkstoff.

Aufklärung von Schadensfällen

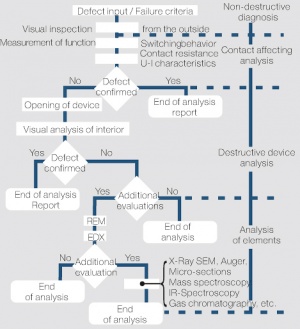

Die lückenlose Aufklärung der Ursache z.B. von Relaisausfällen ist für die Qualitätssicherung äußerst wichtig. Vorab sollte jedoch die exakte Historie des Relais, wie elektrische Belastung, Umweltbedingungen etc. aufgelistet werden. Zur Lösung des Problems hat sich eine Verfahrensabwicklung als geeignet erwiesen, die in Figure 6 als Flussdiagramm selbstredend dargestellt ist.

Es wird bei der Untersuchung gewissermaßen von außen nach innen vorgegangen. Bei sorgfältiger Durchführung kann mit hoher Wahrscheinlichkeit die Ausfallursache gefunden werden. Daraus ergeben sich Maßnahmen, um künftig Ausfälle zu vermeiden.