Kleine und mittlere elektrische Last

Kleine und mittlere elektrische Last

Schaltvorgänge bei kleinen und mittleren elektrischen Lasten treten z.B. in Relais und Schaltern der Messtechnik, Informationstechnik, Kfz-Technik und Hausgerätetechnik auf. Die Schaltspannung liegt dabei üblicherweise zwischen μV und 400 V, der Schaltstrom zwischen μA und ca. 100 A.

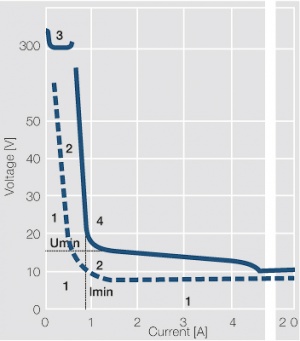

Mit Hilfe der empirisch ermittelten Lichtbogengrenzkurven lassen sich typische Schaltvorgänge voneinander unterscheiden. Wie aus Figure 1 hervorgeht, hängt es von Strom und Spannung ab, ob ein lichtbogenfreies Schalten, eine Glimmentladung, ein instabiler kurzer Lichtbogen oder ein voll ausgebildeter Lichtbogen auftritt. Die Strom-Spannungsverläufe sind dabei abhängig vom verwendeten Kontaktwerkstoff. Weitere Einflussgrößen sind Kontaktabstand und Schaltatmosphäre, wobei letztere im vorliegenden Anwendungsfall Luft ist.

Bei der unterschiedlichen Beanspruchung der Kontaktstücke in den verschiedenen Anwendungen erscheint es zweckmäßig, die gesamte Breite der möglichen Lastbereiche in Anlehnung an die Lichtbogengrenzkurven in vier Teilbereiche zu unterteilen, in denen jeweils charakteristische physikalische Erscheinungen auftreten:

- Trocken schaltende Kontakte

U < 80mV

I < 10mA

- Kontakte mit geringer Last

U = 80 to 300mV

I < 10mA

- Kontakte im Zwischenlastbereich

U = 300mV – 10V

I = 10mA – 100mA

- Kontakte mit höherer Last

U > 10V

I > 300mA

- Trocken schaltende Kontakte

Dieser Lastbereich ist dadurch gekennzeichnet, dass die Spannung unterhalb der Entfestigungsspannung des jeweiligen Kontaktwerkstoffes (< ca. 80 mV) und die Stromstärke unterhalb 10 mA liegen. Aufgrund dieser geringen elektrischen Last erfolgen die Schaltvorgänge ohne elektrische Entladungen und ohne nennenswerte thermische Beanspruchung der Kontaktstelle. Vor allem chemische und mechanische Einflüsse sowie Staub- und Abriebpartikel auf Kontaktoberflächen bestimmen das Kontaktverhalten. Die geforderte hohe Kontaktzuverlässigkeit wird nur durch korrosionsbeständige Kontaktwerkstoffe erreicht. Da Staubpartikel und Abriebprodukte im „dry circuit”-Bereich die häufigste Ausfallursache darstellen, liegt die Problemlösung im Einsatz von Doppel- oder Mehrfachkontakten.

- Kontakte für geringe Last

In diesem Lastbereich liegen die Spannung zwischen Entfestigungs- und Schmelzspannung und die Stromstärke unterhalb 10 mA. Aufgrund der gegenüber dem “dry circuit”-Bereich höheren Spannung kommt es beim Schaltvorgang zu einer temperaturinduzierten mechanischen Entfestigung in den kontaktgebenden Oberflächenbereichen und damit zu einer Vergrößerung der Kontaktzonen. Neben einer hohen Korrosionsbeständigkeit wird auch eine hohe Härte von den Kontaktwerkstoffen verlangt.

- Kontakte für Lasten im Zwischenbereich

Dieser Lastbereich ist dadurch charakterisiert, dass die Spannung unterhalb der Lichtbogenmindestspannung liegt und die Stromstärke < 300 mA beträgt. In diesem Bereich treten Entladungen auf, die auf Kontaktoberflächen vorhandene Fremdschichten mindestens teilweise elektrisch und thermisch zerstören können. Bei zu geringer elektrischer Last werden organische Fremdschichten nicht vollständig thermisch zersetzt, was zu einem steilen Anstieg des Kontaktwiderstandes führen kann. Weiterhin kann in Gleichstromkreisen durch „kurze Bögen“ eine Materialwanderung auftreten. In diesem Bereich werden korrosionsbeständige sowie gegenüber Materialwanderung weitgehend resistente Kontaktwerkstoffe eingesetzt.

- Kontakte für höhere Last

Das Kennzeichen dieses Lastbereichs ist das Auftreten stabiler Lichtbögen. Infolge Wechselwirkung zwischen Kontaktwerkstoff und Lichtbogen wird die Lebensdauer der Kontaktstücke durch Abbrand oder Materialwanderung, bei hohen Einschaltströmen durch Verschweißen begrenzt. Für die Wahl des Kontaktwerkstoffes ist die Lastart z.B. ohmsche-, induktive-, kapazitive-, Motorlast, u.a., d.h. der zeitliche Verlauf des Schaltstromes entscheidend.

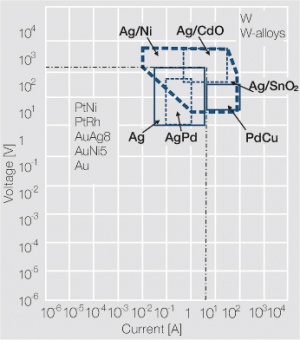

Figure 2 gives an overview for commonly used electrical contact materials for different load ranges in switches used in the information technology up to the transition range towards power switching applications. The ranges are illustrated as a function of switching current and voltage.

For lower electrical loads mainly high precious materials based on Au and Pt are used because of their high corrosion resistance, the latter materials however used only in limited quantities because of the high price of platinum metals. Ag based materials cover the medium load range and are alloyed with Pd for currents < 1A and voltages > 24V, and for loads above these levels Ag composite materials with additions of Ni, or the metal oxides SnO2, ZnO, or CdO are used. While the Pd addition reduces the silver sulfide formation in sulfur containing environments, adding metal oxides increases the resistance against welding and arc erosion at higher make currents. At high switching currents and switching frequency tungsten containing contacts are used, mainly as switching pre-contacts which absorb the electrical arcs at high make and break currents while parallel contacts mainly produced from silver containing materials such as AgNi0.15 (Fine-Grain Silver) are employed for current carrying in the closed condition.

Primarily the specific stresses on the contact assemblies must be considered during the selection of contact materials:

- During make of bouncing contacts mechanical wear, arc erosion, and material transfer occur, the latter mostly in DC switching circuits.

- In the closed condition the value and consistency of the contact resistance must be considered. Both are affected by the resistance to corrosion and changes in composition caused by the effects of arcing.

- During off-switching (break) the frictional wear leads to material loss; besides this material transfer and arc erosion effect contact life.