Difference between revisions of "Herstellung von Einzelkontakten"

Teitscheid (talk | contribs) (temp edit) |

Teitscheid (talk | contribs) (temp edit) |

||

| Line 21: | Line 21: | ||

*Kontaktwerkstoffe <br /> Au-, AgPd-, PdCu-Alloys, Ag, AgNi 0,15 (ARGODUR-Spezial), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO<sub>2</sub> SISTADOX), Ag/ZnO (DODURIT ZnO),Ag/C 97/3*, Cu<br /> <span class="small"><sup>*</sup> in der Dimensionierung stark eingeschränkt</span> | *Kontaktwerkstoffe <br /> Au-, AgPd-, PdCu-Alloys, Ag, AgNi 0,15 (ARGODUR-Spezial), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO<sub>2</sub> SISTADOX), Ag/ZnO (DODURIT ZnO),Ag/C 97/3*, Cu<br /> <span class="small"><sup>*</sup> in der Dimensionierung stark eingeschränkt</span> | ||

| − | *Abmessungsbereiche <xr id="fig:Dimensional_Ranges"/> <br /> Die jeweiligen Merkmale können nicht unabhängig von einander gewählt | + | *Abmessungsbereiche <xr id="fig:Dimensional_Ranges"/> <br /> Die jeweiligen Merkmale können nicht unabhängig von einander gewählt werden. Sie hängen vor allem von der Verformbarkeit des gewünschten Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich daher die Rücksprache mit dem Hersteller. <br /> |

| − | werden. Sie hängen vor allem von der Verformbarkeit des gewünschten | ||

| − | Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich | ||

| − | daher die Rücksprache mit dem Hersteller. <br /> | ||

<figure id="fig:Dimensional_Ranges"> | <figure id="fig:Dimensional_Ranges"> | ||

[[File:Dimensional Ranges.jpg|right|thumb|Abmessungsbereiche]] | [[File:Dimensional Ranges.jpg|right|thumb|Abmessungsbereiche]] | ||

| Line 33: | Line 30: | ||

</figure> | </figure> | ||

| − | <table class="twocolortable" border="1" cellspacing="0" style="border-collapse:collapse"><tr><th><p class="s13"> | + | <table class="twocolortable" border="1" cellspacing="0" style="border-collapse:collapse"><tr><th><p class="s13">Merkmale</p></th><th><p class="s13">Form A Form B Form C</p><p class="s13">Rundkopf Trapezkopf bombiert Trapezkopf, flach</p></th><th><p class="s13">Prüfmittelvorschlag</p></th></tr><tr><td><p class="s13">a) Kopfdurchmesser d<sub>1</sub> [mm]</p></td><td><p class="s13">d<span class="s14"><sub>1</sub></span><u><</u> 4 + 0,06 Bei optischer Messung ohne</p><p class="s13">d<span class="s14"><sub>1</sub></span>> 4 - 0,06 Berücksichtigung Radius</p><p class="s13">Auflagekante R<span class="s14"><sub>3</sub></span></p></td><td><p class="s13">Projektor,</p><p class="s13">Messmikroskop</p></td></tr><tr><td><p class="s13">b) Kopfhöhe</p><p class="s13">k [mm]</p></td><td><p class="s13">d<span class="s14"><sub>1</sub></span><u><</u> 4 + 0,03</p><p class="s13">d<span class="s14"><sub>1</sub></span>> 4 + 0,08</p></td><td><p class="s13">Mikrometer, Messuhr</p></td></tr><tr><td><p class="s13">c) Schaftdurchmesser d<span class="s14"><sub>2</sub></span> [mm]</p></td><td><p class="s13">d<span class="s14"><sub>2</sub></span><u><</u> 2 - 0,06</p><p class="s13">d<span class="s14"><sub>2</sub></span>> 2 - 0,08</p></td><td><p class="s13">Mikrometer</p></td></tr><tr><td><p class="s13">d) Schaftlänge [mm]</p></td><td><p class="s13">+ 0,15</p></td><td><p class="s13">Mikrometer,</p><p class="s13">Messuhr, Projektor,</p></td></tr><tr><td><p class="s13">e) Radius Mitte</p><p class="s13">Kontaktfläche</p><p class="s13">R<span class="s14"><sub>1</sub></span> [mm]</p></td><td><p class="s13">Form A und B: innerhalb der Kopfhöhentoleranz</p><p class="s13">Form C: Zulässige Planheitsabweichung: konvex: innerhalb der Kopfhöhentoleranz</p><p class="s13">konkav: 0.005 d<span class="s14"><sub>1</sub></span></p></td><td><p class="s13">Projektor</p><p class="s13">Projektorschablone, Radiuslehre, Messuhr, Projektor</p></td></tr><tr><td><p class="s13">f) Radius Rand |

| + | Kontaktfläche R<span class="s14"><sub>2</sub></span> [mm]</p></td><td><p class="s13">Form A: gleichmäßiger Übergang auf R<span class="s14"><sub>1</sub></span></p><p class="s13">Form B: 1.5 R<span class="s14"><sub>2</sub></span> zulässig</p><p class="s13">Form C: <u><</u>0,1d<span class="s14"><sub>1</sub></span></p></td><td><p class="s13">Profilschablone, Projektor,</p><p class="s13">Radiuslehre</p></td></tr><tr><td><p class="s13">g) Radius</p><p class="s13">R<span class="s14"><sub>3 </sub></span>und R<span class="s14"><sub>5</sub></span> [mm]</p></td><td><p class="s13">leicht gerundet zulässig</p></td><td><p class="s13">Projektor</p></td></tr><tr><td><p class="s13">h) Übergangsradius Auflagefläche Schaft R<span class="s14"><sub>4</sub></span> [mm]</p></td><td><p class="s13">d<span class="s14"><sub>2</sub> </span><u><</u> 2 R<span class="s14"><sub>4</sub> </span><u><</u> 0,08 pg.1 d<span class="s14"><sub>2</sub> </span>> 2 R<span class="s14"><sub>4</sub> </span><u><</u> 0,1</p><p class="s13">d<span class="s14"><sub>2</sub> </span>> 3 R<span class="s14"><sub>4</sub> </span><u><</u> 0,2</p></td><td><p class="s13">Projektor im Zweifel: Schliff</p></td></tr><tr><td><p class="s13">i) Zul. Abweichung von</p><p class="s13">der Zylinderform</p></td><td><p class="s13">max. 7° 30’: or d<span class="s14"><sub>2</sub> </span> <u><</u> l, l <u>></u> 0,7 mm und k <u><</u> 0,6 d<span class="s14"><sub>1</sub></span>.</p><p class="s13">max. 15°: alle übrigen Niete</p></td><td><p class="s13">Projektor</p></td></tr><tr><td><p class="s13">k) Achsabweichung Kopf/Schaft [mm]</p></td><td><p class="s13">d<span class="s14"><sub>1</sub> </span><u><</u> 4 0,15</p><p class="s13">d<span class="s14"><sub>1</sub> </span>> 4 0,2</p><p class="s13">allgem.: ca. 70% der zulässigen Abweichung nach</p><p class="s13">per DIN 46240</p></td><td><p class="s13">Projektor | ||

| + | Rundlaufprüfgerät</p></td></tr></table> | ||

| − | ==== | + | ====Plattierte Kontaktnietes==== |

| − | + | Plattierte Niete (Bimetall- oder Trimetallniete), bei denen nur ein Teil des Nietkopfes | |

| + | (Bimetallniet) bzw. auch des Schaftes (Trimetallniet) aus Kontaktmaterial | ||

| + | besteht (Rest aus Kupfer), ersetzen aus wirtschaftlichen Gründen ab einem | ||

| + | bestimmten, von der jeweiligen Edelmetallnotierung abhängigen Volumen, | ||

| + | massive Kontakte. Bi- bzw. Trimetallniete werden ebenfalls vollautomatisch und | ||

| + | abfalllos aus Draht hergestellt, wobei zwischen zwei Verfahren unterschieden | ||

| + | wird. | ||

| − | + | Bei der Herstellung durch Kaltpressschweißen entsteht die Verbindung ohne | |

| − | [[File:Cold_bonding_of_bimetall_rivets.jpg|right|thumb| | + | äußere Wärmezufuhr durch hohe plastische Verformung der stirnseitig gegeneinander |

| − | </figure> | + | gepressten Drahtabschnitte aus dem duktilen Kontaktwerkstoff und |

| − | + | dem Trägerwerkstoff Kupfer (<xr id="fig:Cold_bonding_of_bimetall_rivets"/><!--(Fig. 3.1)-->. <figure id="fig:Cold_bonding_of_bimetall_rivets"> | |

| + | [[File:Cold_bonding_of_bimetall_rivets.jpg|right|thumb|Kaltpressschweißen von Bimetallnieten (schematisch)]] | ||

| + | </figure>). Die Presskraft muss so hoch sein, dass | ||

| + | sich die Gitterbausteine der beiden Metalle auf Abstände von wenigen Atomradien | ||

| + | annähern und so die anziehenden Kräfte zwischen den Atomen wirksam | ||

| + | werden. Daher ist bei diesem Herstellungsverfahren auf die Einhaltung eines | ||

| + | Kopf-Schaftverhältnisses von 2:1 zu achten. | ||

| − | + | Beim Warmpressschweißen wird die erforderliche Wärme durch kurzzeitigen | |

| − | [[File:Hot_bonding_of_bimetal_rivets.jpg|right|thumb| | + | Stromfluss erzeugt (<xr id="fig:Hot_bonding_of_bimetal_rivets"/> <!--(Fig. 3.2)-->. <figure id="fig:Hot_bonding_of_bimetal_rivets"> |

| − | </figure> In | + | [[File:Hot_bonding_of_bimetal_rivets.jpg|right|thumb|Warmpressschweißen von Bimetallnieten (schematisch)]] |

| + | </figure>). In der Stromenge zwischen Kontaktwerkstoff und | ||

| + | Trägerwerkstoff entsteht dabei im Falle der Kombination Ag mit Cu eine | ||

| + | schmelzflüssige eutektische Silber-Kupfer-Legierung. Bei Verwendung metalloxidhaltiger | ||

| + | Kontaktwerkstoffe haben die in der Schmelze unlöslichen Oxidpartikel | ||

| + | die Neigung flächenhaft zu koagulieren, wodurch die mechanische | ||

| + | Festigkeit der Verbindung stark herabgesetzt wird. Daher erfolgt für diese | ||

| + | Werkstoffgruppe die Herstellung der Niete durch Kaltpressschweißen. Die beim Kaltpressschweißen erforderliche hohe Oberflächenvergrößerung | ||

| + | kann beim Warmpressschweißen verringert werden bzw. entfallen, so dass das | ||

| + | Kopf-/Schaft-Verhältnis von 2:1 unterschritten werden kann. | ||

| − | + | Bimetallniete mit Kontaktauflagen aus AgPd sowie Legierungen auf Au-, Pdund | |

| + | Pt-Basis können aufgrund ihres gegenüber dem Sockelwerkstoff Kupfer | ||

| + | stark unterschiedlichen Verfestigungsverhaltens und den meist kleinen | ||

| + | Abmessungen nicht von Draht ausgehend hergestellt werden. | ||

| + | Ausgangsmaterial für die Herstellung solcher Kontaktniete ist Kontaktbimetallband, | ||

| + | aus dem die Niete in mehreren Stufen geformt und schließlich ausgestanzt | ||

| + | werden. Ähnliche Fertigungsabläufe werden auch bei Kontaktnieten mit | ||

| + | Kopfdurchmesser > 8 mm und silberhaltigen Kontaktauflagen angewandt. | ||

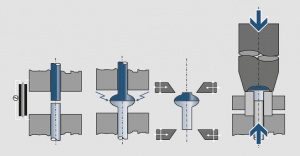

| − | * | + | *Typische Kontaktformen für Bimetallniete <xr id="fig:Typical_contact_shapes_for_composite_rivets"/> |

<figure id="fig:Typical_contact_shapes_for_composite_rivets"> | <figure id="fig:Typical_contact_shapes_for_composite_rivets"> | ||

| − | [[File:Typical_contact_shapes_for_composite_rivets.jpg|right|thumb| | + | [[File:Typical_contact_shapes_for_composite_rivets.jpg|right|thumb|Typische Kontaktformen für Bimetallniete]] |

</figure> | </figure> | ||

| − | * | + | *Kontaktwerkstoffe <br /> Ag, AgNi 0,15 (ARGODUR), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CDO), Ag/SnO<sub>2</sub> (SISTADOX), Ag/ZnO (DODURIT ZNO)<br /> |

| − | * | + | *Trägerwerkstoffe <br /> Cu <br /> |

| − | * | + | *Abmessungsbereiche <xr id="fig:Dimensional_ranges"/> <br />Die jeweiligen Merkmale können nicht unabhängig von einander gewählt werden. |

| + | Sie hängen vor allem von der Verformbarkeit des gewünschten | ||

| + | Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich | ||

| + | daher die Rücksprache mit dem Hersteller. <br /> | ||

<figure id="fig:Dimensional_ranges"> | <figure id="fig:Dimensional_ranges"> | ||

| − | [[File:Dimensional_ranges.jpg|right|thumb| | + | [[File:Dimensional_ranges.jpg|right|thumb|Abmessungsbereiche]] |

</figure> | </figure> | ||

| − | * | + | *Qualitätsmerkmale und Toleranzen <xr id="fig:Quality_criteria_and_tolerances"/> |

<figure id="fig:Quality_criteria_and_tolerances"> | <figure id="fig:Quality_criteria_and_tolerances"> | ||

| − | [[File:Quality_criteria_and_tolerances.jpg|left| | + | [[File:Quality_criteria_and_tolerances.jpg|left|Qualitätsmerkmale und Toleranzen]] |

</figure> | </figure> | ||

Revision as of 13:54, 24 September 2014

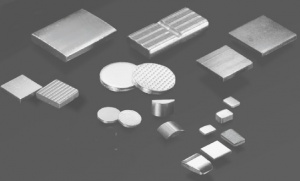

Zu den Einzelkontakten sind vor allem Kontaktniete, -plättchen bzw. -formteile sowie Aufschweißkontakte zu zählen. Kontaktkugeln haben aus wirtschaftlichen Gründen heute kaum noch Bedeutung.

Contents

Kontaktniete

Massive Kontaktniete

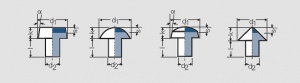

Massive Kontaktniete stellen die ältesten und gebräuchlichsten Kontaktteile dar. Ihre Herstellung setzt einen ausreichend verformbaren Kontaktwerkstoff voraus und erfolgt überwiegend auf Spezialmaschinen abfallfrei und vollautomatisch. Der Draht aus Kontaktmaterial wird dabei in Abschnitte getrennt und daraus durch Pressen und Hämmern der Nietkopf geformt. Auf diese Weise können Kontaktniete je nach Anwendung mit flacher, kuppiger, runder oder spitzer Kopfform hergestellt werden.

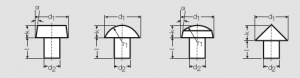

- Typische Kontaktformen für massive Kontakte Figure 1

- Kontaktwerkstoffe

Au-, AgPd-, PdCu-Alloys, Ag, AgNi 0,15 (ARGODUR-Spezial), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO2 SISTADOX), Ag/ZnO (DODURIT ZnO),Ag/C 97/3*, Cu

* in der Dimensionierung stark eingeschränkt

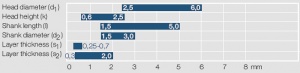

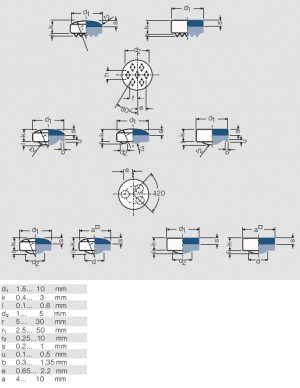

- Abmessungsbereiche Figure 2

Die jeweiligen Merkmale können nicht unabhängig von einander gewählt werden. Sie hängen vor allem von der Verformbarkeit des gewünschten Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich daher die Rücksprache mit dem Hersteller.

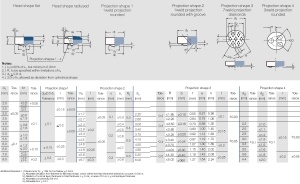

- Qualitätsmerkmale und Toleranzen Figure 3

Merkmale | Form A Form B Form C Rundkopf Trapezkopf bombiert Trapezkopf, flach | Prüfmittelvorschlag |

|---|---|---|

a) Kopfdurchmesser d1 [mm] | d1< 4 + 0,06 Bei optischer Messung ohne d1> 4 - 0,06 Berücksichtigung Radius Auflagekante R3 | Projektor, Messmikroskop |

b) Kopfhöhe k [mm] | d1< 4 + 0,03 d1> 4 + 0,08 | Mikrometer, Messuhr |

c) Schaftdurchmesser d2 [mm] | d2< 2 - 0,06 d2> 2 - 0,08 | Mikrometer |

d) Schaftlänge [mm] | + 0,15 | Mikrometer, Messuhr, Projektor, |

e) Radius Mitte Kontaktfläche R1 [mm] | Form A und B: innerhalb der Kopfhöhentoleranz Form C: Zulässige Planheitsabweichung: konvex: innerhalb der Kopfhöhentoleranz konkav: 0.005 d1 | Projektor Projektorschablone, Radiuslehre, Messuhr, Projektor |

f) Radius Rand Kontaktfläche R2 [mm] | Form A: gleichmäßiger Übergang auf R1 Form B: 1.5 R2 zulässig Form C: <0,1d1 | Profilschablone, Projektor, Radiuslehre |

g) Radius R3 und R5 [mm] | leicht gerundet zulässig | Projektor |

h) Übergangsradius Auflagefläche Schaft R4 [mm] | d2 < 2 R4 < 0,08 pg.1 d2 > 2 R4 < 0,1 d2 > 3 R4 < 0,2 | Projektor im Zweifel: Schliff |

i) Zul. Abweichung von der Zylinderform | max. 7° 30’: or d2 < l, l > 0,7 mm und k < 0,6 d1. max. 15°: alle übrigen Niete | Projektor |

k) Achsabweichung Kopf/Schaft [mm] | d1 < 4 0,15 d1 > 4 0,2 allgem.: ca. 70% der zulässigen Abweichung nach per DIN 46240 | Projektor Rundlaufprüfgerät |

Plattierte Kontaktnietes

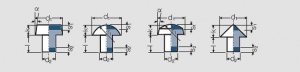

Plattierte Niete (Bimetall- oder Trimetallniete), bei denen nur ein Teil des Nietkopfes (Bimetallniet) bzw. auch des Schaftes (Trimetallniet) aus Kontaktmaterial besteht (Rest aus Kupfer), ersetzen aus wirtschaftlichen Gründen ab einem bestimmten, von der jeweiligen Edelmetallnotierung abhängigen Volumen, massive Kontakte. Bi- bzw. Trimetallniete werden ebenfalls vollautomatisch und abfalllos aus Draht hergestellt, wobei zwischen zwei Verfahren unterschieden wird.

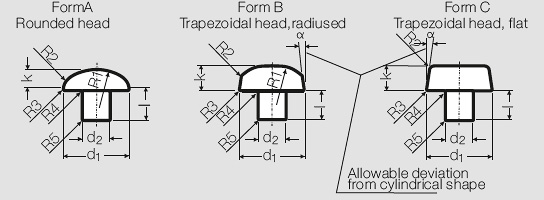

Bei der Herstellung durch Kaltpressschweißen entsteht die Verbindung ohne äußere Wärmezufuhr durch hohe plastische Verformung der stirnseitig gegeneinander gepressten Drahtabschnitte aus dem duktilen Kontaktwerkstoff und

dem Trägerwerkstoff Kupfer (Figure 4.

). Die Presskraft muss so hoch sein, dass

sich die Gitterbausteine der beiden Metalle auf Abstände von wenigen Atomradien annähern und so die anziehenden Kräfte zwischen den Atomen wirksam werden. Daher ist bei diesem Herstellungsverfahren auf die Einhaltung eines Kopf-Schaftverhältnisses von 2:1 zu achten.

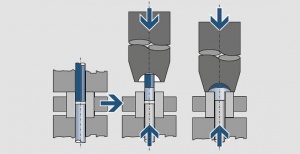

Beim Warmpressschweißen wird die erforderliche Wärme durch kurzzeitigen

Stromfluss erzeugt (Figure 5 .

). In der Stromenge zwischen Kontaktwerkstoff und

Trägerwerkstoff entsteht dabei im Falle der Kombination Ag mit Cu eine schmelzflüssige eutektische Silber-Kupfer-Legierung. Bei Verwendung metalloxidhaltiger Kontaktwerkstoffe haben die in der Schmelze unlöslichen Oxidpartikel die Neigung flächenhaft zu koagulieren, wodurch die mechanische Festigkeit der Verbindung stark herabgesetzt wird. Daher erfolgt für diese Werkstoffgruppe die Herstellung der Niete durch Kaltpressschweißen. Die beim Kaltpressschweißen erforderliche hohe Oberflächenvergrößerung kann beim Warmpressschweißen verringert werden bzw. entfallen, so dass das Kopf-/Schaft-Verhältnis von 2:1 unterschritten werden kann.

Bimetallniete mit Kontaktauflagen aus AgPd sowie Legierungen auf Au-, Pdund Pt-Basis können aufgrund ihres gegenüber dem Sockelwerkstoff Kupfer stark unterschiedlichen Verfestigungsverhaltens und den meist kleinen Abmessungen nicht von Draht ausgehend hergestellt werden. Ausgangsmaterial für die Herstellung solcher Kontaktniete ist Kontaktbimetallband, aus dem die Niete in mehreren Stufen geformt und schließlich ausgestanzt werden. Ähnliche Fertigungsabläufe werden auch bei Kontaktnieten mit Kopfdurchmesser > 8 mm und silberhaltigen Kontaktauflagen angewandt.

- Typische Kontaktformen für Bimetallniete Figure 6

- Kontaktwerkstoffe

Ag, AgNi 0,15 (ARGODUR), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CDO), Ag/SnO2 (SISTADOX), Ag/ZnO (DODURIT ZNO)

- Trägerwerkstoffe

Cu

- Abmessungsbereiche Figure 7

Die jeweiligen Merkmale können nicht unabhängig von einander gewählt werden.

Sie hängen vor allem von der Verformbarkeit des gewünschten

Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich

daher die Rücksprache mit dem Hersteller.

- Qualitätsmerkmale und Toleranzen Figure 8

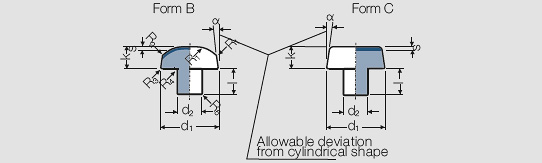

Criteria | Form B Form C Trapezoidal head, Trapezoidal head radiused flat | Suggested test equipment |

|---|---|---|

a) Head diameter d1 [mm] | During optical measurement disregard corner radius R3 + 0.1 | Comparator, measu- ring microscpope |

b) Head thickness k [mm] | + 0.1 | Micrometer, Dial indicator |

c) Shank diameter d2 [mm] | Deviation from roundness and conical shape of shank only within allowed diameter tolerance d2 < 1.5 - 0.08 d2 > 1.5 - 0.1 | Micrometer |

d) Shank length l [mm] | + 0.15 | Micrometer, Dial indicator, Comparator |

e) Radius at center of contact surface R1 [mm] | Form B: + 10%, but not below + 0.5 mm Form C: Allowable deviation from flatness: convex: within head thickness tolerance concave: 0.005 d1 | Comparator, Comparator template, Radius gage, Profile template |

f) Radius at edge of contact surface R2 [mm] | per DIN 46240: Form B and C max. 0.5 without DIN:max. 1 | Profile template, Comparator, Radius gage |

g) Radii R3 and R5 [mm] | Sligth rounding allowed | Comparator |

h) Transition radius head underside to shank R4 [mm] | d2 < 2 R4 < 0.08 d2 > 2 R4 < 0.1 d2 > 3 R4 < 0.2 | Comparator, if in doubt: micro-section |

i) Allowed deviation from cylindrical shape | d1 < 4 up to 7°30’ + 2°30’ d1 > 4 up to 10° + 5° | Comparator, Measu- ring microscope, if in doubt: microsection |

k) Concentricity bet- ween head and shank center line [mm] | 5% of d1 | Comparator, Measuring microscope, Special turn fixture |

l) Contact layer thickness [mm] | In center area of 0.5 d1 s> nominal thickness Remaining head area must be covered | Measuring micros- cope, Microsection |

- Typical contact shapes of tri-metal rivets Figure 9

- Contact materials

Ag, AgNi 0,15 (ARGODUR), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CDO), Ag/SnO (SISTADOX), Ag/ZnO (DODURIT ZNO)

- Base materials

Cu

- Dimensional ranges Figure 10

- Standard values for rivet dimension

| d1 | k | 1 | d2 | α | r1 | s1 | s2 |

|---|---|---|---|---|---|---|---|

3.0 | 0.8 | 2.0 | 1.5 | 7.5° | 4.0 | 0.4 | 1.0 |

4.0 | 1.0 | 2.5 | 2.0 | 7.5° | 8.0 | 0.5 | 1.2 |

5.0 | 1.2 | 3.0 | 2.5 | 10° | 12.0 | 0.6 | 1.4 |

Braze Alloy Clad Contact Rivets

For special cases, especially high surrounding temperatures with high thermal and mechanical stresses during switching operations, a full metallurgical bond between the contact rivet and the contact carrier may be required to prevent a loosening of the connection and early failures of the device. To accomplish this superior bond a thin layer of brazing alloy is added to the underside of the head and the rivet shank. During assembly a thermal treatment is added after the mechanical staking.

Contact Rivets with Brazed Contact Material Layers

For certain applications contact rivets with non-ductile or brittle materials such as tungsten, silver–tungsten, or silver–graphite are required. Rivets with these contact materials can only be fabricated by brazing. Small round tips are brazed to pre-fabricated copper or steel bases using special brazing alloys in a reducing atmosphere.

Contact Tips

Flat or formed contact tips, welded or brazed to contact carriers, are frequently used in switching devices for higher power technology. Depending on the contact material and specified shapes these tips are produced by various manufacturing processes. The most frequently used ones are:

- Stamping from strips and profiles

- Cutting from extruded rods

- Pressing, Sintering, and Infiltrating

- Pressing, Sintering, and Re-Pressing

- Pressing and Sintering

For stamping sufficiently ductile semi-finished materials are needed. These are mainly silver, silver–alloys, silver–nickel, silver–metal oxide, and silver–graphite (with graphite particle orientation parallel to the switching surface). Silver–metal oxides and silver–graphite need an additional well brazable or weldable silver layer on the underside which can be bonded to the bulk of the contact material by various processes. To further facilitate the final attachment process strips and profiles are often coated on the brazing underside with an additional thin layer of brazing alloy such as L-Ag 15P (CP 102 or BCuP-5). For Ag/C with the graphite orientation perpendicular to the switching surface the brazable underside is produced by cutting tips from extruded rods and burning out graphite in a defined thickness.

The press-sinter-infiltrate process (PSI) is used mainly for Ag/W and Cu/W material tips with tungsten contents of > 50 wt%. A silver or copper surplus on the underside of the tip later facilitates the brazing or welding during final assembly.

The press–sinter–re-press method (PSR) allows the economic manufacturing of shaped contact parts with silver or copper contents > 70 wt%. This process also alloys parts pressed in two layers, with the upper being the contact material and the bottom side consisting of pure Ag or Cu to support easy attachment.

Press–sinter processes are limited to smaller Ag/W contact tips with a Ag content of approximately 65 wt%.

- Contact materials

Ag, AgNi 0,15 (ARGODUR Spezial), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO2 (SISTADOX), Ag/ZnO (DODURIT ZnO), Ag/C (GRAPHOR), Ag/W (SIWODUR), Ag/WC (SIWODUR C), Ag/WC/C (SIWODUR C/C), Ag/Mo (SILMODUR), Cu/W (CUWODUR)

- Typical contact shapes of tips and formed contact parts Figure 11

- Dimensional ranges

Attachment Method: Welding

Bonding Area: approx. 5 – 25 mm2

Attachment Method: Brazing

Bonding Area: > 25 mm2

Because of the wide variety of shapes of contact tips and formed contact parts the user and manufacturer usually develop special parts specific agreements on quality and tolerances.

Weld Buttons

For contacts used at higher temperatures, such as for example in controls for stove tops, the use of contact rivets or the direct welding of silver based contact materials on steel or thermo-bimetal carriers is usually not feasible. For such applications weld buttons are suitable contact components.

Weld buttons are round or rectangular tips manufactured from clad contact bimetal or in some cases tri-metal semi-finished materials. The surface layer is produced from the specified contact material, the bottom weldable layer from a material with higher electrical resistivity such as steel, nickel, or for example a copper-nickel alloy. For precious metal savings a third high conductive layer of copper may be inserted between the contact material and weld backing. To improve the welding process the underside often has an embossed pattern with one or more weld projections.

The manufacturing of weld buttons from bi– or tri–metal strip requires a ductile contact material. Weld buttons with tungsten contact layers are therefore produced by brazing of tungsten discs to a weldable pre-formed base.

- Typical contact forms of weld buttons Figure 12

- Contact materials

Ag, AgNi 0,15 (ARGODUR-Spezial), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO2 (SISTADOX), Ag/ZnO (DODURIT ZnO)

- Carrier materials

Ni, Fe, CuNi, CuNiZn et.al.

- Dimensional Ranges Figure 13

- Quality criteria of standard weld buttons Figure 14