Galvanische Beschichtung

Zur galvanischen Abscheidung von Metallen, insbesondere Edelmetallen, werden wässrige Lösungen (Elektrolyte) verwendet, die die abzuscheidenden Metalle in Form von Ionen (z.B. gelöste Metallsalze) enthalten. Unter dem Einfluss eines elektrischen Feldes zwischen der Anode und dem kathodisch geschalteten Beschichtungsgut gelangen positiv geladene Metallionen zur Kathode, wo sie ihre Ladung abgeben und sich als Metall auf der Oberfläche abscheiden. Je nach Einsatz, in der Elektrotechnik und Elektronik oder für dekorative Zwecke, kommen unterschiedliche galvanische Bäder (Elektrolyte) zur Anwendung. Die für die Edelmetallbeschichtung eingesetzten Galvanisieranlagen und der Umfang ihrer Ausrüstung werden durch den vorgesehenen technologischen Prozess bestimmt. Die galvanischen Arbeitsverfahren erstrecken sich nicht nur auf den Vorgang der reinen elektrochemischen Metallabscheidung, sondern umfassen auch die Vor- und Nachbehandlung der zu beschichtenden Ware. Wichtigste Voraussetzung für die Herstellung eines festhaftenden Überzuges ist eine metallisch blanke, d.h. fett- und oxidfreie Oberfläche des zu veredelnden Werkstückes. Hierfür gibt es verschiedene Vorbehandlungsverfahren, die auf den Oberflächenzustand und die Eigenschaften des Werkstoffes abgestimmt sind. In den folgenden Abschnitten werden galvanische Bäder - Edelmetall- und Unedelmetallbäder - sowie die wichtigsten Galvanisierverfahren beschrieben.

Contents

Galvanische Bäder

Die eigentliche Metallabscheidung erfolgt in der Elektrolytlösung, die das abzuscheidende Metall in Form von Ionen enthält. Daneben sind im Bad verfahrensbedingt noch andere Hilfsstoffe, z.B. Leitsalze und, je nach Einsatz, Glanzzusätze sowie organische Badzusätze, vorhanden, die beim Galvanisiervorgang in die abgeschiedene Schicht inkorporiert werden und deren Eigenschaften maßgeblich beeinflussen.

Edelmetallbäder

Alle Edelmetalle können galvanisch abgeschieden werden, wobei die Silber- und Goldbäder anteilmäßig deutlich im Vordergrund stehen (Table 1 and Table 2). Folgende Edelmetallbäder kommen zum Einsatz:

- Goldbäder

Für funktionelle und dekorative Zwecke werden Feingold -, Hartgold -, niederkarätige Gold- oder Farbgoldschichten abgeschieden. Entsprechend den jeweiligen Anforderungen können dazu entweder saure, neutrale und cyanidische Bäder auf Kaliumgoldcyanid-Basis oder cyanidfreie und neutrale Bäder auf Goldsulfitkomplex-Basis eingesetzt werden.

- Palladium- und Platinbäder

Palladium wird als reines Metall, für Anwendungen im Bereich elektrischer Kontakte jedoch meist als Legierungsschicht mit Nickel als Legierungspartner, abgeschieden. Bei hochwertigem Schmuck kommen Palladiumschichten auch als allergiefreie Zwischenschichten zum Einsatz, die als Diffusionsbarriere für kupferhaltige Basiswerkstoffe dienen. Platin wird überwiegend zur Oberflächenveredelung von Schmuckerzeugnissen verwendet.

- Rutheniumbäder

Rutheniumschichten werden als Kontaktschichten für Reed-Kontakte vor allem aber für dekorative Zwecke eingesetzt. So erzielt man einen modischen Farbton mit der „grauen“ Rutheniumfarbe als Oberflächenschicht. Eine weitere Farbnuance erhält man mit Schwarzrutheniumniederschlägen, die sich speziell für Bi-Color Artikel eignen.

- Rhodiumbäder

Rhodiumschichten sind außerordentlich hart (HV 700 - 1000) und verschleißfest. Daneben zeichnen sie sich durch eine hohe Lichtreflexion aus. Diese Eigenschaften werden gleichermaßen für technische und dekorative Anwendungen genutzt. Während für den Gebrauch im technischen Bereich vor allem harte, spannungsarme und rissfreie Schichten benötigt werden, stehen für den Einsatz in der Schmuckindustrie hellweiße Niederschläge mit hoher Korrosionsbeständigkeit im Vordergrund.

- Silberbäder

Silberbäder, die keine weiteren Zusätze enthalten, ergeben matte, weiche Niederschläge (HV~80). Sie werden vor allem als Kontaktschichten z.B. in Steckverbindern eingesetzt. Die für dekorative Zwecke benötigten Eigenschaften, wie Glanz und Verschleißfestigkeit, werden durch spezielle Badzusätze erreicht.

| Badtypen | pH-Bereich | Schichteigenschaften | Anwendungsgebiete | |

|---|---|---|---|---|

| Härte HV | Feingehalt [kt] | |||

| Goldbäder | ||||

| AUROMET TN | 3.2 - 4.2 | ca. 70 | 99.99% Au | Vorvergoldung |

| AUROMET XPH | 0.3 - 0.6 | 160 - 180 | 99.8% Au | Vorvergoldung für Edelstahl u.ä. |

| DODUREX COC | 4.6 - 4.9 | 160 - 180 | 99.6% Au | Leiterplatten, Steckverbinder, Kontaktteile usw., techn. Hartvergoldung für Gestellund Trommelware |

| DODUREX HS 100 | 4.3 - 4.6 | 160 - 180 | 99.6% Au | High-Speed-Prozess für Steckverbinder und LP-Technik |

| PURAMET 202 PURAMET 402 |

5.5 - 6.5 7.0 - 7.5 |

60 - 80 60 - 80 |

99.99% Au 99.99% Au |

Hochreine Goldüberzüge für die Elektrotechnik u. Elektronik incl. Halbleiteru. LP-Technik bei hohen Anforderungen an Bondeigenschaften |

| Platinbäder | ||||

| RHODOPLAT T | stark sauer | 900 | 99.0% Rh | Duktile Rhodiumabscheidungen für dicke Schichten, Reed-Kontakte, Gleitkontakte |

| RUTHENIUMBAD | stark sauer | 900 | 99.0% Ru | Rissfreie, dicke Rutheniumschichten |

| PLATINBAD 5 | stark sauer | 240 - 260 | 99.9% Pt | Hochtemperaturschalter usw. |

| DODUPAL 3 | 7.0 - 8.0 | 220 - 250 | 99.9% Pd | Dünne Palladiumschicht als Diffusionsbarriere |

| DODUPAL 5 | 7.0 - 8.0 | 220 - 250 | 99.9% Pd | Steckverbinder u. Kontaktteile |

| DODUPAL 10 | 8.0 - 8.5 | 350 - 400 | 80.0% Pd | Pd/Ni für Steckverbinder u. Kontaktteile |

| Silberbäder | ||||

| ARGOL 30 | cyanidisch | ca. 90 | 99.9% Ag | Kontaktteile, Steckverbinder |

| ARGOL HS 100 | ca.. 9.0 | 90 - 120 | 99.9% Ag | |

| ARGOL 2000 | approx. 12.0 | |||

| ARGOL 400 | 160 - 180 | |||

Unedelmetallbäder

Die wichtigsten Metalle dieser Gruppe, die auf galvanischem Wege abgeschieden werden, sind: Kupfer, Nickel, Zinn und Zink und deren Legierungen. Die Abscheidung erfolgt in Form reiner Metalle, wobei verschiedenartige Badtypen zum Einsatz kommen (Table 3).

- Kupferbäder

Kupferbäder werden entweder zur Aufbringung einer Zwischenschicht beim Galvanisieren von Teilen und Bändern, zum Leiterbildaufbau oder zur Endverstärkung bei der Herstellung von Leiterplatten eingesetzt.

- Zinnbäder

Reinzinn- und Zinn-Legierungsschichten werden sowohl als matte wie auch glänzende Endschichten für die Herstellung lötbarer Oberflächen verwendet. Bei der Leiterplattenherstellung dienen sie auch als Ätzresist zur Leiterbildstrukturierung nach der galvanischen Kupferabscheidung.

| Badtypen | pH-Bereich | Schichteigenschaften | Anwendungsgebiete | |

|---|---|---|---|---|

| Härte HV | Feingehalt [kt] | |||

| Goldbäder | ||||

| DURAMET 1N14 DURAMET 2N18 DURAMET 3N DURAMET 265S DURAMET 333S DURAMET 386S |

3.4 - 3.8 3.4 - 3.8 3.4 - 3.8 3.4 - 3.8 3.2 - 3.6 3.4 - 3.8 |

1N 2N 3N Hamilton 1N Hamilton |

23 23 23 23 23 23 |

Schmuck, Uhren, Schreibgeräte, Brillen, Armaturen usw. |

| HELODOR 630 | 8.5 - 9.5 | rose´ | 22 | Brillen, Schmuck, Uhren, Schreibgeräte |

| DODUPLAT Y18 DODUPLAT Y18HS |

9.5 - 10.5 9.5 - 11 |

2N 2N |

18 16 |

Schmuck, Uhren, Schreibgeräte |

| AUROMET TN AUROMET 2 AUROMET 4 |

3.2 - 4.2 3.2 - 4.0 3.2 - 4.2 |

Feinold 2 - 3N 2 - 3N |

23 23 23 |

Farbvergoldung für Schmuck, Uhren, Schreibgeräte, Armaturen, Brillen usw. |

| Platinmetallbäder | ||||

| RHODIOR 2 RHODIOR 20 RHODIOR 25 RHODIOR 40 |

< 1 < 1 < 1 < 1 |

weiß weiß weiß weiß |

99.99%Rh 99.99%Rh 99.99%Rh 99.99%Rh |

Hellweiße Rhodiumschichten hoher Härte für Schmuck, Uhren, Schreibgeräte usw. |

| RUTHENIUMBAD | stark sauer | grau/schwarz | 99.0%Ru | Sehr harte, glanzerhaltende Rutheniumschicht |

| PLATINBAD | stark sauer | weiß | 99.9%Pt | Schmuck, Uhren usw. |

| DODUPAL 3 | 7.0 - 7.6 | Pd-Farbe | 95%Pd | Dünne Pd/Zn Schicht als Diffusionsbarriere (Ni-frei) |

| DODUPAL 10 | 8.0 - 8.5 | weiß | 80%Pd | Pd/Zn-Legierung für Dekoration |

| DODUPAL 12 | 7.0 - 8.0 | weiß | 95%Pd | Pd/Zn-Legierung für Dekoration |

| Silberbad | ||||

| ARGOL 2000 | 11.5 - 12.5 | hellweiß | 99.9%Ag | Schmuck, Uhren, Dekoration |

- Nickelbäder

Nickelschichten werden überwiegend als Diffusionsbarriere beim Vergolden von Kupfer oder als Zwischenschicht beim Verzinnen eingesetzt.

- Bronzebäder

Bronzeschichten - in weißem oder gelbem Farbton - werden entweder als Nickelersatz für allergiefreie Zwischenschichten oder als Oberflächenschicht für dekorative Zwecke eingesetzt. Auch im Bereich technischer Anwendungen kommt die Bronzeschicht aufgrund ihrer Korrosionsbeständigkeit und guten Lötbarkeit zum Zuge.

| Badtypen | pH-Bereich | Badtemperatur [°C] |

Stromdichte [A/dm²] |

Ausbeute [%] |

|---|---|---|---|---|

| Kupferbäder | ||||

| Cyanidisch Kupfer | 10 - 13 | 40 - 65 | 0 .5 - 4 | 70-95 |

| Sauer Kupfer | <1 | 20 - 35 | 2 - 8 | <100 |

| Nickelbäder | ||||

| Watts Nickelbad (Sulfat) |

3 - 5 | 40 - 70 | 3 - 10 | 95-97 |

| Sulfamat Nickel | 3 - 4 | 30 - 60 | 5 - 20 | 95-97 |

| Zinnbäder | ||||

| Sauer Zinn (Sulfat) | <1 | 18 - 25 | 1 - 3 | <100 |

| Alkalisch Zinn | >10 | 75 - 80 | 2 - 17 | max.95 |

| Bronzebäder | ||||

| DODUBRONCE W | stark alkalisch | 55 - 60 | 0.5 - 1.5 | |

| DODUBRONCE G | stark alkalisch | 45 - 50 | 2 - 3.5 | |

| DODUBRONCE AF | stark alkalisch | 58 - 62 | 0.5 - 1.5 | |

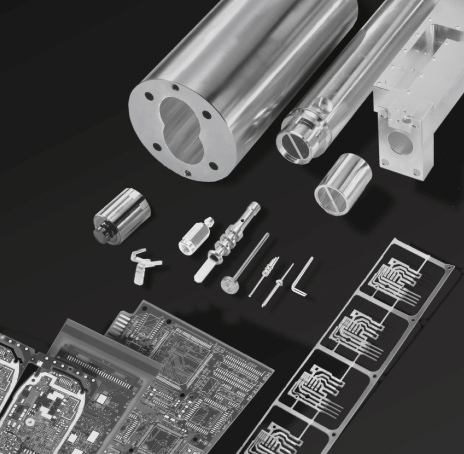

Galvanische Beschichtung von Teilen

Die allseitige - bzw. Rundumveredelung kleiner Massenteile, wie Kontaktfedern, -niete oder -stifte erfolgt i.d.R. als schüttfähiges Massengut in Galvanisierglocken oder -trommeln. Während des Abscheidungsprozesses werden der Elektrolyt und die zu beschichtenden Teile dauernd durchgemischt, um eine möglichst gleichmäßige Beschichtung zu erreichen.

Größere Teile werden häufig als Gestellware allseitig oder durch gezieltes Eintauchen in den Elektrolyten bzw. durch Einsatz spezieller Masken oder Abdeckverfahren auch partiell veredelt. Auch Innenbeschichtungen von Bohrungen und Rohren lassen sich mittels spezieller Vorrichtungen ausführen.

Galvanisch beschichtete Teile

- Werkstoffe

| Coatings | |

|---|---|

| Precious metals | Pure gold, hard gold (HV 150 – 250), palladium, palladium-nickel, rhodium, pure silver, hard silver (HV 130 – 160) |

| Non-precious metals | Copper, nickel, tin, tin alloys |

| Carrier materials | Copper, copper alloys, nickel, nickel alloys, iron, steel, aluminum, aluminum alloys, composite materials such as aluminum – silicon carbide |

- Coating thickness

| Precious metals: | 0.2 – 5 μm (typical layer thicknesses; for Ag also up to 25 μm) |

| Non-precious metals: | Up to approx. 20 μm |

| Tungsten | 0.5 N |

| Tolerances: | Strongly varying depending on the geometrical shape of parts(up to 50% at a defined measuring spot). It is recommended to specify a minimum value for the coating thickness at a defined measuring spot |

- Quality criteria

Besides others the following layer parameters are typically monitored in-process and documented:

- Coating thickness

- Adhesion strength

- Porosity

- Solderability

- Bonding property

- Contact resistance

These quality tests are performed according to industry standards, internal standards, and customer specifications resp.

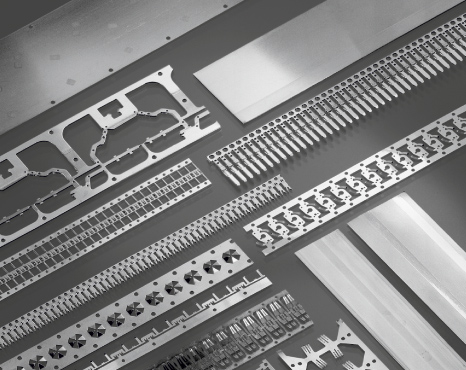

Electroplating of Semi-finished Materials

The process for overall electroplating of strips, profiles, and wires is mostly performed on continuously operating reel-to-reel equipment. The processing steps for the individual operations such as pre-cleaning, electroplating, rinsing are following the same principles as those employed in parts electroplating.

The overall coating is usually applied for silver plating and tin coating of strips and wires. Compared to hard gold or palladium these deposits are rather ductile, ensuring that during following stamping and forming operations no cracks are generated in the electroplated layers.

Selective Electroplating

Since precious metals are rather expensive it is necessary to perform the electroplating most economically and coat only those areas that need the layers for functional purposes. This leads from overall plating to selective electroplating of strip material in continuous reel-to-reel processes. Depending on the final parts design and the end application the processes can be applied to solid strip material as well as pre-stamped and formed continuous strips or utilizing wire-formed or machined pins which have been arranged as bandoliers attached to conductive metal strips.

The core part of selective precious metal electroplating is the actual electroplating cell. In it the anode is arranged closely to the cathodic polarized material strip. Cathode screens or masks may be applied between the two to focus the electrical field onto closely defined spots on the cathode strip.

Special high performance electrolytes are used in selective electroplating to reach short plating times and allow a high flow rate of the electrolyte for a fast electrolyte exchange in the actual coating area.

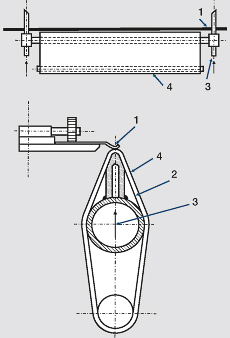

For a closely targeted electroplating of limited precious metal coating of contact springs so-called brush-electroplating cells are employed Figure 1. The “brush” or “tampon” consists of a roof shaped titanium metal part covered with a special felt-like material. The metal body has holes in defined spots through which the electrolyte reaches the felt. In the same spots is also the anode consisting of a fine platinum net. The pre-stamped and in the contact area pre-formed contact spring part is guided under a defined pressure over the electrolyte soaked felt material and gets wetted with the electrolyte. This allows the metal electroplating in highly selective spots.

For special applications, such as for example electronic component substrates, a dot shaped precious metal coating is required. This is achieved with two belt masks running synchronous to the carrier material. One of these two masks has windows which are open to the spot areas targeted for precious metal plating coverage.

Summary of the processes for selective electroplating

- Immersion electroplating

Overall or selective electroplating of both sides of solid strips or pre-stamped parts in strip form

- Stripe electroplating

Stripe electroplating on solid strips through wheel cells or using masking techniques

- Selective electroplating

One-sided selective coating of solid, pre-stamped, or metallically belt-linked strips by brush plating

- Spot electroplating

Electroplating in spots of solid strips with guide holes or pre-stamped parts in strip form

Typical examples of electroplated semi-finished materials (overall or selectively)

- Materials

| Type of Coatings | Coating Thickness | Remarks |

|---|---|---|

| Gold electrolytes | ||

| Pure gold Hard gold (AuCo 0.3) |

0.1 - 3 μm | In special cases up to 10 μm |

| Palladium-nickel (PdNi20) | 0.1 - 5 μm | Frequently with additional 0.2 μm AuCo 0.3 |

| Silver | 0.5 - 10 μm | In special cases up to 40 μm |

| Non-precious Metals | ||

| Nickel | 0.5 - 4 μm | Diffusion barrier especially for gold layers |

| Copper | 1 - 5 μm | Intermediate layer used in tinning of CuZn |

| Tin, tin alloys | 0.8 - 25 μm | materials |

- Carrier Materials

Copper, copper alloys, nickel, nickel alloys, stainless steel

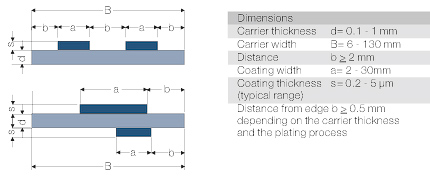

- Dimensions and Tolerances

- Tolerances

| Coating thickness approx. | ± 10 % |

| Coating thickness and position | ± 0,5 mm |

- Quality Criteria

Mechanical properties and dimensional tolerances of the carrier materials follow the typical standards, i.e. DIN EN 1652 and 1654 for copper and copper alloys. Depending on the application the following parameters are tested and recorded (see also: Electroplating of parts):

- Coating thickness

- Solderability

- Adhesion strength

- Bonding property

- Porosity

- Contact resistance

These quality tests are performed according to industry standards, internal standards, and customer specifications resp.