Prüfung von Löt- und Schweißverbindungen

Das Schaltverhalten gelöteter und geschweißter Kontaktteile hängt maßgebend von der Qualität der Verbindung zwischen Kontaktauflage und Träger ab. Das geforderte hohe Qualitätsniveau wird mittels optischer Prüfsysteme, durch kontinuierliche Überwachung der relevanten Prozessparameter sowie durch stichprobenartige Prüfungen gewährleistet.

Lötverbindungen

Trotz optimierter Lötbedingungen lassen sich Benetzungsfehler nicht gänzlich vermeiden. Diese Benetzungsfehler sind häufig auf Lunkerstellen zurückzuführen, die durch Flussmitteleinschlüsse in der Lötzone verursacht werden. Je nach Form und Größe der zu verbindenden Flächen liegen erfahrungsgemäß die Bindungsanteile zwischen 65% und 90%. Beim praktischen Einsatz in Schaltgeräten kann eine Lötverbindung mit einem Benetzungsanteil von 80% als gut bis sehr gut bezeichnet werden, wenn die einzelnen Lunkerstellen höchstens 5% der Lötfläche betragen. Häufig werden auch Benetzungsanteile >90% und Lunkerstellen <3% der Lötfläche erreicht.

Eine Aussage über die Qualität einer Lötstelle kann sowohl durch zerstörende als auch durch zerstörungsfreie Prüfung gewonnen werden.

Zerstörende Prüfung

Die zerstörende Prüfung, die stichprobenweise durchgeführt wird, lässt sich häufig mit einfachen Mitteln ausführen:

- Ablötprobe

Dabei wird die Kontaktauflage durch langsames Erwärmen bei gleichzeitiger Aufbringung von Kräften, die senkrecht zur Schaltfläche der Kontaktstücke angreifen, vom Kontakträger abgehoben. Danach kann man erkennen, welche Bereiche der Lötfläche vom Lot benetzt waren und bei welchen - sichtbar an der Verfärbung der Flussmittelreste oder infolge Oxidbildung auf dem unedlen Trägerteil - keine stoffschlüssige Verbindung vorgelegen hat.

- Abfräsprobe

Hierbei wird die Kontaktauflage so weit abgefräst, bis die Lötzone sichtbar wird.

- Sägeschnitte

Bei dieser Prüfmethode wird in die Kontaktauflage kreuzweise ein Raster von Sägeschnitten gelegt. Bezirke, die nicht stoffschlüssig verbunden waren, fallen dann heraus.

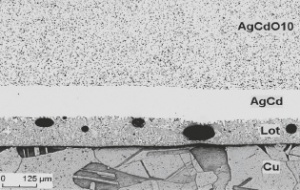

- Metallographischer Schliff

Aus einem metallographischen Schliff senkrecht zur Lötfläche können ebenfalls Benetzungsfehler festgestellt werden, wobei jedoch nur die Schnittebene erfasst wird (Figure 1). Darüberhinaus lassen sich aus dem Gefügebild Rückschlüsse auf Löttemperatur und Lötzeit ableiten.

- Scherkraftprüfung

Bei dieser Prüfmethode wird die Kontaktauflage vom Träger abgeschert, wobei die erreichte Scherkraft ein Maß für die Güte der Lötung darstellt. Diese Prüfung lässt sich besonders gut bei harten und spröden Auflagen, z.B. aus Wolfram ausführen.

Zerstörungsfreie Prüfung

Die zerstörungsfreie Prüfung der Löt- oder Schweißverbindung setzt i.d.R. aufwändige Prüfsysteme voraus. Außerdem lassen sich diese Prüfungen nicht an beliebig geformten Teilen durchführen. Als Prüfverfahren werden hauptsächlich die Ultraschallprüfung und die Röntgenstrahlprüfung angewandt.

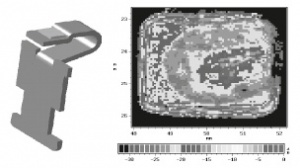

- Ultraschallprüfung

Die Ultraschallprüfung beruht auf der Erfassung von Störungen bei der Ausbreitung von Schallwellen in unterschiedlichen Medien. Moderne, bildgebende Ultraschallprüfsysteme mit extrem hoher Auflösung ermöglichen auch kleinste Fehlerstellen (<0,5 mm Durchm.) anzuzeigen. Die einzelnen Fehlerstellen werden summiert und der prozentuale Anteil benetzter Flächen im Vergleich zur gesamten Lötfläche angegeben. (Figure 2) gibt am Beispiel einer Lötverbindung zwischen Ag/SnO2 88/12-Kontaktauflage und Cu-Träger eine Aussage über Lage und Größe der Fehlerstellen sowie die jeweils erreichte Lötqualität.

- Röntgenstrahlprüfung

Als weitere Prüfmethode für die Qualität einer Löt- oder Schweißverbindung dient die Untersuchung mittels Röntgenstrahlen. Mit Hilfe von Feinfokusröhren gelingt es, eine ausreichende Bildschärfe zu erreichen. Allerdings darf die Dicke des Prüflings verglichen mit der Fehlerstelle nicht zu groß sein. Die kostenintensive Röntgenprüfung findet in der Kontakttechnik allerdings nur in geringem Maße Anwendung.

Schweißverbindungen

Da geschweißte Kontaktteile in sehr großen Stückzahlen gefertigt werden, ist auf eine hohe Qualität der Schweißverbindung besonders zu achten, zumal im Schaltbetrieb die Fügestellen u.U. hohen mechanischen und thermischen Beanspruchungen ausgesetzt sind. Grundsätzlich ist die Qualität einer Schweißverbindung sowohl prozess- als auch werkstoffabhängig.

Trotz der Möglichkeit, die relevanten Schweißparameter, wie Schweißstrom, - spannung, -leistung, zu überwachen, sind zur Prozesskontrolle fertigungsbegleitende Prüfungen an geschweißten Teilen unerlässlich.

Ein wichtiges, verhältnismäßig einfach zu ermittelndes Qualitätsmerkmal einer Schweißverbindung ist die mechanische Abscherkraft. Wie Untersuchungen an geschweißten Kontaktteilen im Schaltbetrieb gezeigt haben, ist die Abscherkraft jedoch nur in Verbindung mit der Größe der verschweißten Fläche aussagekräftig. Als Faustregel gilt: Abscherkraft zu Verbindungsfläche >100 N/mm2 und verschweißte Fläche >60%, bezogen auf die ursprüngliche Fläche des Draht- bzw. Profilquerschnitts. Bei kritischen Anwendungsfällen in der Energietechnik, z. B. extrem hoher Strombelastung oder sehr hoher Schalthäufigkeit, ist ein besonders hoher Anteil an verschweißter Fläche erforderlich.

In der Serienfertigung wird üblicherweise jede Schweißung in einer Prüfstation, die in die Fertigungsstraße integriert ist, mit einer vorher festgelegten Mindestabscherkraft - meist 20% der erreichbaren Abscherkraft - beaufschlagt. Auf diese Weise können mangelhaft geschweißte oder nicht vorhandene Kontakte festgestellt und aussortiert werden. Die Überwachung der tatsächlichen Abscherkraft und die Größe der verschweißten Fläche erfolgt während der Fertigung nach einer festgelegten Stichprobenentnahme.

Neben der Ermittlung der Abscherkraft, die eine zerstörende Prüfung darstellt, ist auch eine zerstörungsfreie Prüfung der Verbindungsqualität geschweißter Kontaktteile mit Hilfe von Ultraschall möglich (Figure 3).

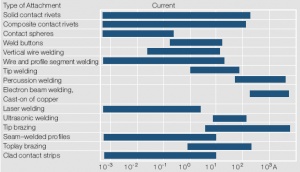

Anmerkungen zur Auswahl der Verbindungsverfahren

In den vorausgegangenen Abschnitten wurde eine Vielzahl von Möglichkeiten beschrieben, für Kontaktaufgaben konzipierte Bauteile an den gewünschten Stellen mit Kontaktmaterial zu bestücken. Eine Zuordnung der nach verschiedenen Verfahren ausgeführten Kontaktbestückung zu den Schaltströmen zeigt (Figure 4) Hieraus ist ersichtlich, dass bei gleicher Schaltlast u.U. mehrere Verbindungsverfahren gewählt werden können. Welches Verfahren letztlich für einen bestimmten Einsatzfall zum Zuge kommt, hängt von einer Reihe von Faktoren wie Kontaktwerkstoff, Werkstoffkombination Kontaktauflage-Trägermaterial, Form der Kontaktteile, Schaltzahl und nicht zuletzt von der benötigten Stückzahl ab.

Anwendungsbezogen lässt sich festhalten, dass galvanische Beschichtungen nur für Schaltvorgänge in Trockenstromkreisen geeignet sind. Im unteren bis mittleren Lastbereich werden sowohl Kontaktniete als auch geschweißte Kontaktteile eingesetzt. Bei hohen Schaltlasten wird das Löten, insbesondere das Widerstands- und das Induktionslöten, angewandt. Bei extrem hohen Schaltlasten, die z.B. bei Hochspannungs-Leistungsschaltern auftreten können, werden das Abbrenn-Stumpfschweißen, Elektronenstrahl-Schweißen oder das Kupfer-Angießen als Fügeverfahren eingesetzt.