Sonstige naturharte Kupfer-Legierungen

Kupfer-Nickel-Legierungen

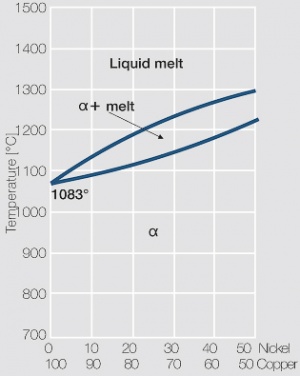

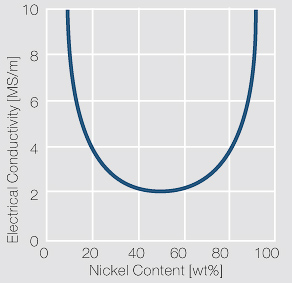

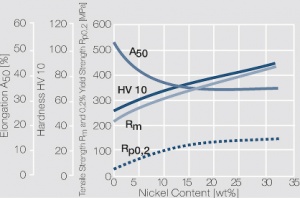

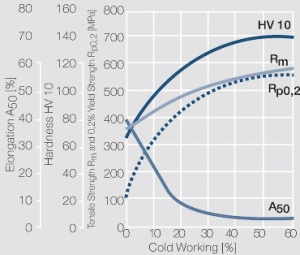

Kupfer und Nickel sind im festen und flüssigen Zustand lückenlos mischbar (Figure 1). Wegen ihrer sehr niedrigen elektrischen Leitfähigkeit werden Kupfer-Nickel-Legierungen vor allem als Widerstandslegierungen verwendet (Figure 2). Verfestigungs- und Erweichungsverhalten von Kupfer-Nickel-Legierungen sowie von CuNi9Sn2 sind in den Bildern (Figs. 3 – 7) aufgeführt. Kupfer-Nickel-Legierungen zeichnen sich weiter durch eine hohe Korrosionsbeständigkeit, gute Schweißbarkeit und günstiges Plattierverhalten aus. Daher werden sie mit und ohne Eisen- und Manganzusatz in großem Umfang als gut schweißbare Unterlage für Aufschweißkontakte sowie plattierte Profile verwendet (Table 1 und Table 2).

Kupfer-Nickel-Zinn-Legierungen

Kupfer-Nickel-Mehrstofflegierungen mit 9 Massen-% Ni und 2 Massen-% Sn werden aufgrund ihrer günstigen mechanischen Eigenschaften, ihres herausragenden Relaxationsverhaltens und ihrer hohen Anlaufbeständigkeit als Federwerkstoff vor allem in Steckverbindern eingesetzt. Hervorzuheben ist weiter die hohe Temperaturbeständigkeit und gute Weichlötbarkeit auch nach längerer Lagerung. Sie werden vielfach auch als Basiswerkstoffe für plattierte Profile verwendet.

Figure 1 Zustandsdiagramm Kupfer-Nickel für den Bereich 0 bis 50 Massen-% Nickel

Figure 2 Elektrische Leitfähigkeit von Kupfer-Nickel-Legierungen in Abhängigkeit vom Nickelgehalt

| Werkstoff Bezeichnung EN UNS |

Zusammensetzung [Massen-%] |

Dichte [g/cm3] |

Elektr. Leitfähigkeit | Elektr. Widerstand [μΩ·cm] |

Wärmeleitfähigkeit [W/(m·K)] |

Lin. Ausdehnungskoeff. [10-6/K] |

E-Modul [GPa] |

Erweichungstemperatur (ca. 10% Festigkeitsabfall) [°C] |

Schmelzbereich [°C] | |

|---|---|---|---|---|---|---|---|---|---|---|

| [MS/m] | [% IACS] | |||||||||

| CuNi25 CW350H C71300 |

Ni 24 - 26 Mn 0.5 Zn 0.5 Fe 0.3 Cu Rest |

8.94 | 3.0 | 5.2 | 33.3 | 29 | 15.5 | 147 | ca. 500 | 1150 - 1210 |

| CuNi9Sn2 CW351H C72500 |

Ni 8.5 - 10.5 Sn 1.8 - 2.8 Mn 0.3 Fe 0.3 Cu Rest |

8.89 | 6.4 | 11 | 15.6 | 50 | 16.5 | 140 | ca. 480 | 1060 - 1120 |

| CuNi10Fe1Mn CW352H C70600 |

Ni 9.0 - 11.0 Fe 1.0 - 2.0 Mn 0.5 - 1.0 Zn 0.5 Cu Rest |

8.92 | 5.6 | 9 | 17.9 | 50 | 16.5 | 134 | ||

| CuNi30Mn1Fe CW354H C71500 |

Ni 30 - 32 Mn 0.5 - 1.5 Fe 0.4 - 1.0 Zn 0.5 Cu Rest |

8.93 | 2.6 | 4 | 38.5 | 29 | 15.5 | 152 | 1180 - 1240 | |

| Material | Hardness Condition |

Tensile Strength Rm [MPa] |

0,2% Yield Strength Rp02 [MPa] |

Elongation A50 [%] |

Vickers Hardness HV |

Bend Radius1) perpendicular to rolling direction |

Bend Radius1) parallel to rolling direction |

Spring Bending Limit σFB [MPa] |

Spring Fatigue Limit σBW [MPa] |

|---|---|---|---|---|---|---|---|---|---|

| CuNi25 | R 290 | ≥ 290 | 100 | 30 | 70 - 100 | ||||

| CuNi9Sn2 | R 340 R 380 R 450 R 500 R 560 |

340 - 410 380 - 470 450 - 530 500 - 580 560 - 650 |

≤ 250 ≥ 200 ≥ 370 ≥ 450 ≥ 520 |

20 8 4 2 |

75 - 110 100 - 150 140 - 170 160 - 190 180 - 210 |

0 x t 0 x t 0 x t 1 x t |

0 x t 0 x t 0 x t 2 x t |

520 | 250 |

| CuNi10Fe1Mn | R 300 R 320 |

≥ 300 ≥ 320 |

≤ 100 ≤ 200 |

20 | 70 - 120 ≥ 100 |

||||

| CuNi30Mn1Fe | R 350 R 410 |

350 - 420 ≥ 410 |

≤ 120 ≤ 300 |

35 | 80 - 120 ≥ 110 |

1) t: Strip thickness max. 0.5 mm

Figure 3 Strain hardening of copper-nickel alloys as a function of nickel content

Figure 4 Strain hardening of CuNi25 by cold working

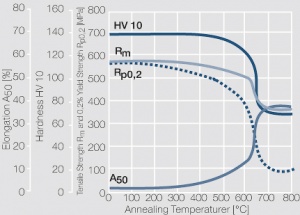

Figure 5 Softening of CuNi25 after 1 hr annealing after 50% cold working

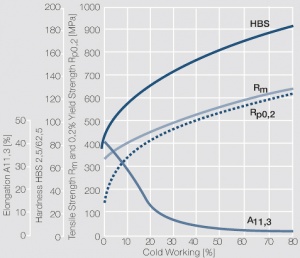

Figure 6 Strain hardening of CuNi9Sn2 by cold working (Wieland)

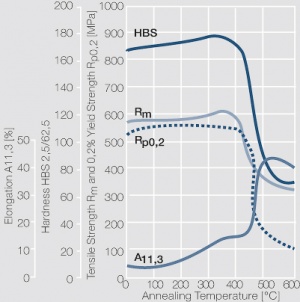

Figure 7 Softening of CuNi9Sn2 after 1 hr annealing after 60% cold working (Wieland)