Halbzeuge für elektrische Kontakte können z.B. aus massivem Edelmetall, einer Edelmetalllegierung oder edelmetallhaltigen Verbundwerkstoffen bestehen. Sie werden als Drähte, Bänder oder Profile nach den bekannten Verfahren, wie Strangpressen und gegebenfalls anschließendem Glühen und Ziehen, hergestellt und nach werkseigenen Normen, die sich an die EN-Vorschriften für Kupfer-Halbzeuge anlehnen, geliefert. Große wirtschaftliche und technische Bedeutung haben Zwei- oder Mehrschichthalbzeuge, bei denen der Kontaktwerkstoff in fester Phase durch Plattieren, Löten und Schweißen oder durch Beschichtung aus flüssiger oder gasförmiger Phase auf das Trägermaterial aufgebracht wird.

Plattierte Halbzeuge (Kontaktbimetalle)

Plattierte Halbzeuge bestehen aus mindestens zwei Schichten verschiedener Metalle, dem Kontaktwerkstoff und dem Trägerwerkstoff, die stoffschlüssig miteinander verbunden sind. Entsprechend den jeweiligen elektrischen Anforderungen besteht der Kontaktwerkstoff meist aus Legierungen auf Gold-, Palladium- oder Silber-Basis, während als Trägerwerkstoff vor allem Kupfer- Legierungen zum Einsatz kommen. Für die Herstellung dieser Halbzeuge gibt es eine Reihe von Verfahren, von denen im folgenden die beiden wichtigsten beschrieben werden.

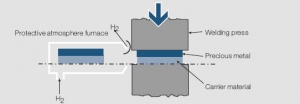

Beim Warmpressschweißen, dem klassischen Plattierverfahren, werden die zu verbindenden Werkstoffe in Blockform zu einem Schweißpaket zusammengestellt, auf ca. 800°C erwärmt und unter hohem Pressdruck verschweißt (Figure 1). Dabei entsteht in der Berührungsfläche der beiden Werkstoffe eine unlösbare stoffschlüssige Verbindung entweder in fester Phase durch Diffusion der Reaktionspartner oder in flüssiger Phase mittels einer zwischengelegten Lotfolie bzw. durch Bildung eines AgCu-Eutektikums. Die Weiterverarbeitung des Werkstoffverbundes erfolgt durch Walzen mit entsprechenden Zwischenglühungen. Der Nachteil dieser Plattiertechnik liegt verfahrensbedingt in den kurzen Fertigungslängen.

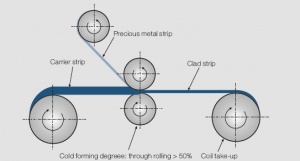

Beim Kaltwalzplattieren erfolgt die Verbindung zwischen Kontakt- und Trägerwerkstoff durch eine Kaltumformung > 50% in einem Stich (Figure 2). Durch die starke plastische Verformung kommt es in der Grenzschicht zwischen den Plattierpartnern zu einer Kaltverschweißung. Um die Qualität der Schweißverbindung zu verbessern wird anschließend meist eine Diffusionsglühung durchgeführt. Dieses Fertigungsverfahren ist besonders zur Herstellung von plattiertem Halbzeug mit dünnen Kontaktauflagen (>2 μm) und großen Bandlängen (>100 m) geeignet.

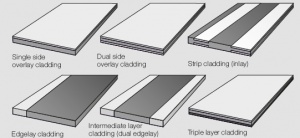

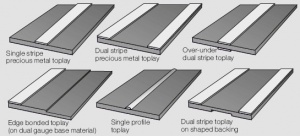

- Typische Ausführungsformen für Kontaktbimetalle (Figure 3)

- Kontaktwerkstoffe

Ag, Ag-Legierungen, Ag/Ni, in Sonderfällen auch Ag/SnO2, Ag/ZnO

- Trägerwerkstoffe

Cu, CuSn, CuNiZn, CuNiSn, CuFe, CuBe u.a.

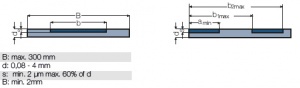

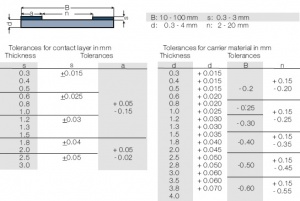

- Abmessungen Figure 4

Bei der Festlegung der Dicke der Edelmetalleinlage wird empfohlen, den Minimalwert anzugeben.

- Qualitätsmerkmale und Toleranzen

Festigkeitswerte und Maßtoleranzen von Kontaktbimetallen sind an die für Cu und Cu-Legierungen geltenden Normen EN 1652 und EN 1654 angelehnt. Bei der Vermaßung der Breite der Edelmetalleinlage wird empfohlen, von den für die jeweilige Anwendung erforderlichen Minimalwerten auszugehen. Die Vermaßung sollte stets von der Bandkante aus erfolgen..

Gelötete Halbzeuge (Toplay-Profile)

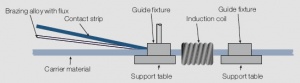

Das Toplay-Verfahren geht von einem flachen oder profilierten edelmetallhaltigen Kontaktband aus, das zusammen mit einem Hartlotstreifen und dem unedlen Trägerband einem Induktions-Lötautomaten zugeführt wird Figure 5. Dabei lässt sich eine gleichmäßige und zuverlässige Lötverbindung zwischen Kontaktauflage und Trägermaterial herstellen. Der so erzeugte Werkstoffverbund mit erhabener Edelmetallauflage ist nach dem Löten weich und wird anschließend auf profilierten Walzen nachverfestigt. Auf diese Weise können unterschiedliche Profilformen hergestellt werden.

- Typische Ausführungsformen für Toplay-Profile Figure 6

- Kontaktwerkstoffe

Ag, AgNi 0,15 (ARGODUR), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR),

Ag/CdO (DODURIT CdO), Ag/SnO2 (SISTADOX), Ag/ZnO (DODURIT ZnO)

- Trägerwerkstoffe

Cu, CuZn, CuSn u.a.

- Qualitätsmerkmale, Abmessungen und Toleranzen Figure 7

Festigkeitswerte und Maßtoleranzen von Toplay-Profilen sind angelehnt an die für Cu und Cu-Legierungen geltenden Normen EN 1652 und EN 1654.

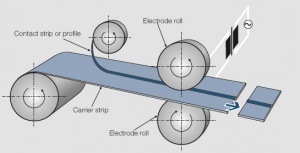

Rollennahtgeschweißte Bänder (FDR-Profile)

Unter Rollennahtschweißen versteht man ein Widerstandsschweißverfahren, bei dem der Kontaktwerkstoff als massiver Draht, plattiertes Band oder Profil mittels Rollenelektroden durch eine Folge sich überlappender Schweißpunkte oder durch eine kontinuierliche Schweißung auf das Trägerband aufgebracht wird Figure 9. Der Schweißvorgang kommt dabei durch gleichzeitige Wärme- und Druckeinwirkung zustande. Aufgrund der kurzzeitigen Wärmezufuhr bleibt die Ausgangshärte des Trägermaterials, ausgenommen der eigentlichen Verbindungszone, erhalten. Daher können auch federharte Bänder ohne Festigkeitseinbuße verwendet werden. Die Kontaktauflagen bestehen dabei aus massivem Edelmetall oder aus Kontaktbi- bzw. -trimetall. Letztere ermöglichen den Einsatz von Edelmetall so festzulegen, wie es für eine zuverlässige Kontaktgabe während der vorgegebenen Lebensdauer erforderlich ist.

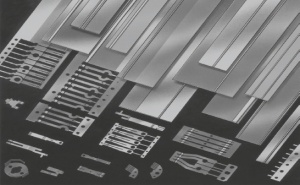

- Typische Ausführungsformen für rollennahtgeschweißte Bänder und daraus gestanzte Teile Figure 8

- Kontaktwerkstoffe

Au-Alloys, Pd-Alloys, Ag, AgNi 0,15 (ARGODUR), AgCu, AgCuNi (ARGODUR 27), Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO2 (SISTADOX), Ag/ZnO (DODURIT ZnO)

- Trägerwerkstoffe

Cu, CuSn, CuZn, CuNiZn, CuBe u.a.

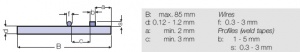

- Abmessungen Figure 10

- Qualitätsmerkmale und Toleranzen

Festigkeitswerte und Maßtoleranzen von Toplay-Profilen sind angelehnt an die für Cu und Cu-Legierungen geltenden Normen EN 1652 und EN 1654.

Kontaktprofile

Kontaktprofile umfassen einen weiten Abmessungsbereich. Breite und Höhe der Profile liegen üblicherweise zwischen 0,3 und 8 mm bzw. 0,2 und 3 mm. Eine Sonderstellung nehmen hierbei Kontaktprofile mit einer Breite < ca. 2 mm, sog. Miniprofile, häufig auch als Mikroprofile bezeichnet, ein.

Miniprofile bestehen meist aus Kontaktbimetall, wobei die Kontaktauflage aus Edelmetall, einer Edelmetalllegierung oder edelmetallhaltigem Verbundwerkstoff durch Plattieren bzw. Schweißen oder auf galvanischem bzw. vakuumtechnischem Wege (Sputtern) mit dem Basiswerkstoff verbunden wird. Da Miniprofile meist durch Horizontal-Abschnitt- oder Rollennahtschweißen auf Trägerteile aufgebracht werden, muss der Basiswerkstoff u.a. die Forderung nach einer guten Schweißbarkeit erfüllen. Übliche Basiswerkstoffe sind Nickel, Kupfer- Nickel-, Kupfer-Zinn- sowie Kupfer-Nickel-Zink-Legierungen. Die Unterseite der Miniprofile enthält i.d.R. Schweißrippen, die eine sichere, stoffschlüssige Verbindung zwischen Kontaktprofil und Träger gewährleisten.

Kontaktprofile größerer Abmessungen werden häufig in Schaltgeräten der Niederspannungs-Energietechnik eingesetzt. Die Kontaktschicht besteht dabei z.B. aus abbrandfesten Werkstoffen, wie Silber-Nickel, den Silber-Metalloxiden oder dem verschweißresistenten Silber-Graphit. Die löt- bzw. schweißbare Unterseite besteht bei den metalloxid- und grafithaltigen Werkstoffen üblicherweise aus Silber, wobei häufig als Löt- oder Schweißhilfe eine dünne Schicht aus phosphorhaltigem Lot aufgebracht wird.

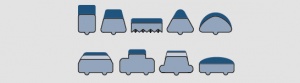

- Typische Profilformen für Mehrschichtprofile Figure 11

- Kontaktwerkstoffe

Au-Alloys, Pd-Alloys, Ag-Alloys, Ag/Ni (SINIDUR), Ag/CdO (DODURIT CdO), Ag/SnO2 (SISTADOX), Ag/ZnO (DODURIT ZnO)

- Basiswerkstoffe

(schweißbare Unterseite bei Mehrschichtprofilen) Cu, Ni, CuNiFe, CuNiZn, CuSn, CuNiSn, NiCuFe

- Lotschicht

L-Ag15P

- Qualitätsmerkmale

Aufgrund der Vielfalt der Ausführungsformen von Kontaktprofilen werden üblicherweise gesonderte Qualitätsvereinbarungen zwischen Hersteller und Anwender getroffen.

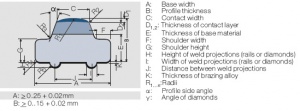

- Abmessungen und Toleranzen Figure 12

Die Dicke einer z.B. durch Sputtern aufgebrachten Au-Auflage liegt je nach Anforderung zwischen 0,2 bis 5 μm, wobei die Dickentoleranz ca. ±10% beträgt.