Difference between revisions of "Herstellung von Einzelkontakten"

Doduco Admin (talk | contribs) (→Plattierte Kontaktnietes) |

Doduco Admin (talk | contribs) (→Plattierte Kontaktnietes) |

||

| (One intermediate revision by the same user not shown) | |||

| Line 110: | Line 110: | ||

<table class="twocolortable"> | <table class="twocolortable"> | ||

| − | <tr><th><p class="s13">Merkmale</p></th><th><p class="s13">Form B Form C</p><p class="s13">Rundkopf Trapezkopf bombiert Trapezkopf, flach </p></th><th><p class="s13">Prüfmittelvorschlag</p><p class="s13"></p></th></tr><tr><td><p class="s13">a) Kopfdurchmesser</p><p class="s13">d<span class="s14"><sub>1 </sub> </span>[mm]</p></td><td><p class="s13">Bei optischer Messung ohne Berücksichtigung des Eckenradius R<span class="s14"><sub>3</sub> </span><u>+</u> 0.1</p></td><td><p class="s13">Projektor,</p><p class="s13">Messmikroskop</p></td></tr><tr><td><p class="s13">b) Kopfhöhe</p><p class="s13">k [mm]</p></td><td><p class="s13">+ 0.1</p></td><td><p class="s13">Mikrometer,</p><p class="s13">Messuhr</p></td></tr><tr><td><p class="s13">c) Schaftdurchmesser</p><p class="s13">d<span class="s14"><sub>2</sub> </span>[mm]</p></td><td><p class="s13">Abweichung von Rundheit und konischer Form des Schaftes</p><p class="s13">nur innerhalb der zulässigen Durchmessertoleranz d<span class="s14"><sub>2</sub> </span> <u><</u> 1.5 - 0.08</p><p class="s13">d<span class="s14"><sub>2</sub> </span>> 1.5 - 0.1</p></td><td><p class="s13">Mikrometer</p></td></tr><tr><td><p class="s13">d) Schaftlänge </p><p class="s13">[mm]</p></td><td><p class="s13">+ 0.15</p></td><td><p class="s13">Mikrometer, Messuhr, Projektor</p></td></tr><tr><td><p class="s13">e) Radius Mitte</p><p class="s13">Kontaktfläche</p><p class="s13">R<span class="s14"><sub>1</sub> </span>[mm]</p></td><td><p class="s13">Form B:<u>+</u> 10%, aber nicht unter +<span class="s13"> 0.5 mm</span></p><p class="s13">Form C: Zulässige Planheitsabweichung:</p><p class="s13"> konvex: innerhalb der Kopfhöhentoleranz</p><p class="s13"> konkav: 0.005 d<span class="s14">1</span></p></td><td><p class="s13">Projektor </p><p class="s13">Projektorschablone, Radiuslehre, Messuhr, Projektor</p></td></tr><tr><td><p class="s13">f) Radius Rand Kontaktfläche </p><p class="s13">R<span class="s14"><sub>2</sub> </span>[mm]</p></td><td><p class="s13">Per DIN 46240: Form B und C max. 0,5 ohne DIN:max. 1</p></td><td><p class="s13">Profilschablone, Projektor,</p><p class="s13">Radiuslehre</p></td></tr><tr><td><p class="s13">g) Radius</p><p class="s13">R<span class="s14"><sub>3</sub> </span>and R<span class="s14"><sub>5</sub> </span>[mm]</p></td><td><p class="s13">leicht gerundet zulässig</p></td><td><p class="s13">Projektor</p></td></tr><tr><td><p class="s13">h) Übergangsradius Aflagefläche</p><p class="s13">Schaft R<span class="s14"><sub>4</sub> </span>[mm]</p></td><td><p class="s13">d<span class="s14"><sub>2</sub> </span><u><</u> 2 R<span class="s14"><sub>4</sub> </span><u><</u> 0.08 d<span class="s14"><sub>2</sub> </span>> 2 R<span class="s14"><sub>4</sub> </span><u><</u> 0.1 d<span class="s14"><sub>2</sub> </span>> 3 R<span class="s14"><sub>4</sub> </span><u><</u> 0.2</p></td><td><p class="s13">Projektor, im Zweifel: Schliff</p></td></tr><tr><td><p class="s13">i) | + | <tr><th><p class="s13">Merkmale</p></th><th><p class="s13">Form B Form C</p><p class="s13">Rundkopf Trapezkopf bombiert Trapezkopf, flach </p></th><th><p class="s13">Prüfmittelvorschlag</p><p class="s13"></p></th></tr><tr><td><p class="s13">a) Kopfdurchmesser</p><p class="s13">d<span class="s14"><sub>1 </sub> </span>[mm]</p></td><td><p class="s13">Bei optischer Messung ohne Berücksichtigung des Eckenradius R<span class="s14"><sub>3</sub> </span><u>+</u> 0.1</p></td><td><p class="s13">Projektor,</p><p class="s13">Messmikroskop</p></td></tr><tr><td><p class="s13">b) Kopfhöhe</p><p class="s13">k [mm]</p></td><td><p class="s13">+ 0.1</p></td><td><p class="s13">Mikrometer,</p><p class="s13">Messuhr</p></td></tr><tr><td><p class="s13">c) Schaftdurchmesser</p><p class="s13">d<span class="s14"><sub>2</sub> </span>[mm]</p></td><td><p class="s13">Abweichung von Rundheit und konischer Form des Schaftes</p><p class="s13">nur innerhalb der zulässigen Durchmessertoleranz d<span class="s14"><sub>2</sub> </span> <u><</u> 1.5 - 0.08</p><p class="s13">d<span class="s14"><sub>2</sub> </span>> 1.5 - 0.1</p></td><td><p class="s13">Mikrometer</p></td></tr><tr><td><p class="s13">d) Schaftlänge </p><p class="s13">[mm]</p></td><td><p class="s13">+ 0.15</p></td><td><p class="s13">Mikrometer, Messuhr, Projektor</p></td></tr><tr><td><p class="s13">e) Radius Mitte</p><p class="s13">Kontaktfläche</p><p class="s13">R<span class="s14"><sub>1</sub> </span>[mm]</p></td><td><p class="s13">Form B:<u>+</u> 10%, aber nicht unter +<span class="s13"> 0.5 mm</span></p><p class="s13">Form C: Zulässige Planheitsabweichung:</p><p class="s13"> konvex: innerhalb der Kopfhöhentoleranz</p><p class="s13"> konkav: 0.005 d<span class="s14">1</span></p></td><td><p class="s13">Projektor </p><p class="s13">Projektorschablone, Radiuslehre, Messuhr, Projektor</p></td></tr><tr><td><p class="s13">f) Radius Rand Kontaktfläche </p><p class="s13">R<span class="s14"><sub>2</sub> </span>[mm]</p></td><td><p class="s13">Per DIN 46240: Form B und C max. 0,5 ohne DIN:max. 1</p></td><td><p class="s13">Profilschablone, Projektor,</p><p class="s13">Radiuslehre</p></td></tr><tr><td><p class="s13">g) Radius</p><p class="s13">R<span class="s14"><sub>3</sub> </span>and R<span class="s14"><sub>5</sub> </span>[mm]</p></td><td><p class="s13">leicht gerundet zulässig</p></td><td><p class="s13">Projektor</p></td></tr><tr><td><p class="s13">h) Übergangsradius Aflagefläche</p><p class="s13">Schaft R<span class="s14"><sub>4</sub> </span>[mm]</p></td><td><p class="s13">d<span class="s14"><sub>2</sub> </span><u><</u> 2 R<span class="s14"><sub>4</sub> </span><u><</u> 0.08 d<span class="s14"><sub>2</sub> </span>> 2 R<span class="s14"><sub>4</sub> </span><u><</u> 0.1 d<span class="s14"><sub>2</sub> </span>> 3 R<span class="s14"><sub>4</sub> </span><u><</u> 0.2</p></td><td><p class="s13">Projektor, im Zweifel: Schliff</p></td></tr><tr><td><p class="s13">i) Zulässige Abweichung von Zylinderform</p></td><td><p class="s13">d<span class="s14"><sub>1</sub> </span> <u><</u> 4 bis zu 7°30’ + 2°30’</p><p class="s13">d<span class="s14"><sub>1</sub> </span>> 4 bis zu 10° + 5°</p></td><td><p class="s13">Projektor, Messmikroskop, im Zweifel: Schliff</p></td></tr><tr><td><p class="s13">k) Zul. Abweichung von</p><p class="s13">Zylinderform [mm]</p></td><td><p class="s13">5% of d<span class="s14"><sub>1</sub></span></p></td><td><p class="s13">Projektor,</p><p class="s13">Messmikroskop </p></td></tr><tr><td><p class="s13">l) Kontaktschichtdicke [mm]</p></td><td><p class="s13">Im mittleren Bereich von 0.5 d<span class="s14"><sub>1</sub> </span>s<u>></u> Nenndicke</p><p class="s13">Der restliche Kopfbereich muss abgedeckt werden</p></td><td><p class="s13">Messmikroskop, Schliff</p></td></tr></table> |

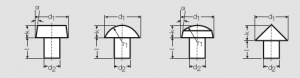

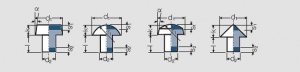

*Typische Kontaktformen für Trimetallniete (<xr id="fig:Typical_contact_shapes_of_tri-metal_rivets"/>) | *Typische Kontaktformen für Trimetallniete (<xr id="fig:Typical_contact_shapes_of_tri-metal_rivets"/>) | ||

Latest revision as of 09:34, 25 January 2023

Zu den Einzelkontakten sind vor allem Kontaktniete, -plättchen bzw. -formteile sowie Aufschweißkontakte zu zählen. Kontaktkugeln haben aus wirtschaftlichen Gründen heute kaum noch Bedeutung.

Contents

Kontaktniete

Massive Kontaktniete

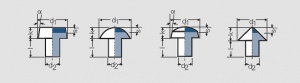

Massive Kontaktniete stellen die ältesten und gebräuchlichsten Kontaktteile dar. Ihre Herstellung setzt einen ausreichend verformbaren Kontaktwerkstoff voraus und erfolgt überwiegend auf Spezialmaschinen abfallfrei und vollautomatisch. Der Draht aus Kontaktmaterial wird dabei in Abschnitte getrennt und daraus durch Pressen und Hämmern der Nietkopf geformt. Auf diese Weise können Kontaktniete je nach Anwendung mit flacher, kuppiger, runder oder spitzer Kopfform hergestellt werden.

- Typische Kontaktformen für massive Kontakte (Figure 1)

- Kontaktwerkstoffe

Au-, AgPd-, PdCu-Alloys, Ag, AgNi 0,15, AgCu, AgCuNi, Ag/Ni, Ag/SnO2, Ag/ZnO, Ag/C 97/3*, Cu

* in der Dimensionierung stark eingeschränkt

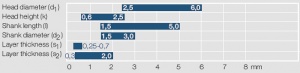

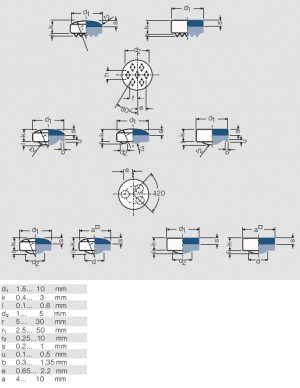

- Abmessungsbereiche (Figure 2)

Die jeweiligen Merkmale können nicht unabhängig von einander gewählt werden. Sie hängen vor allem von der Verformbarkeit des gewünschten Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich daher die Rücksprache mit dem Hersteller.

- Qualitätsmerkmale und Toleranzen (Figure 3)

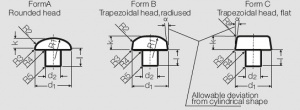

Merkmale | Form A Form B Form C Rundkopf Trapezkopf bombiert Trapezkopf, flach | Prüfmittelvorschlag |

|---|---|---|

a) Kopfdurchmesser d1 [mm] | d1< 4 + 0,06 Bei optischer Messung ohne d1> 4 - 0,06 Berücksichtigung Radius Auflagekante R3 | Projektor, Messmikroskop |

b) Kopfhöhe k [mm] | d1< 4 + 0,03 d1> 4 + 0,08 | Mikrometer, Messuhr |

c) Schaftdurchmesser d2 [mm] | d2< 2 - 0,06 d2> 2 - 0,08 | Mikrometer |

d) Schaftlänge [mm] | + 0,15 | Mikrometer, Messuhr, Projektor, |

e) Radius Mitte Kontaktfläche R1 [mm] | Form A und B: innerhalb der Kopfhöhentoleranz Form C: Zulässige Planheitsabweichung: konvex: innerhalb der Kopfhöhentoleranz konkav: 0.005 d1 | Projektor Projektorschablone, Radiuslehre, Messuhr, Projektor |

f) Radius Rand Kontaktfläche R2 [mm] | Form A: gleichmäßiger Übergang auf R1 Form B: 1.5 R2 zulässig Form C: <0,1d1 | Profilschablone, Projektor, Radiuslehre |

g) Radius R3 und R5 [mm] | leicht gerundet zulässig | Projektor |

h) Übergangsradius Auflagefläche Schaft R4 [mm] | d2 < 2 R4 < 0,08 pg.1 d2 > 2 R4 < 0,1 d2 > 3 R4 < 0,2 | Projektor im Zweifel: Schliff |

i) Zul. Abweichung von der Zylinderform | max. 7° 30’: or d2 < l, l > 0,7 mm und k < 0,6 d1. max. 15°: alle übrigen Niete | Projektor |

k) Achsabweichung Kopf/Schaft [mm] | d1 < 4 0,15 d1 > 4 0,2 allgem.: ca. 70% der zulässigen Abweichung nach per DIN 46240 | Projektor Rundlaufprüfgerät |

Plattierte Kontaktnietes

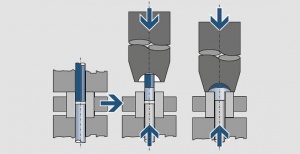

Plattierte Niete (Bimetall- oder Trimetallniete), bei denen nur ein Teil des Nietkopfes (Bimetallniet) bzw. auch des Schaftes (Trimetallniet) aus Kontaktmaterial besteht (Rest aus Kupfer), ersetzen aus wirtschaftlichen Gründen ab einem bestimmten, von der jeweiligen Edelmetallnotierung abhängigen Volumen, massive Kontakte. Bi- bzw. Trimetallniete werden ebenfalls vollautomatisch und abfalllos aus Draht hergestellt, wobei zwischen zwei Verfahren unterschieden wird.

Bei der Herstellung durch Kaltpressschweißen entsteht die Verbindung ohne äußere Wärmezufuhr durch hohe plastische Verformung der stirnseitig gegeneinander

gepressten Drahtabschnitte aus dem duktilen Kontaktwerkstoff und dem Trägerwerkstoff Kupfer (Figure 4).

Die Presskraft muss so hoch sein, dass sich die Gitterbausteine der beiden Metalle auf Abstände von wenigen Atomradien annähern und so die anziehenden Kräfte zwischen den Atomen wirksam werden. Daher ist bei diesem Herstellungsverfahren auf die Einhaltung eines Kopf-Schaftverhältnisses von 2:1 zu achten.

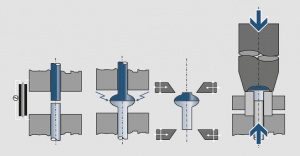

Beim Warmpressschweißen wird die erforderliche Wärme durch kurzzeitigen Stromfluss erzeugt (Figure 5).

In der Stromenge zwischen Kontaktwerkstoff und Trägerwerkstoff entsteht dabei im Falle der Kombination Ag mit Cu eine schmelzflüssige eutektische Silber-Kupfer-Legierung. Bei Verwendung metalloxidhaltiger Kontaktwerkstoffe haben die in der Schmelze unlöslichen Oxidpartikel die Neigung flächenhaft zu koagulieren, wodurch die mechanische Festigkeit der Verbindung stark herabgesetzt wird. Daher erfolgt für diese Werkstoffgruppe die Herstellung der Niete durch Kaltpressschweißen. Die beim Kaltpressschweißen erforderliche hohe Oberflächenvergrößerung kann beim Warmpressschweißen verringert werden bzw. entfallen, so dass das Kopf-/Schaft-Verhältnis von 2:1 unterschritten werden kann.

Bimetallniete mit Kontaktauflagen aus AgPd sowie Legierungen auf Au-, Pd- und Pt-Basis können aufgrund ihres gegenüber dem Sockelwerkstoff Kupfer stark unterschiedlichen Verfestigungsverhaltens und den meist kleinen Abmessungen nicht von Draht ausgehend hergestellt werden. Ausgangsmaterial für die Herstellung solcher Kontaktniete ist Kontaktbimetallband, aus dem die Niete in mehreren Stufen geformt und schließlich ausgestanzt werden. Ähnliche Fertigungsabläufe werden auch bei Kontaktnieten mit Kopfdurchmesser > 8 mm und silberhaltigen Kontaktauflagen angewandt.

- Typische Kontaktformen für Bimetallniete (Figure 6)

- Kontaktwerkstoffe

Ag, AgNi 0,15, AgCu, AgCuNi, Ag/Ni, Ag/CdO, Ag/SnO2, Ag/ZnO

- Trägerwerkstoffe

Cu

- Abmessungsbereiche (Figure 7)

Die jeweiligen Merkmale können nicht unabhängig von einander gewählt werden.

Sie hängen vor allem von der Verformbarkeit des gewünschten

Kontaktwerkstoffes ab. Vor der Festlegung der Abmessungen empfiehlt sich

daher die Rücksprache mit dem Hersteller.

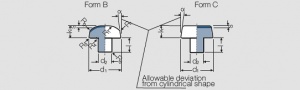

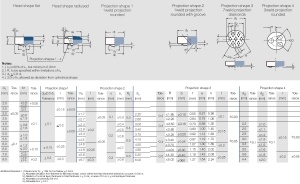

- Qualitätsmerkmale und Toleranzen (Figure 8)

Merkmale | Form B Form C Rundkopf Trapezkopf bombiert Trapezkopf, flach | Prüfmittelvorschlag |

|---|---|---|

a) Kopfdurchmesser d1 [mm] | Bei optischer Messung ohne Berücksichtigung des Eckenradius R3 + 0.1 | Projektor, Messmikroskop |

b) Kopfhöhe k [mm] | + 0.1 | Mikrometer, Messuhr |

c) Schaftdurchmesser d2 [mm] | Abweichung von Rundheit und konischer Form des Schaftes nur innerhalb der zulässigen Durchmessertoleranz d2 < 1.5 - 0.08 d2 > 1.5 - 0.1 | Mikrometer |

d) Schaftlänge [mm] | + 0.15 | Mikrometer, Messuhr, Projektor |

e) Radius Mitte Kontaktfläche R1 [mm] | Form B:+ 10%, aber nicht unter + 0.5 mm Form C: Zulässige Planheitsabweichung: konvex: innerhalb der Kopfhöhentoleranz konkav: 0.005 d1 | Projektor Projektorschablone, Radiuslehre, Messuhr, Projektor |

f) Radius Rand Kontaktfläche R2 [mm] | Per DIN 46240: Form B und C max. 0,5 ohne DIN:max. 1 | Profilschablone, Projektor, Radiuslehre |

g) Radius R3 and R5 [mm] | leicht gerundet zulässig | Projektor |

h) Übergangsradius Aflagefläche Schaft R4 [mm] | d2 < 2 R4 < 0.08 d2 > 2 R4 < 0.1 d2 > 3 R4 < 0.2 | Projektor, im Zweifel: Schliff |

i) Zulässige Abweichung von Zylinderform | d1 < 4 bis zu 7°30’ + 2°30’ d1 > 4 bis zu 10° + 5° | Projektor, Messmikroskop, im Zweifel: Schliff |

k) Zul. Abweichung von Zylinderform [mm] | 5% of d1 | Projektor, Messmikroskop |

l) Kontaktschichtdicke [mm] | Im mittleren Bereich von 0.5 d1 s> Nenndicke Der restliche Kopfbereich muss abgedeckt werden | Messmikroskop, Schliff |

- Typische Kontaktformen für Trimetallniete (Figure 9)

- Kontaktwerkstoffe

Ag, AgNi 0,15, AgCu, AgCuNi, Ag/Ni, Ag/CdO, Ag/SnO2, Ag/ZnO

- Trägerwerkstoffe

Cu

- Abmessungsbereiche (Figure 10)

- Standardwerte für Nietabmessungen

| d1 | k | 1 | d2 | α | r1 | s1 | s2 |

|---|---|---|---|---|---|---|---|

3.0 | 0.8 | 2.0 | 1.5 | 7.5° | 4.0 | 0.4 | 1.0 |

4.0 | 1.0 | 2.5 | 2.0 | 7.5° | 8.0 | 0.5 | 1.2 |

5.0 | 1.2 | 3.0 | 2.5 | 10° | 12.0 | 0.6 | 1.4 |

Lotplattierte Kontaktniete

In Sonderfällen, bei hohen Umgebungstemperaturen und starker thermischer und mechanischer Beanspruchung im Schaltbetrieb, ist eine stoffschlüssige Verbindung zwischen Kontaktniet und Trägerwerkstoff erforderlich, um eine Lockerung der Verbindung und dadurch einen frühzeitigen Ausfall des Schaltgerätes zu vermeiden. Dabei werden die Unterseite des Nietkopfes und der Nietschaft mit einer dünnen Lotschicht plattiert. In den Fertigungsablauf wird dann nach dem Einnieten noch eine Wärmebehandlung integriert.

Kontaktniete mit gelöteter Kontaktauflage

Für bestimmte Anwendungen werden Kontaktniete mit Kontaktauflagen vor allem aus Wolfram, aber auch Silber-Wolfram sowie Silber-Grafit und ähnlichen spröden, nicht ausreichend verformbaren Werkstoffen benötigt. Solche Kontaktniete sind nur in gelöteter Ausführung herstellbar. Dabei werden die Kontaktauflagen in Rondenform mit speziellem Hartlot unter Schutzgas auf vorgefertigte Sockel aus Kupfer oder Eisen aufgelötet.

Kontaktplättchen und -formteile

In Schaltgeräten der Energietechnik werden häufig Kontaktplättchen oder -formteile eingesetzt, die meist durch Löten oder Schweißen auf Kontaktträger aufgebracht werden. Die Plättchen und Formteile werden je nach Kontaktwerkstoff nach unterschiedlichen Verfahren hergestellt. Die am häufigsten verwendeten Fertigungsverfahren sind:

- Stanzen aus Bändern, Streifen und Profilen

- Trennen aus stranggepressten Stangen

- Pressen, Sintern und Tränken

- Pressen, Sintern und Nachpressen

- Pressen und Sintern

Das Stanzen von Kontaktplättchen setzt ausreichend duktiles Kontakthalbzeug voraus, z.B. Silber, Silber-Legierungen, Silber-Nickel, Silber-Metalloxid und Silber-Grafit (mit Grafit-Fasern parallel zur Schaltfläche). Plättchen aus Silber- Metalloxid und Silber-Grafit benötigen für das Aufbringen auf Trägerteile zusätzlich eine gut löt-und schweißbare Silber-Unterschicht, die bei der Halbzeugfertigung nach unterschiedlichen Verfahren erzeugt wird. Um den Fügevorgang möglichst rationell zu gestalten, werden Bänder und Profile auf der Rückseite häufig mit einer geeigneten Lotschicht, z.B. L-Ag15P beschichtet. Bei Silber-Grafit mit Grafit-Fasern senkrecht zur Schaltfläche werden die Plättchen aus stranggepressten Stangen scheibenförmig getrennt und durch einen nachfolgenden Entkohlungsvorgang die löt- und schweißbare Ag- Unterseite erzeugt.

Das Press-Sinter-Tränkverfahren wird bei der Herstellung von Formteilen z.B. aus Silber-Wolfram und Kupfer-Wolfram angewandt, wenn der Wolframanteil > 50 Massen-% beträgt. Der Silber- bzw. Kupferüberschuss auf der Unterseite der Formteile erleichtert das nachfolgende Löten oder Schweißen.

Die Press-Sinter-Nachpresstechnik ermöglicht die Herstellung von Formteilen mit Silber- oder Kupferanteilen > 70 Massen-%. Nach diesem Verfahren können auch Teile aus zwei Schichten hergestellt werden, wobei die obere Schicht zur Kontaktgabe dient und die untere Schicht den Fügevorgang unterstützt.

Die Press-Sintertechnik ist auf die Herstellung von Silber-Wolfram-Teilen mit kleinen Abmessungen und einem Ag-Anteil von ca. 65 Massen-% begrenzt.

- Kontaktwerkstoffe

Ag, AgNi 0,15, AgCu, AgCuNi, Ag/Ni, Ag/CdO, Ag/SnO2, Ag/ZnO, Ag/C, Ag/W, Ag/WC, Ag/WC/C, Ag/Mo, Cu/W

- Typische Kontaktformen für Plättchen und Formteile (Figure 11)

- Abmessungsbereiche

Fügeverfahren: Schweißen

Verbindungsfläche: ca. 5 – 25 mm2

Fügeverfahren: Löten

Verbindungsfläche: > 25 mm2

Aufgrund der großen Vielfalt von Ausführungsformen von Kontaktplättchen und Formteilen, werden hinsichtlich der Qualitätsmerkmale und Maßtoleranzen meist gesonderte Vereinbarungen zwischen Hersteller und Anwender getroffen.

Aufschweißkontakte

Bei Kontaktstellen, die erhöhten Umgebungstemperaturen ausgesetzt sind, z.B. in Reglern für Kochplatten, ist die Verwendung von Kontaktnieten oder das direkte Aufschweißen von silberhaltigem Kontaktmaterial auf Träger aus Eisen oder Thermobimetall aus verbindungstechnischen Gründen nicht möglich. Für derartige Anwendungsfälle eignen sich Aufschweißkontakte.

Aufschweißkontakte sind runde oder viereckige Plättchen aus Kontaktbimetall oder für spezielle Anwendungsfälle aus -trimetall, wobei die Oberseite aus dem gewünschten edelmetallhaltigen Kontaktwerkstoff, die Unterseite aus einem gut schweißbaren Werkstoff mit hohem spezifischem elektrischen Widerstand, z.B. Eisen, Nickel, Kupfer-Nickel-Legierungen u.a. besteht. Zur Verbesserung des Schweißvorgangs sind auf der Unterseite der Aufschweißkontakte üblicherweise eine oder mehrere Schweißwarzen angeprägt.

Die Herstellung der Aufschweißkontakte aus Kontaktbimetall setzt einen ausreichend duktilen Kontaktwerkstoff voraus. Aufschweißkontakte mit Wolfram- Auflage werden daher durch Löten der Wolfram-Plättchen auf die schweißbare Unterseite hergestellt.

- Typische Kontaktformen für Aufschweißkontakte (Figure 12)

- Kontaktwerkstoffe

Ag, AgNi 0,15, AgCu, AgCuNi, Ag/Ni, Ag/CdO, Ag/SnO2, Ag/ZnO

- Basiswerkstoffe

Ni, Fe, CuNi, CuNiZn u.a

- Abmessungsbereiche (Figure 13)

- Qualitätsmerkmale für Aufschweißkontakte in Standardausführung (Figure 14)